Daimler Truck & Buses: convirtiendo la fabricación aditiva en una estrategia de futuro

La impresión 3D es cada vez más popular como método de producción en las industrias de la automoción y el transporte. Numerosos fabricantes de automóviles ya han anclado firmemente la fabricación aditiva en su estructura corporativa y la industria ferroviaria también confía cada vez más en las piezas creadas con una impresora. La producción ya no se limita a la fabricación de prototipos, sino que abarca desde la producción de piezas de repuesto, herramientas y sistemas, hasta la fabricación en serie de componentes específicos. Para algunas empresas, la manufactura aditiva ha cambiado las reglas del juego gracias a la producción flexible en función de la demanda y la impresión 3D les permite abrir nuevos caminos con audacia. Otras empresas, en cambio, esquivan la impresión 3D o tienen reservas al respecto y no alcanzan su potencial.

Sin embargo, una empresa que ha reconocido el potencial de la fabricación aditiva para sus propios fines y lo está explotando activamente es Daimler Truck & Buses. La manufactura aditiva es ahora parte integrante de la estrategia de futuro de la empresa y piedra angular del plan para construir un modelo de negocio digital. En esta entrevista, Daniela Rehm y Ralf Anderhofstadt, de Daimler Truck & Buses, nos cuentan su viaje en la implantación de la impresión 3D en la empresa, las etapas ya alcanzadas y los próximos grandes objetivos. Nos ilustran sobre los primeros pasos con la impresión 3D en la creación de prototipos y piezas de recambio hasta la producción en serie y la producción bajo demanda con la ayuda de un almacén digital. Para ambos representantes de la empresa, es esencial no solo reaccionar ante las tendencias tecnológicas del sector del transporte, sino también contribuir a dar forma e impulsar las tecnologías y el sector.

3DN: ¿Podrían presentarse brevemente y explicar su labor en Daimler Truck & Buses?

Daniela: Me llamo Daniela Rehm. En nuestro centro de tecnología de impresión 3D, dirijo las actividades de gestión de productos y marketing para la fabricación aditiva dentro de Daimler Buses. En nuestra unidad de consultoría, coordino la gestión de cuentas clave como parte de las actividades centrales de ventas.

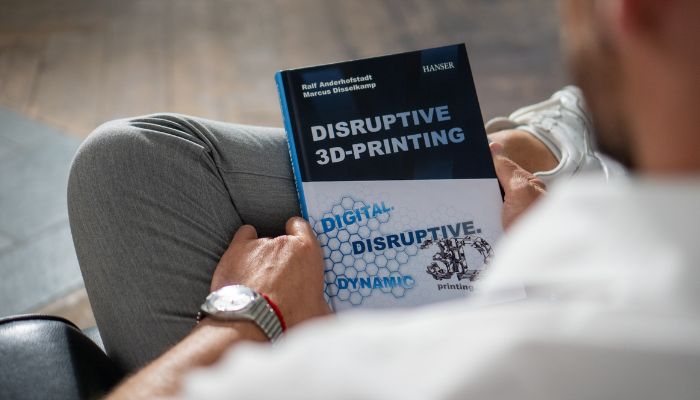

Ralf: Me llamo Ralf Anderhofstadt. Soy el director de nuestro centro de tecnología de impresión 3D y de nuestra unidad de consultoría externa AMS – Additive Manufacturing Solutions Daimler Truck. En estas funciones, mi equipo y yo impulsamos todos los temas relacionados con la fabricación aditiva tanto dentro como fuera de Daimler Truck & Buses con el fin de desarrollar esta apasionante tecnología del futuro en un nuevo modelo de negocio digital y de futuro. Al mismo tiempo, he sido autor en dos ocasiones del libro «Disruptive 3D Printing» y participo activamente en numerosos comités de expertos y en el consejo asesor de la 3D Printing Association.

Ralf Anderhofstadt, Director del Centro de Tecnología de Impresión 3D y de la unidad de consultoría AMS (izquierda) y Daniela Rehm, Product & Marketing Management 3D Printing (derecha).

3D: ¿Cómo y por qué confía Daimler Truck & Buses en la impresión 3D?

Ralf: Llevamos muchos años, incluso décadas, utilizando con éxito la impresión 3D en nuestra empresa. Al principio, la atención se centró en la creación de prototipos y en el diseño. No fue hasta que llegó el proyecto interfuncional «Impresión 3D CSP», en 2015, que se planteó el salto a la producción en serie. Este fue el pistoletazo de salida para las primeras piezas impresas en 3D en el área de recambios y series. Y esto abrió un gran potencial nuevo para nuestra empresa. Hoy en día, tras numerosos ajustes necesarios, desarrollo de procesos de homologación técnica y cualitativa e innumerables pruebas e inspecciones de productos en los últimos años, nos dedicamos, entre otras cosas, a la impresión digital en 3D.

Daniela: Como gran empresa, Daimler Truck & Buses siempre está al tanto de los acontecimientos y desarrollos del mercado. Por ejemplo, como ha mencionado Ralf, la fabricación aditiva se consolidó en 2015 como un aspecto clave para la competitividad futura de nuestra empresa. En 2016, el tema de la impresión 3D se estableció como un proyecto con el fin de examinar fundamentalmente el potencial y el valor añadido de la tecnología para nuestra empresa como un primer paso. Los primeros efectos positivos en términos monetarios y de eficiencia de los procesos se hicieron realidad rápidamente, lo que significa que la fabricación aditiva se ha convertido en un pilar de nuestra estrategia de futuro.

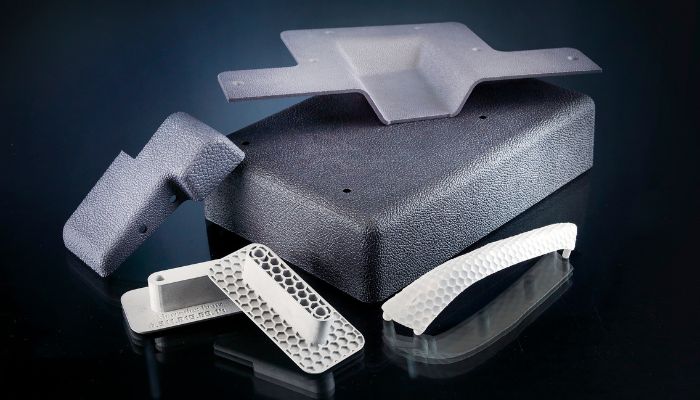

En cuanto a las tecnologías, además de los procesos basados en lecho de polvo, hoy en día utilizamos todas las tecnologías de impresión con las que se pueden garantizar completamente los requisitos de calidad para componentes de fabricación en serie. El mayor beneficio para nosotros está en los componentes de plástico, pero ahora también trabajamos de manera amplia en los sectores del metal y la silicona. En el sector del metal, en particular, prevemos un gran potencial en el futuro próximo, que podrá aprovecharse eficazmente gracias, entre otras cosas, a nuestro material metálico de desarrollo propio.

Bei Daimler Truck & Buses utiliza diversas tecnologías de impresión 3D.

3DN: ¿Cómo han conseguido integrar la impresión 3D de forma sostenible? ¿Cuáles fueron los hitos clave y qué ha cambiado desde que se empezó a utilizar la impresión 3D en la empresa?

Daniela: En general, las barreras mentales, combinadas con la falta de conocimientos, el miedo a lo nuevo o las malas experiencias del pasado, son los mayores obstáculos a la hora de implantar la fabricación aditiva en una empresa. A la hora de integrar la fabricación aditiva industrial, fue muy importante para nosotros adoptar una visión global de la tecnología desde el primer día. Todos los departamentos especializados participaron en el proyecto inicial. De este modo, se creó una comprensión global a largo plazo. Con la constatación de los primeros efectos positivos mediante el uso de la tecnología, no solo se sentaron las bases iniciales para la confianza en la impresión 3D, sino que también se establecieron gradualmente asociaciones sobre esta base.

Ralf: De hecho, realizamos las primeras piezas de recambio homologadas en 2017. Los requisitos básicos para ello eran y siguen siendo la reproducibilidad y los altos estándares de calidad. Esto no ha cambiado hasta el día de hoy en la realización de piezas de serie en impresión 3D. Actualmente hemos homologado más de 600 series y piezas de recambio diferentes, de las cuales un total de más de 100.000 ya están instaladas en nuestros vehículos. El potencial se ha ampliado considerablemente desde 2017. Por un lado, debido a los materiales de nuevo desarrollo, pero también a los procesos de impresión 3D homologados a través de nuestra gestión de licencias de impresión 3D implementada y nuestro almacén digital de gran éxito, en el que se almacenan varios miles de gemelos digitales de nuestros productos para una producción inmediata «bajo demanda».

Los gemelos digitales permiten la producción bajo demanda directamente donde se necesita la pieza final.

3DN: ¿Qué condiciones se requieren para la producción bajo demanda?

Ralf: Después de decidirnos por crear un sistema de gestión de licencias de impresión 3D, era sumamente importante, en el contexto de la producción descentralizada, implementar las piezas en impresoras 3D certificadas, incluidos los sistemas, y con procesos certificados. Nuestras unidades móviles de impresión 3D son un componente esencial para imprimir las piezas impresas en 3D directamente en el punto de venta o de producción. Además de las unidades móviles de impresión 3D, también colaboramos estrechamente con nuestra organización externa y con proveedores de servicios logísticos y de impresión para seguir extendiendo el negocio de la impresión 3D descentralizada con todas sus ventajas económicas y ecológicas.

3DN: ¿Pueden nombrar algunos de los proyectos que hayan podido realizar con éxito utilizando la fabricación aditiva?

Daniela: En el pasado hemos podido realizar algunos proyectos apasionantes. Si nos fijamos en la implementación de componentes en la producción en serie, la fabricación aditiva del panel de control de la cabina de ocho autocares fue sin duda un hito. En pocas semanas, los componentes se fabricaron cumpliendo todos los requisitos de calidad y los procesos de homologación, y la entrega de los vehículos estaba garantizada.

El lanzamiento de las tiendas de licencias de impresión 3D mencionadas por Ralf en junio de 2022 también fue un gran éxito. Desde entonces, nuestros clientes no solo pueden comprar piezas de repuesto físicas, sino también obtener conjuntos de datos de impresión 3D de los componentes necesarios para la producción directamente en el punto de uso.

Ralf: Sí, los proyectos que ha mencionado Daniela son algunos de los más destacados. Sin duda podría enumerar muchos más en este momento, pero si pudiera nombrar uno solo, sería el lanzamiento de nuestra unidad de consultoría externa AMS – Additive Manufacturing Solutions Daimler Truck. Fue un gran momento, porque recibimos las primeras consultas directamente de empresas externas para impulsar conjuntamente la impresión 3D industrial. Y hoy trabajamos con numerosas empresas para hacer realidad el potencial de la industria.

Prototipos, piezas de recambio y piezas de serie salen de la impresora 3D de Daimler Truck & Buses.

3DN: ¿Unas últimas palabras sobre la impresión 3D en Daimler Truck & Buses y en la industria del transporte?

Daniela: El hecho de que la fabricación aditiva no solo garantiza desarrollos más eficientes en el desarrollo de productos y la construcción de prototipos, sino que también establezca su lugar en la producción en serie en particular, ya se ha manifestado en la mente de algunas personas. El potencial digital de la fabricación aditiva sin duda traerá cambios apasionantes a la industria del transporte. Posibilidades como la producción descentralizada, es decir, la fabricación de componentes directamente en el punto de venta, están teniendo un efecto disruptor sobre los conceptos logísticos existentes y las oportunidades en el suministro de componentes. El mercado de la impresión 3D siempre está en movimiento, por lo que cada día en este campo es apasionante y resulta divertido observar los avances o incluso formar parte de ellos

Ralf: Además de que existen algunos retos técnicos, como conseguir la misma calidad en diferentes impresoras 3D o diversas cuestiones de propiedad intelectual, el mayor reto sigue siendo la mentalidad y la apertura de las personas implicadas con respecto a la impresión 3D. Lamentablemente, suele existir una experiencia o una imagen de la impresión 3D que a menudo no corresponde con la realidad actual. Como resultado, a menudo siguen prevaleciendo patrones de razonamiento incorrectos y esta gran tecnología del futuro solo se ve desde una perspectiva muy estrecha. Acabar con esto y ampliar nuestra perspectiva es un reto importante que abre un enorme potencial para las empresas.

Estoy muy orgulloso de poder impulsar el tema de la fabricación aditiva en nuestra empresa y en la industria con un gran equipo, y espero que otras empresas también tengan el valor de adoptar una visión global de esta tecnología. Solo entonces surgirán potenciales que al principio eran inimaginables.

Ralf Anderhofstadt no solo quiere promover la impresión 3D en Daimler Truck & Buses, sino que también quiere impulsar un replanteamiento del sector a favor de la impresión 3D.

Puedes conocer más sobre la empresa AQUÍ. ¿Qué opinas de la implementación de la impresión 3D en Daimler Truck & Buses? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de todas las fotos: Daimler Truck & Buses