CATEC, utilizando la fabricación aditiva para impulsar la industria aeroespacial

Uno de los sectores en los que la fabricación aditiva es ampliamente aclamada es el sector aeroespacial. De hecho, muchas empresas de la industria coinciden en que esta tecnología promete un mundo donde las piezas aeroespaciales son mucho más ligeras y complejas, además de ser producidas a mayor velocidad y generando un coste mucho menor. En España, el sector aeroespacial y de defensa está ampliamente desarrollado, y se caracteriza por presentar un elevado crecimiento e inversión en I+D, durante los últimos años. Una de las principales organizaciones de este sector es el Centro Avanzado de Tecnologías Aeroespaciales (CATEC), quienes utilizan la tecnología 3D para impulsar la industria. Quisimos hablar con su equipo para conocer más de cerca la actividad del centro.

3DN: ¿Podrías presentarte y explicar tu relación con la fabricación aditiva?

Mi nombre es Fernando Lasagni, soy el Director Técnico de Materiales y Procesos en CATEC. Lidero un equipo de ingenieros e investigadores en diversas disciplinas de la fabricación avanzada e industria 4.0, con gran actividad en tecnologías de fabricación aditiva para el sector espacial y aeronáutico. También coordino el grupo de fabricación aditiva de la Plataforma Aeroespacial Española y he sido representante y co-representante por España en los únicos dos encuentros de armonización celebrados por la Agencia Espacial Europea en 2014 y 2017, respectivamente.

Fernando Lasagni

3DN: ¿Cuál es la principal actividad de CATEC? ¿Qué impacto tiene en la industria?

Nuestro centro tiene como leitmotiv ayudar a la industria aeroespacial Española en la innovación y el desarrollo tecnológico, fomentando de esta manera la transferencia a la industria. Trabajamos en diversas líneas de actividad, como los materiales y procesos, la automatización, el desarrollo de drones y sus aplicaciones. CATEC ha sido en la última década un catalizador que ha permitido a las empresas introducirse en nuevas tecnologías, llegando a equipamiento único y puntero, y por supuesto a un equipo de ingenieros e investigadores de primera. De esta forma hemos trabajado todas ellas en demostrar la utilidad de la tecnología para su implantación en medios productivos o el desarrollo de nuevos productos, que han permitido garantizar su competitividad a corto, medio y largo plazo.

3DN: ¿Qué tecnologías de impresión 3D utilizáis? ¿Cuál es la importancia de los materiales en el sector aeroespacial?

Utilizamos principalmente la tecnología Powder Bed Laser Fusion en el desarrollo de componentes metálicos, y tecnología de FDM o sinterizado por láser en fabricación de componentes en plástico, principalmente para utillaje. La selección de los materiales en el sector aeroespacial se hace en función de requerimientos muy específicos, buscando la mejor performance, pero también su ligereza. Los metales demandados en la industria aeroespacial son el titanio y aluminio en aplicaciones estructurales, y luego aleaciones que soporten altas temperaturas, como el Inconel, en motores principalmente. Al mismo tiempo, se debe asegurar la calidad de los mismos y la repetitividad del proceso de fabricación para cumplir los altos estándares del sector.

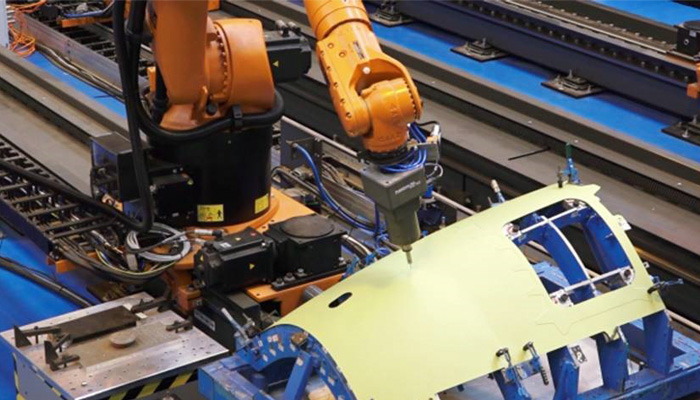

Proyecto de automatización de proceso de taladrado automático en las instalaciones de CATEC.

3DN: ¿Cuáles son los beneficios de integrar esta tecnología? ¿Qué limitaciones encontráis en vuestro sector?

En el espacio, hablamos de series muy cortas, tan cortas como una unidad en varios casos, donde acortar los tiempos de desarrollo es también un aliciente para el uso de la tecnología. También, reducir el peso mediante diseños optimizados presenta una ventaja muy competitiva frente al uso de métodos convencionales de fabricación. El conjunto de estos factores hace que el coste integral, el de fabricación junto con los ahorros en lanzamiento por disminución de la carga de pago, hayan puesto a la fabricación aditiva como una alternativa frente a lo que veníamos haciendo hasta hoy.

Por otro lado, en el sector aeronáutico la implantación de la tecnología está siendo más lenta. Por un lado, el impacto de la reducción de peso no es tan importante como en el espacio frente a los costes de fabricación de los métodos tradicionales, principalmente porque las series son bastante más largas y los no recurrentes que podemos salvar en un proceso de impresión 3D tienen un impacto menor. De todas maneras, vemos un abaratamiento en los costes de inversión y también aplicaciones de nicho donde la fabricación aditiva va a ser fundamental, como la fabricación de álabes en motores.

Ingenieros de CATEC

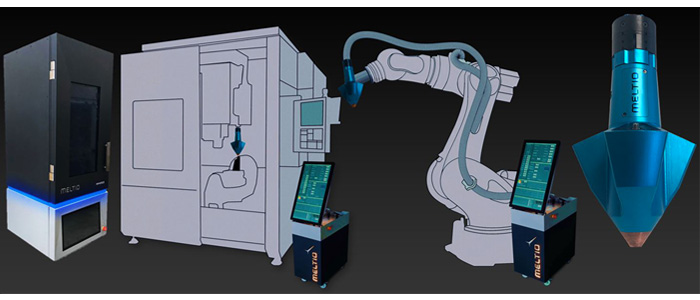

Otra limitación es el tamaño de pieza, limitado en los sistemas de PBF, pero de gran recorrido en otras tecnologías de deposición. Aquí existen ya empresas españolas, como MELTIO (en Jaén), que cuentan con tecnologías únicas y que combinan hilo y polvo, la posibilidad de fabricar en cámara o integrar un cabezal en un robot para la fabricación de componentes de gran tamaño y con un bajo coste de inversión. Podríamos decir que el desarrollo de la tecnología de deposición va a permitir que la impresión 3D aumente su competitividad frente a otros procesos, y aquí la transformación de la industria puede ser muy relevante.

MELTIO, la fabricación 3D en metal por deposición en cámara, hibrida en CNC y robot, con cabezal que integra diodos láser.

3DN: ¿Podrías hablarnos de un evento destacado ligado a la impresión 3D que estéis desarrollando actualmente en CATEC?

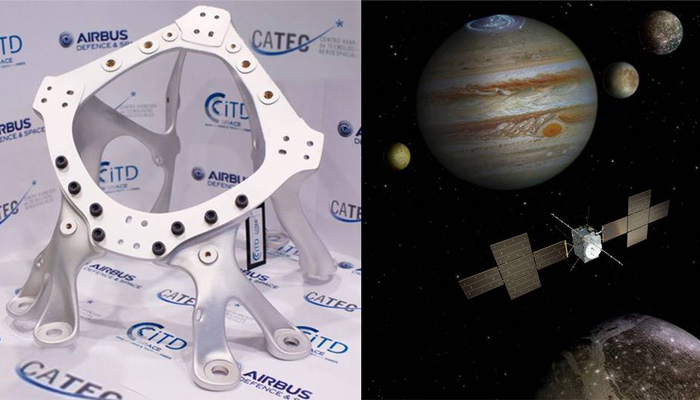

Si bien en el pasado conseguimos desarrollar estructura crítica para satélites de telecomunicaciones o de exploración como QUANTUM, CHEOPS y PROBA3, hoy en día tenemos dos proyectos bandera de gran relevancia para la tecnología. El primero junto a la ingeniería CiTD, la Agencia Espacial Europea (ESA) y AIRBUS, donde estamos desarrollando la estructura secundaria de la sonda espacial JUICE que estudiará las lunas gélidas de Júpiter. Este es realmente un gran hito para la industria espacial Europea, donde se han desarrollado los soportes de los sensores de misión y de otros mecanismos de actuación, que si bien pertenecen a la estructura secundaria son críticos para la misión. El segundo es el desarrollo de los herrajes del flap del helicóptero RACER, en aleación de titanio y que van a ser los primeros componentes estructurales que se van a integrar en un helicóptero. Aquí, hemos trabajado a la par con AERNNOVA y AIRBUS helicopters para conseguir este hito.

Uno de los once componentes de la estructura secundaria de la misión espacial JUICE, desarrollados por CATEC y CiTD para AIRBUS y la ESA

3DN: ¿Cómo ves el futuro de la fabricación aditiva en la industria aeroespacial?

Tenemos que recordar que hace 10 años la tecnología era solo una gran promesa, y que gracias a las empresas que apostaron por ella y al conocimiento que hemos desarrollado en centros tecnológicos como el CATEC, hoy hablamos de realidad. Y prueba de esta realidad es la aparición de estándares para la calificación o certificación de componentes de vuelo, como la reciente ECSS desarrollada por la Agencia Espacial Europea, en donde hemos participado desde CATEC, o normativa propia como la que ha desarrollado el grupo AIRBUS desde hace ya varios años.

Luego, el futuro del espacio llama a una implantación mayor de la tecnología, pero no solo para la fabricación de satélites, sondas o lanzadores. Hablamos de tener la capacidad de fabricar haya donde vayamos, en la estación espacial internacional, en la luna, en Marte. Hoy se baraja a la impresión 3D como la tecnología que va a permitir fabricar colonias en la luna. No olvidemos que llevar un kilogramo de peso a la luna cuesta un millón de Euros. Esto significa que debemos utilizar los materiales que allí existen, por ejemplo usando la radiación solar como fuente de energía y la fabricación aditiva como medio de construcción de esas colonias.

Finalmente, como mencioné anteriormente, el sector aeronáutico espera por la capacidad de producir grandes componentes metálicos y también en fibra de carbono, de calidad y a un coste competitivo. De ello dependerá el futuro. Pero también se abren nuevas oportunidades en movilidad urbana con la capacidad de implementar la tecnología.

Base lunar | Créditos: ESA

3DN: ¿Unas últimas palabras para los lectores?

En estos tiempos tan difíciles debemos entender la necesidad y obligación de invertir en I+D. Los países más ricos del mundo y los que tienen el mayor nivel de vida, tienen empleos mejor calidad y de alto valor agregado. Y eso se consigue siendo desarrolladores de tecnología y no solo meros usuarios. Hoy más que nunca es momento de apostar por las tecnologías que nos pueden diferenciar en el mundo, ser fabricantes de equipos y para que se nos conozca no solo por el sector de los servicios. Es momento de apostar, y la fabricación aditiva es una de las apuestas a considerar, y por supuesto, entre muchas otras tecnologías donde podamos tener una oportunidad.

¿Qué piensas de CATEC y su utilización de la fabricación aditiva en la industria aeroespacial? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.