BMW apoya a los atletas olímpicos con la impresión 3D

Desde principios de los años 90, BMW utiliza la tecnología de impresión 3D para diseñar sus vehículos de forma más eficiente, rápida y ligera. Empezando por la idea de un coche o una moto hasta los prototipos y las piezas de recambio acabadas: la AM ofrece una amplia gama de usos, especialmente en la automoción. Por esta razón, BMW lanzó la impresión 3D en el BMW Additive Manufacturing Campus en 2019. Sin embargo, también está claro que la fabricación aditiva tiene otras aplicaciones para la empresa más allá de los coches por los que es conocida. Los equipos alemanes de bobsleigh, skeleton y luge se están beneficiando actualmente del uso de impresoras 3D por parte de BMW para producir específicamente equipamiento deportivo para sus atletas de invierno. Y el equipamiento ya se está utilizando en los actuales Juegos Olímpicos de Invierno de Pekín.

La impresión 3D forma parte del proceso de producción de BMW desde hace varios años. Y ahora, los atletas alemanes de la Asociación de Bobsleigh y Trineo (BSD) también han podido beneficiarse de las ideas innovadoras de la empresa. Gracias a su experiencia tecnológica, los atletas han podido competir con nuevos clavos. Los equipos de luge, por su parte, se deleitaron con un equipamiento deportivo mejorado. Pero hay otro motivo de alegría tanto para los atletas profesionales como para BMW: algunos de los atletas que se beneficiaron del equipamiento de BMW ya han podido recoger varias medallas en los Juegos Olímpicos de Invierno.

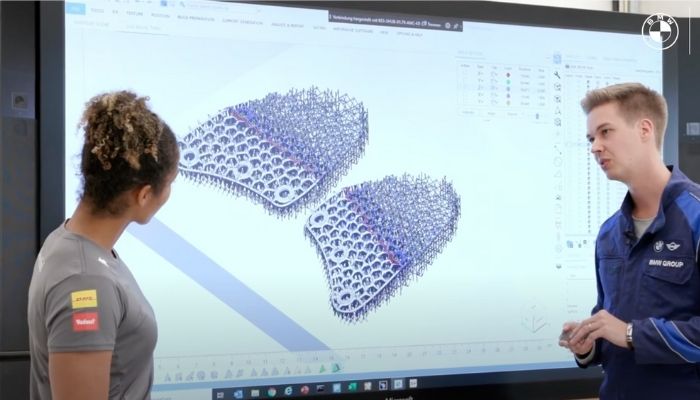

BMW incorpora los deseos individuales de los atletas (créditos de la foto: BMW Alemania)

BMW utiliza la impresión 3D para mejorar su equipamiento

Junto con el equipo de BSD, BMW se fijó el objetivo de escudriñar hasta el último detalle en cuanto a las prestaciones del equipamiento deportivo. Ambas partes tenían claro que cualquier idea, por muy innovadora que fuera, podía servir para ganar una medalla de oro en los Juegos Olímpicos de Invierno. Si nos fijamos en el skeleton, en el que los atletas corren con el vientre por delante a través de un canal de hielo a velocidades de hasta 145 km/h, está claro que el objetivo no es sólo la ligereza y la velocidad, sino también, cada vez más, la seguridad de los atletas. En este caso concreto, BMW presentó la solución de la impresora 3D ya en 2010: el caballete, el larguero de conexión entre la bañera reclinada y los patines del tobogán. A través de la fabricación aditiva, el fabricante de vehículos consiguió reducir el material utilizado hasta tal punto que el peso total era sólo la mitad. Sin embargo, esto no afectó a otras propiedades importantes, como la estabilidad o la funcionalidad del tobogán.

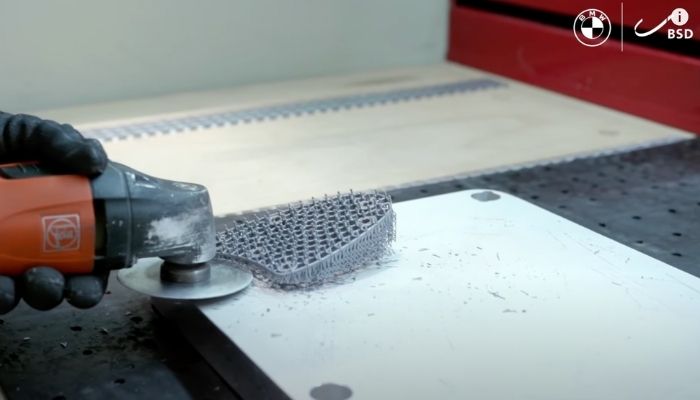

Los atletas de bobsled y skeleton también se han beneficiado enormemente gracias a la tecnología de impresión 3D de BMW: un accesorio de pinchos completamente nuevo que se sitúa entre el hielo y la bota permite una mayor aceleración. En estos deportes, es especialmente importante poder arrancar con rapidez, ya que esto influye notablemente en el resto de la carrera. Por ello, la suela de la zapatilla, a la que se han incorporado los pinchos impresos en 3D, ha sido desarrollada y fabricada en un tiempo extremadamente corto por el gigante alemán de la automoción.

Una alternativa sostenible y asequible a la fabricación tradicional de artículos deportivos

Al principio del proceso de desarrollo de los accesorios de los clavos, se hizo una copia fiel de un zapato normal de esqueleto y luego se analizó. Se realizaron muchas pruebas diferentes para encontrar la mejor forma de los clavos. El objetivo final de BMW era poder identificar la máxima tracción y, por tanto, imprimir los picos óptimos a través de la impresora 3D. Gracias a la fabricación aditiva, la zapatilla se hizo más ligera en general, por un lado, y se consiguió una mejor distribución del agarre en toda la zona del antepié, por otro. Por supuesto, durante la producción también se tuvieron en cuenta los deseos individuales de los atletas. Con la impresión 3D, el fabricante bávaro no sólo demuestra una alternativa rentable a la producción de material deportivo, sino también sostenible. Esto significa que los clavos dañados, por ejemplo, pueden sustituirse rápida y fácilmente. Esto significa que no es necesario sustituir toda la zapatilla, sino sólo los clavos rotos. Puedes encontrar más información sobre el uso de la impresión 3D por parte de BMW en su página web AQUÍ.

BMW lleva apoyando a los lugers alemanes con equipamiento deportivo impreso en 3D desde 2010 (créditos de la foto: BMW Alemania)

¿Crees que BMW puede revolucionar toda la industria del deporte con la impresión 3D? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: BMW Alemania