Axtra3D muestra su experiencia en impresión 3D y moldes de silicona en Formnext

Axtra3D es una de las startups en el campo de la fabricación aditiva que se ha hecho un nombre internacionalmente con sus sistemas SLA de alta velocidad. El proceso patentado Hybrid PhotoSynthesis polymerization (HPS) y la solución insignia Lumia X1 son indicativos de la determinación de Axtra3D de no comprometer el rendimiento de impresión, la precisión, la resolución ni la calidad de la superficie. Basándose en el éxito internacional del sistema Lumia X1 SLA, Axtra3D ha seguido desarrollando y mostrará numerosas innovaciones en Formnext 2024.

Para ampliar aún más las aplicaciones posibles con la Lumia X1, Axtra3D ha desarrollado TrueSil-X50, una silicona 100% pura sin aditivos. Está especialmente adaptada para su uso con el sistema Lumia X1 y se espera que establezca nuevos estándares en la impresión 3D de silicona. El nuevo material se caracteriza por su rendimiento y durabilidad, ya que puede soportar duras condiciones ambientales. Su baja viscosidad facilita su procesamiento mediante impresión 3D y permite la creación de geometrías complejas con detalles finos, que llegan hasta el rango micrométrico. Además de la alta resolución y precisión, la calidad de la superficie de las piezas tampoco se ve comprometida. Los usuarios pueden fabricar piezas fiables, impermeables, aislantes eléctricamente e isótropas, e incluso pueden realizarse diseños con paredes muy finas y diseños complejos.

TrueSil-X50 es una silicona 100% pura para diversas aplicaciones.

Estas propiedades abren una amplia gama de aplicaciones para TrueSil-X50, especialmente en la industria y la sanidad. Las aplicaciones específicas incluyen juntas y sellos, soluciones sanitarias, electrodomésticos y procesamiento de alimentos. En el sector médico, el flexible y biocompatible material TrueSil-X50 puede utilizarse para implantes, audífonos y protectores bucales, así como para modelos anatómicos y aplicaciones en odontología.

Rajeev Kulkarni, CSO de Axtra3D, resume las ventajas del material: «La combinación de la incomparable durabilidad de la silicona y la tecnología de HPS de Axtra3D hace que TrueSil-X50 tenga un valor incalculable tanto en el sector sanitario como en el industrial. No se trata sólo de las propiedades del material en sí; es la sinergia optimizada entre la impresionante resistencia mecánica de la silicona, su alta resistencia al desgaste y la precisión y el detalle de nuestra tecnología HPS lo que lleva el rendimiento a un nuevo nivel. Esto permite crear dispositivos médicos seguros y duraderos y componentes industriales de alto rendimiento que antes eran inalcanzables. TrueSil-X50 establece realmente un nuevo estándar en durabilidad, resolución y flexibilidad de aplicación».

Con la introducción de TrueSil-X50, Axtra3D responde al mercado y a la creciente demanda de soluciones de silicona de alta calidad. El nuevo material se presentará Formnext, que tendrá lugar del 19 al 22 de noviembre. Así, los asistentes podrán hacerse una idea de varios ejemplos de aplicación. Pero eso no es todo lo que Axtra3D tiene preparado para Formnext 2024. Las nuevas soluciones para moldes también se presentarán en el stand de la empresa en el pabellón 11.1, stand C39.

Axtra3D presentará su portfolio de moldes en Formnext 2024

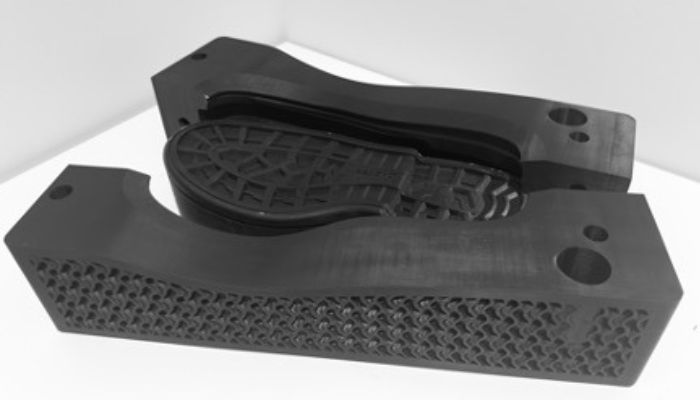

Basándose en su éxito anterior en soluciones de moldeo por inyección de cerámica, Axtra3D presentará tres soluciones más para moldes de concepto y pequeñas series en Frankfurt, con lo que el total asciende a cuatro. Las soluciones se producen utilizando la tecnología patentada Hi-Speed SLA de la empresa y la Lumia X1 y están dirigidas a diferentes aplicaciones. Cada una de las soluciones de molde está diseñada para un proceso de producción específico e incluye moldes de fundición a la cera perdida, moldes de baja presión, moldeo por microinyección a alta temperatura y moldes de silicona. Pero, ¿qué podemos esperar exactamente?

Los moldes de fundición a la cera perdida fabricados con cerámica Ultracur3D® RG 3280 son adecuados para el moldeo por inyección conceptual, así como para la producción de pequeñas series. Se trata de soluciones extremadamente rígidas y capaces de soportar altas temperaturas. El micromoldeo por inyección de alta temperatura también puede utilizarse para crear moldes destinados principalmente a la industria automovilística o aeroespacial. En ambos casos, se requiere un alto grado de durabilidad y precisión, algo que garantiza el material HI TEMP 300-AMB de la Figure 4.

Sin embargo, si los usuarios buscan moldes fabricados con materiales de alta viscosidad, los moldes de baja presión fabricados con resina Ultracur3D RG 1100 son los más adecuados. Estos moldes son muy rígidos, resistentes químicamente y robustos, lo que les permite cumplir también los requisitos de los sectores de alto rendimiento.

Los materiales similares al caucho son difíciles de procesar mediante moldeo por inyección. La Ultracure3D RG 1100 se puede utilizar para imprimir formas rígidas en 3D.

Mientras tanto, en el sector sanitario, la solución para piezas moldeadas de silicona es particularmente impresionante. Éstas se crean con la Lumia X1 de Ultracur3D ST 45 Black. Los moldes fabricados con este material se caracterizan por su alta durabilidad, resistencia a la tracción y estabilidad térmica, de modo que permanecen intactos durante varios ciclos de fundición. Esta solución se diseñó especialmente para la fundición de silicona, donde son importantes unas tolerancias dimensionales ajustadas y un acabado superficial liso.

La tecnología HPS patentada por Axtra3D desempeña un papel clave en estas nuevas soluciones, como subraya Rajeev Kulkarni. También explica: “Las soluciones de moldes de Axtra3D ofrecen una alternativa más rápida, flexible y rentable al utillaje metálico tradicional, reduciendo los plazos de entrega y permitiendo una producción asequible de lotes pequeños. Esto se consigue mediante HPS, que combina la precisión láser con DLP para una producción de moldes rápida y de alta resolución, y las tecnologías TruLayer, que aumentan la velocidad de separación de capas de impresión, el acabado superficial y la calidad. Supera todas las limitaciones de los moldes metálicos convencionales y, además, cada solución de molde se adapta a las necesidades específicas de producción”.

No cabe duda de que la ampliación del portfolio de moldes refuerza la posición de Axtra3D en el mercado y pone en relieve su experiencia en fundición conceptual y moldes para series pequeñas. Esto ofrece a los usuarios un amplio abanico de posibilidades, ya que una gran variedad de industrias pueden beneficiarse de ello. Esto va de la mano con la intención de Axtra3D de ofrecer constantemente nuevas formas de fabricación aditiva y superar los obstáculos existentes.

En Axtra3D, nuestro objetivo siempre ha sido ampliar los límites de lo que la fabricación aditiva puede lograr, sin comprometer la calidad, la velocidad o la flexibilidad de los materiales. Seguimos colaborando con nuestros clientes para desarrollar soluciones adaptadas a las necesidades específicas de cada sector. Este enfoque ha asegurado una fuerte alineación entre la oferta tecnológica de Axtra3D y las necesidades de las industrias donde la precisión y el rendimiento son más importantes. – Rajeev Kulkarni

Por supuesto, podrás ver todas estas soluciones en Formnext 2024 y ponerte en contacto con Axtra3D. Si tienes la oportunidad, asegúrate de pasar por el stand C39 en el pabellón 11.1 de la feria. También puedes encontrar más información sobre Axtra3D visitando su sitio web o descargando su reciente Libro Blanco de Soluciones de Moldeo, aquí.

Molde cerámico impreso en 3D con Ultracur3D® RG 3280, un polímero cargado de cerámica.

¿Qué piensas de los desarrollos presentados por Axtra3D en Formnext? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de todas las fotos: Axtra3D