Las principales aplicaciones de la impresión 3D en el sector ferroviario

Además de estar presente en muchos campos de aplicación, la impresión 3D también es conocida por su utilización en el sector ferroviario. Esta tecnología ofrece muchas ventajas a las empresas del sector, sobre todo en términos de velocidad y costes de producción. Ya sea para diseñar reposabrazos, asientos u otros componentes para los trenes, la fabricación aditiva ha demostrado ser una alternativa viable en muchas ocasiones. Para entender mejor los diferentes usos de la impresión 3D en el sector ferroviario, hoy echaremos un vistazo a algunos de los proyectos más destacados en esta industria.

Renfe imprime en 3D piezas de repuesto

Renfe es la principal empresa de transporte ferroviario en España, y tiene una división de fabricación y mantenimiento que integra una serie de tecnologías 3D para el desarrollo de piezas de repuesto. Ubicado en Madrid, el centro piloto integra una zona con equipos de impresión 3D de polímeros, así como una sección dedicada al postratamiento y otra con soluciones de escaneado 3D e ingeniería inversa. La integración de estas nuevas tecnologías permitirá a Renfe crear piezas de repuesto, así como encargos de pequeños lotes y series cortas. Entre los beneficios que han podido observar, destacan el ahorro de costes y tiempos de fabricación de las piezas, en comparación con otros métodos tradicionales. Esta adopción forma parte de su objetivo de incorporar a su actividad los métodos más avanzados que hay actualmente en el mercado.

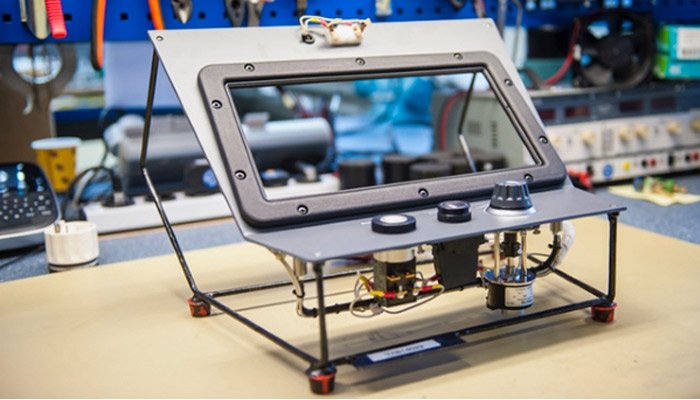

El centro piloto ubicado en Madrid. (Créditos: Renfe)

CAF y la fabricación aditiva de componentes para trenes

RL Components es la filial de CAF Manufacturing, una empresa española dedicada a la fabricación de trenes y material ferroviario. Hace unos años, desarrollaron el primer vehículo ferroviario ligero que integraba una serie de componentes frontales impresos en 3D. El proyecto, llevado a cabo junto con el Tranvía de Zaragoza, abarcó el diseño y la fabricación de piezas para el vehículo CAF Urbos. Para ello, utilizaron la impresión 3D de polímeros avanzados que cumplen con las normativas más estrictas de la industria ferroviaria en materia de fuego y humo. Además, esta tecnología se presenta como una alternativa competitiva en el suministro de piezas de recambio. Cabe mencionar que RL Components también fue capaz de desarrollar la ingeniería inversa de las piezas de recambio mediante el escaneado 3D.

El equipo detrás del proyecto. (Créditos: CAF Manufacturing / Tranvía de Zaragoza)

NS se lanza al mundo de las tecnologías 3D

Otra aplicación de la impresión 3D en el sector ferroviario se encuentra en los Países Bajos, concretamente por parte de la compañía Nederlandse Spoorwegen (NS), quienes anunciaron la impresión 3D de 20 piezas para sus trenes. Y no solo se centra en la fabricación aditiva, sino que también ha adoptado otro tipo de tecnologías, como escáneres 3D y digitalización. Según afirman desde NS, han podido fabricar piezas complejas y difíciles de reproducir, como es el caso de los marcos de salpicadero. Para ello, han escaneado en 3D los antiguos modelos y luego han creado nuevos componentes mediante fabricación aditiva. Esta integración por parte de NS ayudó a reducir considerablemente los tiempos de fabricación así como los procesos de mantenimiento.

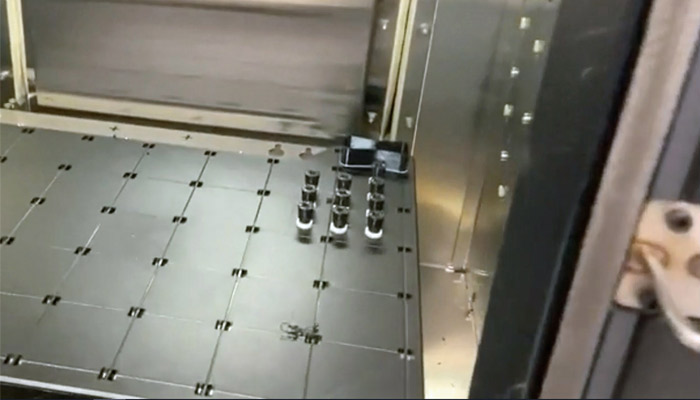

Un ejemplo de pieza impresa en 3D (Créditos: Nederlandse Spoorwegen)

Siemens Mobility confía en la fabricación aditiva

Siemens Mobility Services lleva confiando en los servicios de impresión 3D desde el año 2020. Desde el primer día, han utilizado la impresora 3D Fortus 450mc desarrollada por Stratasys para la fabricación de piezas de sus trenes. El objetivo de la inversión de Siemens Mobility Service es claro. La empresa quiere utilizar la impresión 3D para ser más ágil y eficiente en la producción de componentes clave y el mantenimiento ferrovial. En particular, el hecho de que algunos modelos de trenes y las piezas de repuesto asociadas ya no se fabrican, hace que las reparaciones sean mucho más complejas. Para poder producir las piezas y comercializarlas de forma rentable, la impresora 3D ofrece una gran ventaja para los ferrocarriles. Siemens Mobility Services está ahora desarrollando las piezas necesarias en series individuales, por lo han dado solución a los tiempos de producción y los problemas de almacenamiento.

Angel Trains utiliza la tecnología de Stratasys

El especialista en alquiler de trenes Angel Trains se ha asociado con ESG Rail y Stratasys para fabricar algunas de las piezas interiores del tren. Gracias a las tecnologías 3D, los socios quieren transformar la industria ferroviaria y ofrecer soluciones de fabricación más rápidas y, sobre todo, más baratas. Hasta ahora, los miembros del proyecto han desarrollado reposabrazos, asas y estantes plegables utilizando las impresoras 3D FDM de Stratasys. En cuanto a los materiales utilizados, Angel Trains afirma que ha utilizado el filamento Antero 800 NA del fabricante estadounidense, un material hecho de PEKK, que tiene mejores propiedades que los termoplásticos tradicionales.

Pieza impresa en 3D. (Créditos: Angel Trains)

El proyecto Run2Rail

Lanzado en 2018 y dirigido por el profesor Simon Iwnicki del Instituto de Investigación Ferroviaria (IRR) de la Universidad de Huddersfield, el proyecto europeo Run2Rail pretende transformar los procesos de fabricación de trenes. Para ello, los investigadores quieren utilizar la impresión 3D y la fibra de carbono para el desarrollo de trenes más ligeros, seguros y silenciosos. Gracias al material compuesto utilizado y a la tecnología, el proyecto podrá fabricar piezas con geometrías complejas, con un peso reducido y una mayor resistencia. El profesor Simon Iwnicki explica que la impresión 3D permitirá la fabricación de pequeños componentes, como compartimentos o piezas de rodamientos. Run2Rail, que reúne a no menos de 15 socios europeos, también pretende reducir la huella ecológica de los trenes europeos.

Un mejor mantenimiento de los trenes SNCF

SNCF es uno de los principales actores del sector ferroviario en Francia. La empresa ha integrado la fabricación aditiva en su actividad para desarrollar piezas de repuesto con mayor rapidez y evitar así los tiempos de inactividad. Bruno Langlois, director de equipos de la SNCF, explicó: “Para garantizar la disponibilidad de los trenes, la SNCF debe poder cambiar un componente defectuoso el mismo día. Como los trenes están formados por un gran número de piezas, hay que gestionar un gran stock”. En 2021, la SNCF anunció la integración del software 3YOURMIND para identificar y calificar las piezas de repuesto que podrían imprimirse en 3D. En aquel momento, la solución identificó el 10,3% de las piezas impresas en 3D de entre más de 30.000 recambios y redujo los plazos de entrega en un 85%, estadísticas que sin duda han aumentado desde entonces.

Piezas de repuesto impresas en 3D por Alstom

En 2016, Alstom presentó su programa «Industry of the Future», que incluía la integración de la fabricación aditiva. El grupo francés está convencido del valor añadido de las tecnologías 3D en el sector ferroviario, sobre todo cuando se trata de la impresión 3D para ganar flexibilidad y reducir los tiempos de producción. En 2021, Alstom presentó un estudio de caso concreto sobre tranvías, más concretamente para la red argelina Sétif. Gracias a su centro de impresión en 3D, pudieron fabricar tapones de drenaje en TPU 92A para evitar la rotura de los faros. Se imprimieron una docena de piezas en 48 horas, reduciendo los costes fijos en un 80%, ya que por lo general, se tarda 45 días en recibir una pieza de recambio.

Gracias a la impresión 3D, Alstom puede desarrollar piezas más rápidamente con un material flexible y resistente. (Créditos: Alstom)

Union Pacific integra la impresión 3D en sus procesos

A diferencia de en otros continentes, los trenes no son muy utilizados en Estados Unidos. Por ello, los ferrocarriles se utilizan principalmente para el transporte de mercancías, desempeñando un papel vital en la economía estadounidense. El llamado Union Pacific (UP) es el segundo ferrocarril más largo, con 8.300 locomotoras que recorren 51.800 km y cubren 23 estados. En 2013, la empresa empezó a estudiar la posibilidad de integrar la fabricación aditiva para hacer los trenes más seguros y eficientes. Aunque no ha revelado qué tecnologías de impresión 3D se están utilizando, parece que la empresa está utilizando la impresión en la creación de prototipos.

HS2, la red ferroviaria de alta velocidad del Reino Unido

La red ferroviaria HS2 se está actualmente desarrollando en el Reino Unido desde 2012. Se ha diseñado para mejorar las infraestructuras del país y ofrecer una opción más ecológica a los viajeros. Por eso, la empresa SCS JV (Skanska Costain STRABAG Joint Venture), a cargo del proyecto, recurrió a la impresión 3D de hormigón para lograr sus objetivos. Gracias a la tecnología «Printfrastructure» (que utiliza un proceso de impresión 3D de hormigón y añade grafeno para aumentar su resistencia), SCS JV tiene previsto utilizar robots controlados por ordenador para imprimir hormigón, lo que le permitirá construir estructuras in situ. Entre otras cosas, esto ayudará a reducir las emisiones de carbono del transporte.

Bombardier Transportation y su apuesta por la fabricación aditiva

Bombardier Transportation es un líder mundial en la fabricación de vehículos ferroviarios. Con su negocio principal, la empresa con sede en Alemania lleva tiempo asociándose con Stratasys. Ahora, la multinacional de fabricación aditiva ha permitido a Bombardier Transportation producir varios prototipos, herramientas y piezas finales para trenes y tranvías, ¡y todo con una impresora 3D! Gracias al uso de la fabricación aditiva, Bombardier Transportation obtiene grandes ventajas, especialmente en términos de eficiencia de costes y tiempo. La impresora 3D Stratasys F900, que ofrece un volumen de impresión de 914 x 610 x 914 mm, es ideal para que Bombardier Transportation imprima en 3D conductos de aire, carcasas de protección y bandejas de cables, y también permite la personalización de piezas de ferrocarril.

La empresa está aprovechando las sinergias de la fabricación aditiva utilizando la impresora 3D F900 (Créditos: Bombardier Transportation)

Mobility Goes Additive en el sector ferroviario

La empresa berlinesa Mobility Goes Additive (MGA) lleva muchos años utilizando la fabricación aditiva. El objetivo es claro: democratizar el uso de la impresión 3D en el sector ferroviario y en el de la movilidad en general. Y ya ha alcanzado grandes éxitos, como en 2019, cuando se aprobó el primer componente impreso en 3D para el sector ferroviario, que además es una pieza vital para la seguridad. Se trata de una suspensión de frenos hecha de metal, que ahora está cumpliendo su función en un metro de Hamburgo. Para MGA, la homologación del componente de los frenos fue posible gracias a la cooperación con varios socios, entre los que destacan Siemens Mobility, Deutsche Bahn AG y el Instituto Fraunhofer. Antes de la aprobación final de la pieza impresa en 3D, el TÜV también llevó a cabo el control de calidad necesario, y lo superó sin ningún inconveniente.

Las piezas impresa en 3D para el metro de Hamburgo ya se utilizan desde 2019 (Créditos: MGA)

Deutsche Bahn continúa innovando en su producción

La empresa ferroviaria alemana, Deutsche Bahn (DB), sigue demostrando sus ganas de innovar. Esto ha quedado especialmente demostrado con la adquisición y el uso intensivo de impresoras 3D de gran formato en su producción. DB utiliza la fabricación aditiva principalmente para el mantenimiento de sus trenes, con el fin de hacer los procesos más eficientes y rápidos. Actualmente ya se fabrican herramientas para la reparación de trenes con impresoras 3D, así como recambios de plástico para ferrocarriles, trenes y otros medios de transporte. Deutsche Bahn ya declaró en 2021 que haría uso de la tecnología para obtener las piezas de repuesto necesarias en stock en el momento, sin depender de las cadenas de suministro y las materias primas. Además, afirman que el uso de la impresión 3D en el sector ferroviario es más rápido, eficiente y barato que el uso de métodos de fabricación convencionales.

Deutsche Bahn es conocida por su fuerza innovadora. (Créditos: Deutsche Bahn)

Polgar y sus prototipos de asientos impresos en 3D

Polgar es un fabricante de piezas para el sector del automóvil y también diseña algunos componentes para trenes. Con la impresora 3D industrial Factory 2.0, de Omni3D, y en colaboración con la empresa de escaneado Metris 3D, Polgar ha impreso en 3D un prototipo de asiento. La empresa afirma que ha reducido considerablemente el coste final, ahorrando 370.000€, es decir, el 90% del coste. Polgar afirma que fue capaz de producir la pieza en sólo tres semanas, frente a las 16 semanas que se tardaba con los métodos tradicionales. Para desarrollar la pieza de gran tamaño, se imprimió en diferentes componentes, antes de ser ensamblados.

Prototipo de asiento impreso en 3D. (Créditos: Polgar)

¿Qué piensas de las aplicaciones de la impresión 3D en el sector ferroviario? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.