Aplicación del mes: toberas para cohetes impresas en 3D con tecnología DED

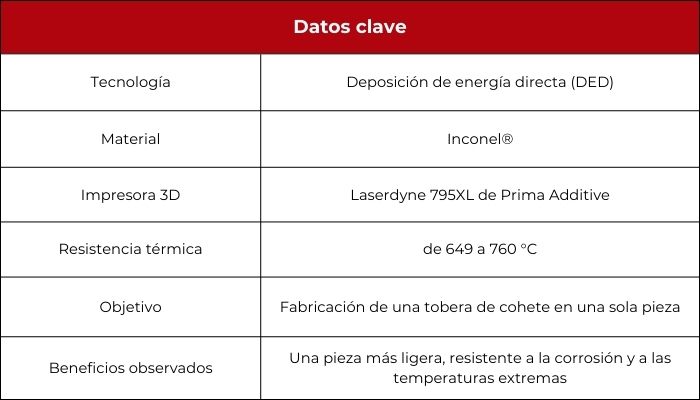

La fabricación aditiva ha cambiado profundamente el proceso de diseño, ensayo y producción de piezas utilizadas en el sector aeroespacial. Como resultado, esta industria se está beneficiando no solo de una reducción de los tiempos de producción, sino también de una mejora en cuanto a las características de las piezas fabricadas. En este contexto, SAB Aerospace ha desarrollado el primer modelo de demostración de una tobera de cohete, utilizando la tecnología DED (deposición de energía directa) de Prima Additive.

Siguiendo su filosofía, «Shaping the future of space one layer at a time», este diseño de tobera representa un gran avance para la realización de misiones espaciales. La tobera de un cohete es una parte esencial del motor, que actúa como conducto en la parte trasera de la nave. Su principal función es canalizar los gases calientes generados durante la combustión. La integración de la tecnología DED aporta una mejora a la fabricación de toberas. Este proceso, que solía ser complejo y a menudo lento, es ahora más eficaz gracias a este método. Pero, ¿por se eligió esta tecnología?

SAB Aerospace apuesta por el Inconel® y la impresión 3D para las toberas de cohete

SAB Aerospace adopta la tecnología DED para simplificar la fabricación de grandes piezas metálicas. A diferencia de procesos como el SLS o el FDM, que requieren una cámara cerrada y están limitados por sus dimensiones, la tecnología DED permite producir piezas de gran tamaño sin estar restringida por el tamaño de la máquina.

Para fabricar la tobera, SAB Aerospace ha utilizado la impresora de metal Laserdyne 795XL de Prima Additive, equipada de la tecnología DED. Con un volumen de fabricación superior a un metro cúbico, esta máquina produce piezas grandes y muy complejas, combinando velocidad, precisión y eficacia. Normalmente, una tobera de cohete requiere el ensamblaje de miles de piezas. Pero gracias a la impresión 3D, SAB Aerospace puede ahora fabricar esta tobera en una sola pieza, simplificando el diseño y reduciendo considerablemente los plazos de producción.

La tobera del cohete está hecha de Inconel®, un material famoso por su resistencia. Este material a base de níquel, aleado con cromo y hierro, es una marca registrada de Special Metals Corporation. El material ha ayudado a obtener una tobera más ligera y eficaz que los modelos convencionales. Esto es importante para las misiones espaciales de larga distancia, donde el peso es un factor esencial. De hecho, en el campo de la exploración espacial, es importante aligerar todos los componentes.

El material Inconel®

Inconel® también se valora en el sector aeroespacial por su resistencia a la corrosión y su capacidad para soportar variaciones de temperatura y presión, propiedades esenciales para su uso en el espacio. Gracias a sus propiedades térmicas, Inconel® es capaz de soportar temperaturas hasta un 40% superiores a las que soportan las aleaciones convencionales.

De hecho, destaca en entornos de alta temperatura, especialmente entre 260 y 316°C, y puede soportar temperaturas aún más elevadas, que oscilan entre los 649 y 760°C. Al elegir la impresión 3D como tecnología y adoptar estos materiales de última generación, iniciativas como la de SAB Aerospace están allanando el camino para nuevos avances. La tobera de SAB Aerospace también incorpora microcanales internos directamente en su estructura, que proporcionan regulación térmica para evitar el riesgo de sobrecalentamiento en condiciones de propulsión extremas.

¿Qué opinas del uso de la tecnología DED para fabricar esta tobera de cohete? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de todas las fotos: SAB Aerospace