Aplicación del mes: cómo Sidus Space reinventa la producción de satélites con Markforged

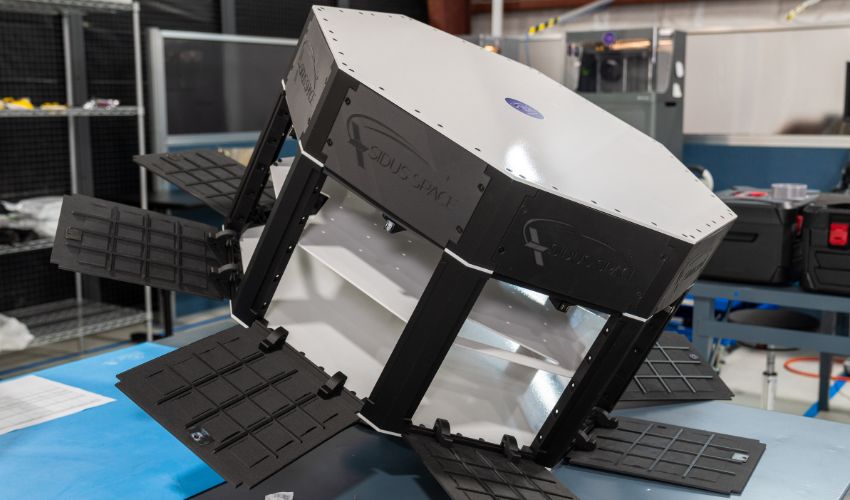

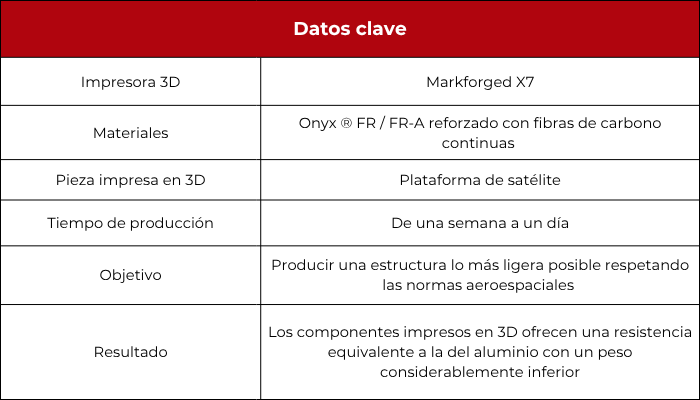

En el sector aeroespacial, la fabricación de satélites es un proceso que plantea muchos retos. Debe cumplir con los requisitos del mercado, especialmente en términos de rendimiento, durabilidad, costos y plazos. De hecho, se trata de una pieza que debe ser lo suficientemente ligera, respetando al mismo tiempo restricciones muy específicas. En este marco se inscriben las actividades de Sidus Space, una empresa estadounidense que diseña, fabrica y lanza satélites comerciales en todo el mundo. Ha recurrido a la fabricación aditiva, en concreto, a las soluciones de Markforged, para ganar agilidad y responder a las demandas del mercado. Entre sus soluciones se encuentra LizzieSat, un satélite cuyo peso no supera los 100 kilos, una verdadera hazaña para el sector aeroespacial.

Fabricar un satélite ligero es particularmente difícil porque el objeto incluye componentes intrínsecamente pesados como baterías o incluso ordenadores y cargas útiles indispensables para su buen funcionamiento. Además, debe ser capaz de soportar la fuerza de lanzamiento y rangos de temperatura extremadamente variados cuando está en órbita. Por último, los materiales que lo componen deben resistir las tensiones espaciales, ya sea la radiación solar o las exigencias de la gravedad. Hoy en día, los métodos de mecanizado se utilizan tradicionalmente para fabricar este tipo de satélites, pero plantean una serie de dificultades en cuanto a los plazos de producción que dejan poco margen para iterar rápidamente y cambiar el diseño cuando sea necesario.

La estructura del LizzieSat está impresa en 3D.

Materiales de impresión 3D resistentes a las condiciones extremas del espacio

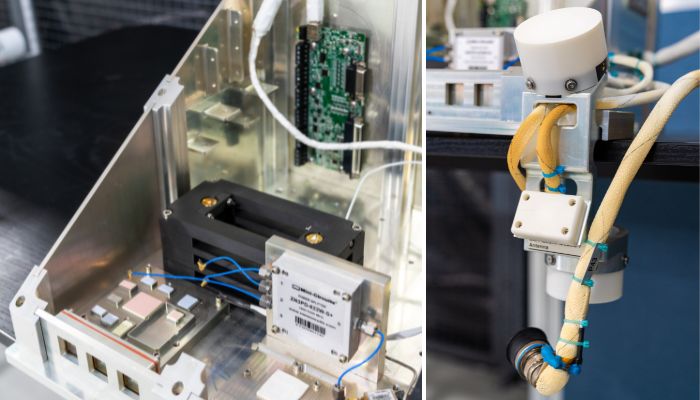

Por lo tanto, Sidus Space decidió explorar otros métodos de diseño, entre ellos la fabricación aditiva. La empresa se decantó rápidamente por las máquinas y materiales ofrecidos por Markforged. Uno de sus primeros experimentos fue imprimir portamuestras para la plataforma de pruebas de vuelo que debía viajar al espacio durante 15 semanas. Sin embargo, permaneció allí durante un año. Al regreso de la plataforma, los equipos se dieron cuenta rápidamente de su degradación, excepto para los portamuestras impresos en 3D con Onyx ®. De hecho, el material no se había movido, se había mantenido intacto. Esta prueba demostró que las soluciones de Markforged podían responder a las limitaciones de Sidus Space y convertirse en una alternativa a los métodos clásicos.

Por lo tanto, los equipos recurrieron al Onyx ® reforzado con fibra de carbono continuas para imaginar la estructura misma de su satélite. Gracias a la plataforma Digital Forge de Markforged, Sidus Space pudo producir piezas finales ligeras pero tan resistentes como el aluminio. Tony Bosch, Senior Production Engineer de LizzieSat en Lidius Space, agrega: “Si usáramos aluminio y tuviéramos que hacer un cambio, llevaría mucho tiempo. Sería imposible producir algo tan rápido como con la impresión 3D. Con lo que estamos haciendo actualmente, si algo cambia, puedo reimprimir la pieza y obtener piezas nuevas en un día.” Al optar por la fabricación aditiva, se pueden crear varias iteraciones de una misma pieza en un tiempo récord y probarlas rápidamente.

La estructura enviada a órbita durante un año; a la izquierda se pueden ver las piezas de Onyx ® intactas.

Sidus Space también ha probado Onyx ® FR y FR-A, materiales ignífugos y trazables que garantizan el cumplimiento de las normas de certificación. La trazabilidad del Onyx ® FR-A permite, por ejemplo, a los actores del mercado conocer el origen exacto del material y, en caso de defecto, poder corregirlo rápidamente.

Un satélite más ligero lanzado con éxito

Otra ventaja de la fabricación aditiva es su capacidad para ensamblar diferentes piezas sin usar tornillos. Al eliminar este paso, el satélite reduce aún más su peso final sin ningún impacto en su resistencia. Los equipos de Sidus Space pudieron así encajar varios elementos de la estructura del satélite sin herramientas externas gracias a un diseño muy preciso, pensado al milímetro, e imposible de diseñar con métodos de fabricación clásicos.

Gracias a la fabricación aditiva, Sidus Space ha podido rediseñar algunas piezas para evitar el uso de tornillos.

LizzieSat se lanzó con éxito por primera vez en 2024 y ha continuado su exploración espacial desde entonces. ¡Por lo tanto, hay múltiples piezas impresas en 3D que orbitan nuestro planeta! Son de mejor calidad, más resistentes a las condiciones extremas del espacio y más ligeras. ¡Todo ello cumpliendo con los rigurosos estándares de la industria aeroespacial! Gracias a Markforged, Sidus Space ha mejorado su producción, reducido los plazos, aumentado la capacidad de carga útil de sus satélites y validado la sostenibilidad a largo plazo en órbita.

Ejemplo de componente impreso en 3D

¿Deseas obtener más información sobre las soluciones de impresión 3D de Markforged para el sector aeroespacial? Descarga gratis el eBook dedicado AQUÍ. ¿Qué opinas del uso de la fabricación aditiva en el sector aeroespacial? Comparte tu opinión en los comentarios del artículo.

Créditos: 3Dnatives.

¿Te interesan las últimas noticias sobre la impresión 3D aeroespacial y de defensa? Haz clic aquí. También nos puedes seguir en nuestras redes sociales: Facebook, LinkedIn y Youtube. O seguir toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de todas las fotos: Sidus Space