Aplicación del mes: El motor MPGE impreso en 3D impulsa a Italia en la carrera espacial

La humanidad no deja de querer alcanzar las estrellas. Y el uso de la impresión 3D lo está haciendo más común que nunca. A partir de proyectos anteriores en los que se utilizó la fabricación aditiva para motores de cohetes, tenemos otro estudio de caso. La empresa italiana AVIO SpA ha completado con éxito las pruebas de su MPGE (multi-purpose green engine), en cuya creación se utilizó la impresión 3D SLM.

El proyecto se realizó en el marco del programa PNRR del gobierno italiano, que forma parte de un movimiento para reforzar el potencial de crecimiento del país. Más concretamente, se enmarca en el tema “Satellite Technologies and Space Economy” como parte de una subinversión en economía en órbita, ya que Italia pretende aumentar su papel en la carrera espacial. En concreto, parece que el MPGE forma parte de los esfuerzos por aumentar las capacidades de Italia en el campo de la logística espacial para la vigilancia del entorno espacial (Space Situational Awareness) y la gestión del tráfico espacial (Space Traffic Management).

Imagen conceptual del motor MPGE. (Créditos: AVIO SpA)

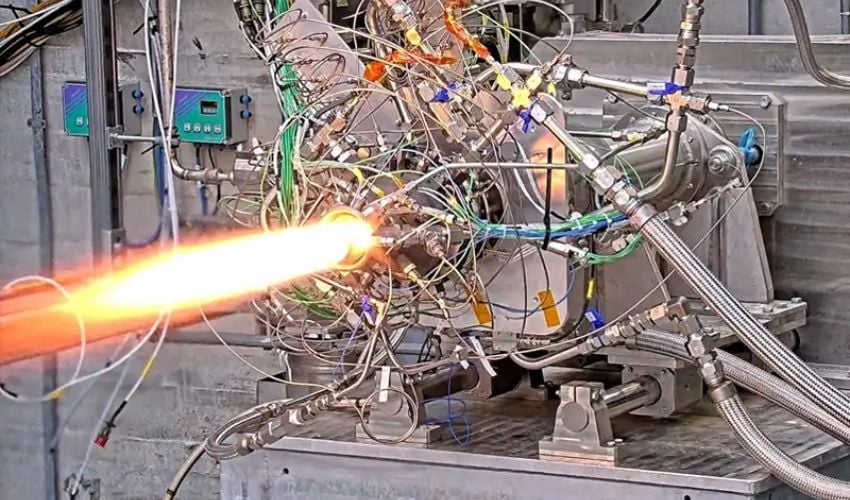

AVIO se encargó del proyecto MPGE, parte de un contrato de la Agencia Espacial Italiana, y trabajó en él en colaboración con Sòphia High Tech. El cohete bipropulsante completó sus primeras pruebas de ignición el 24 de febrero de 2025. Pero, ¿cómo se fabricó?

Impresión 3D y fabricación tradicional para crear el MPGE

Como hemos mencionado, el éxito de las pruebas del motor MPGE supone un gran avance para la industria espacial italiana. Y es especialmente interesante porque el objetivo del motor MPGE es ser más «ecológico» que muchos motores de cohetes. ¿Cómo? Utilizando peróxido de hidrógeno y queroseno como combustible. Y la fabricación aditiva ha tenido bastante protagonismo en este caso.

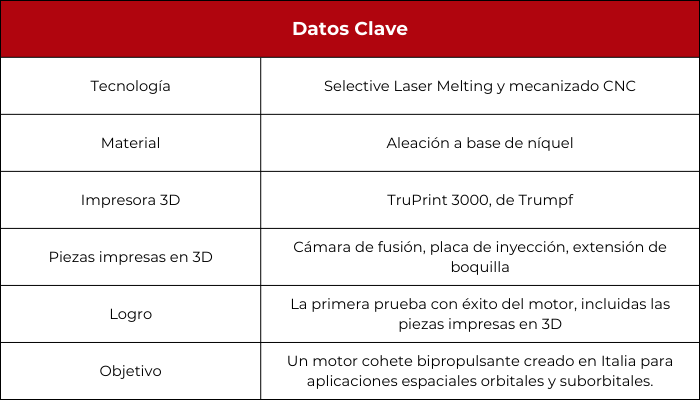

Según la información facilitada por Sòphia High Tech, que se encargó de crear la cámara de combustión, el sistema de control térmico, la extensión de la tobera y la sección de inyección, se utilizaron tanto la impresión 3D como el mecanizado CNC para fabricar el MPGE. Concretamente, Sòphia High Tech señala que su equipo utilizó la tecnología SLM, que ha sido cualificada y es capaz de cumplir con los estándares avanzados prescritos por las normas ECSS-Q-ST-70-80C de la ESA, y un material a base de níquel. Aunque no se menciona explícitamente la impresora 3D utilizada, la empresa aeroespacial suele emplear una TruPrint 3000 de Trumpf y es probable que también fuera la que se usó en este caso.

Además de la fabricación aditiva, cada pieza mecánica requería varias fases de control dimensional y validación en diferentes etapas. Por ejemplo, el tratamiento térmico, el desempolvado y el acabado por mecanizado CNC fueron pasos necesarios. Sòphia Tech creó sus propios ciclos de producción para garantizar el pleno cumplimiento de las estrictas tolerancias mecánicas, tanto geométricas como dimensionales, de las piezas.

En cualquier caso, el éxito de las pruebas del proyecto MPGE muestra claramente las ventajas de combinar la fabricación aditiva y la tradicional para crear piezas de cohetes. También demuestra la fortaleza del sector manufacturero italiano, ya que todo el motor sostenible se fabricó en el país. En última instancia, el proyecto MPGE pretende cualificar un sistema de propulsión innovador para su uso tanto en sistemas de lanzamiento como en aplicaciones espaciales orbitales y suborbitales.

Créditos: 3Dnatives

¿Qué piensas del uso de la impresión 3D para crear el motor MPGE? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. ¿Te interesan las últimas noticias sobre la impresión 3D aeroespacial y de defensa? Haz clic aquí. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.