Aplicación del mes: la bicicleta de carretera más estética del mundo gracias a la impresión 3D

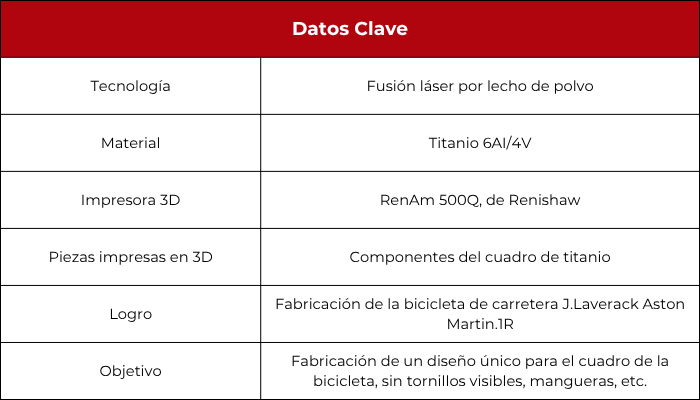

La empresa británica J.Laverack diseña y fabrica bicicletas de titanio de alta calidad. En colaboración con el fabricante de coches deportivos de lujo Aston Martin, la empresa ya ha ampliado su oferta a bicicletas de lujo y de carretera. Así surgió el deseo de crear la bicicleta de carretera más estética del mundo. Se trata de una bicicleta totalmente personalizada según las necesidades del usuario y con un diseño estético único. Para llevarlo a cabo, J. Laverack contó con la ayuda de la empresa británica experta en impresión 3D, Renishaw. El resultado de esta colaboración ya se ha dado a conocer y sin duda merece el título de la bicicleta de carretera más estética del mundo creada mediante impresión 3D. ¡Echemos un vistazo a la J. Laverack Aston Martin.R1!

Al principio, el equipo de J. Laverack se enfrentaba a un reto, ya que el diseño de la bicicleta de carretera debía ser único e innovador. El objetivo era fabricar el cuadro de tal manera que ni siquiera se vieran los tornillos. Además, las dimensiones de la bicicleta de carretera debían poder adaptarse completamente al usuario, con un manillar y un cuadro a medida. Esto difiere enormemente de los procesos de producción convencionales, que a menudo se basan en tamaños ajustables incorporados para adaptarse a sus usuarios. Oliver Laverack, cofundador de la empresa, habló sobre el proceso de planificación y explicó: “Queríamos replantearnos por completo el diseño de la bicicleta para construir la bicicleta más personalizada, bonita y tecnológicamente avanzada. Debía estar hecha a medida con una precisión milimétrica, como una serie de piezas únicas perfectas”.

En la bicicleta terminada, los componentes del cuadro de titanio se imprimieron en 3D.

Impresión 3D de la bicicleta estética

El equipo se enfrentó a numerosos obstáculos técnicos relacionados con la fabricación, pero rápidamente se encontró una solución. La fabricación aditiva resultó ser la tecnología perfecta para superar los obstáculos técnicos del proyecto. Laverack señala: “Durante el desarrollo de la bicicleta, nos dimos cuenta de que con la impresión 3D podíamos fabricar piezas individuales potentes y geométricamente optimizadas. La fabricación aditiva no requiere herramientas y es perfecta para aplicaciones personalizadas en pequeñas cantidades. Sin embargo, se trata de una tecnología relativamente nueva con la que teníamos poca experiencia. Buscábamos un socio de desarrollo con el que pudiéramos establecer una relación estrecha y que nos ayudara y guiara durante todo el proyecto en el diseño y la fabricación de los componentes”.

Así fue como el equipo encontró finalmente a su socio colaborador, Renishaw. Esta empresa de ingeniería mecánica, también británica, es experta en impresión 3D de metal y aportó sus valiosos conocimientos a la fabricación de la bicicleta de carretera. Y es que Renishaw ya había participado en la fabricación de las bicicletas olímpicas británicas. Una importante coincidencia, como destaca el cofundador de J.Laverack, David Clow: “La colaboración con Renishaw en la fabricación aditiva era algo evidente. Renishaw no solo es una empresa de ingeniería británica de renombre mundial, sino que también nos impresionó su trabajo en las bicicletas olímpicas de British Cycling”.

La fabricación de los componentes impresos en 3D se llevó a cabo con la impresora RenAM 500Q.

Los ingenieros de Renishaw fabricaron los componentes necesarios de manera que se pudieran evitar salientes y soportes internos. Esto solo fue posible gracias al uso de la fabricación aditiva, que proporcionó a los ingenieros la libertad de diseño necesaria para crear geometrías complejas. Esto también condujo a una reducción del peso de los componentes, lo que no habría sido posible con los procesos de fabricación sustractivos. Los componentes se imprimieron en titanio 6AI/4V en capas de 30 micrómetros, que posteriormente se sometieron a un tratamiento térmico y a un acabado posterior. Para la fabricación se utilizó la impresora RenAM 500Q, buque insignia de Renishaw, que cuenta con un sistema de flujo de gas líder en el sector, un control dinámico preciso y un software para flujos de trabajo digitales conectados.

¿Qué hay detrás de una lujosa bicicleta de carretera?

La J.Averack Aston Martin.1R es la primera bicicleta sin tornillos del mundo, sin pernos, tornillos ni fijaciones visibles en la dirección, la abrazadera del sillín, las pinzas de freno o el portabidones. Los latiguillos de freno están ocultos en el manillar, que utiliza las mismas técnicas de diseño y fabricación que el splitter delantero de un coche de Fórmula 1. La fabricación de cada bicicleta requiere más de 1000 horas, de las cuales más de 500 son de mecanizado CNC. Cada detalle se elabora meticulosamente y se adapta a las necesidades específicas de cada individuo.

J.Averack describe su producto como “la bicicleta de carretera más personalizada, avanzada y cuidadosamente diseñada del mundo”. Si tenemos en cuenta el meticuloso trabajo de fabricación y diseño que hay detrás de este proyecto, vemos que está en lo cierto. J.Averack y Renishaw demuestran en su colaboración cómo la impresión 3D puede integrarse de forma impresionante en la fabricación de vehículos.

Créditos: 3Dnatives

¿Qué piensas de la bicicleta impresa en 3D por Renishaw? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Crédito de las fotos: Renishaw & J.Laverack