La fabricación aditiva de cobre da un salto en España gracias al Proyecto GREENLASER

La fabricación aditiva de metales avanza con fuerza en la industria global, un mercado estimado en 21.230 millones USD para 2034, según un estudio de Precedence Research. Uno de los metales más estratégicos en la fabricación actual es, sin duda, el cobre. Indispensable en sectores como la electrónica, la automoción o la gestión térmica. Sin embargo, aún son muy pocas las tecnologías de fabricación aditiva capaces de imprimirlo con éxito. En este contexto, el Proyecto GREENLASER y la experiencia del centro tecnológico AIDIMME en fabricación aditiva han ayudado a superar la principal barrera tecnológica que frenaba la adopción del cobre en la fabricación aditiva: su dificultad de procesamiento con láser infrarrojo, demostrando la viabilidad de imprimir cobre puro mediante láser verde con densidades superiores al 99,98 % y conductividades del 100,5 % IACS. Con ello, España se posiciona en la vanguardia internacional de la impresión 3D de cobre.

¿Qué es el láser verde y cómo va a industrializar la producción con el cobre?

El proyecto, liderado por Carlos Alberto Bloem Irazabal, se basa en la utilización de la tecnología de láser verde de 515 nm dentro de la fusión por lecho de polvo (L-PBF). A diferencia de los láseres infrarrojos, los más habituales en la fabricación aditiva de metales, con longitudes de onda alrededor de 1064 nm, el láser verde opera en una región del espectro que el cobre absorbe de forma mucho más eficiente. Esta diferencia es crucial. Mientras el láser infrarrojo tiende a reflejarse en la superficie del cobre dificultando su fusión, el láser verde transfiere la energía de manera estable y controlada, permitiendo obtener piezas con densidades superiores al 99,98 % y conductividades del 100,5 % IACS. Unos valores que incluso superan los obtenidos mediante procesos convencionales de fundición y mecanizado.

Durante el desarrollo de GREENLASER, se trabajó en la definición de parámetros de proceso robustos para fabricar tanto geometrías finas como elementos macizos, teniendo en cuenta distintas granulometrías de polvo metálico. Cobre en polvo grueso y estándar. Por otro lado, el estudio de diferentes espesores de capa y la optimización del proceso de fusión permitió incrementar la productividad general del sistema.

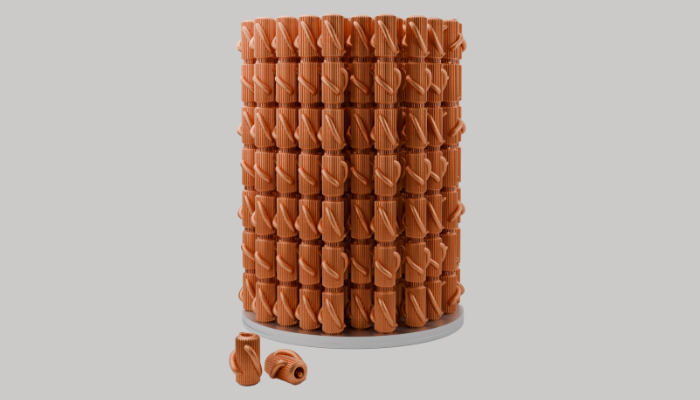

La validación funcional del proceso se llevó a cabo mediante la fabricación de una serie de demostradores industriales, entre los que destacan intercambiadores de calor, probetas y otras muestras, todo fabricado íntegramente en cobre. Uno de los logros más representativos del proyecto fue demostrar que esta tecnología permite apilar múltiples piezas y aprovechar todo el volumen disponible de la cámara de fabricación. Gracias a esta estrategia se puede apilar piezas de producción en serie, como las que se muestran en la imagen de abajo, en donde se pueden producir 368 intercambiadores dentro del volumen de 300 mm de diámetro y 400 mm de altura, confirmando así la capacidad del proceso para abordar lotes de fabricación a escala industrial.

Intercambiadores de cobre fabricados con tecnología de láser verde

De forma complementaria, el equipo técnico de AIDIMME exploró la aplicación del láser verde en la aleación Ti6Al4V, con el objetivo de ampliar el alcance de la tecnología a materiales estratégicos como el titanio, muy demandado en los sectores aeronáutico y biomédico. Sin embargo, el verdadero impacto del láser verde se encuentra en la fabricación con cobre puro.

Algunas máquinas como la TP5000GE pueden procesar aleaciones de cobre pero resulta menos interesante ya que las aleaciones de cobre también se pueden procesar con tecnologías convencionales que usan láseres de 1064nm, por tanto, la oportunidad de esta esta tecnología está principalmente en el procesado del cobre puro. Otras tecnologías (L-PBF) con láser de 1064nm están tratando de procesar cobre puro utilizando alta potencia como 1KW, en este caso, es posible procesarlo pero de forma mucho menos eficiente debido a la reflexión del material, con ello, las densidades que se consiguen son menores, en el entorno al 98%, lo que obliga a añadir tratamientos térmicos para mejorar la densificación y llegar a unos mínimos de calidad aceptables.

Control de materia prima y reciclabilidad del polvo

Uno de los retos más importantes en la fabricación con polvos, y en este caso, polvos, metálicos, es el control de la estabilidad química del polvo y su capacidad de reutilización sin que pierda sus propiedades. En este sentido, el Proyecto GREENLASER demostró avances notables. AIDIMME desarrolló un conjunto de equipos y protocolos propios para el control de la humedad y del contenido de oxígeno en el polvo del cobre, mediante ciclos de deshidratación y una gestión rigurosa del gas protector.

Muestras fabricadas con cobre mediante L-PBF y láser verde

Gracias a esos criterios se consiguió mantener el nivel de oxígeno por debajo de 230 ppm, incluso después de más de treinta ciclos de reutilización del mismo lote de material. Esta estabilidad, además de garantizar la consistencia en la calidad de las piezas producidas, ratifica el compromiso del proyecto con la sostenibilidad industrial al reducir el consumo de materia prima y los residuos generados durante la producción.

Resultados y madurez tecnológica

El éxito del Proyecto GREENLASER también se debe, en gran medida, a la estrecha colaboración entre AIDIMME y empresas interesadas en nuevas aplicaciones como FLUID & THERMAL MANAGEMENT, S.L.; GH ELECTROTERMIA, S.A.U; MECANIZADOS, S.A.; METALWORLD COMPONENTS, S.L.U.; y UMESAL, S.L. Cada una de ellas aportó su conocimiento especializado en campos complementarios. Esta sinergia ha permitido consolidar una base tecnológica sobre la cual desarrollar nuevas líneas de producto en cobre puro.

Miembros del equipo que contribuye en áreas técnicas, científicas y estratégicas relacionadas con la tecnología TP5000 Green Edition

El Proyecto GREENLASER y la experiencia de AIDIMME en fabricación aditiva han ayudado a superar la principal barrera tecnológica que frenaba la adopción del cobre en la fabricación aditiva: su dificultad de procesamiento con láser infrarrojo. Al validar los parámetros del láser verde para producir piezas de alta densidad y precisas, este proyecto refuerza el papel del cobre y la tecnología L-PBF en sectores como la producción de utillajes para matricería, la electrónica de potencia, la automoción de alto rendimiento o los sistemas de gestión térmica. Con este avance, se abre la puerta a una nueva generación de aplicaciones industriales en las que el cobre podrá imprimirse industrialmente con mayor calidad, estabilidad y libertad de diseño, impulsando desarrollos que hasta ahora eran difíciles o imposibles de abordar con tecnologías convencionales. Puedes encontrar más información sobre AIDIMME y sus capacidades en en fabricación aditiva aquí.

¿Qué opinas del Proyecto GREENLASER? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de todas las fotos: AIDIMME