8 razones por las que elegir polímeros de alto rendimiento en fabricación aditiva

Los polímeros de alto rendimiento (HPP, por sus siglas en inglés) llevan varias décadas en las industrias, trabajándose en el moldeo por inyección o el mecanizado. Sin embargo, en los últimos años han dejado de ser materiales exclusivos de la ingeniería tradicional y han pasado a la fabricación aditiva. Este tipo de polímeros se caracteriza por tener propiedades que superan a las de los polímeros convencionales. Hablamos de mayor solidez, resistencia al desgaste y durabilidad. Entre los HPP que más se utilizan en procesos aditivos encontramos a la familia de las poliariletercetonas (PAEK) que engloba al PEEK y PEKK, y a la polieterimida (PEI), mejor conocida por su nombre comercial, ULTEM.

El procesamiento de los HPP en la impresión 3D se sigue perfeccionando, sin embargo, su papel es cada vez más relevante para resolver problemas reales en cadenas de valor cada vez más complejas, con exigencias de plazos más cortos y costes optimizados. En esta ocasión, exploramos ocho razones por las que elegir polímeros de alto rendimiento en fabricación aditiva. El objetivo es entender por qué estos materiales pueden dejar de ser una alternativa experimental para convertirse en un recurso de la manufactura avanzada.

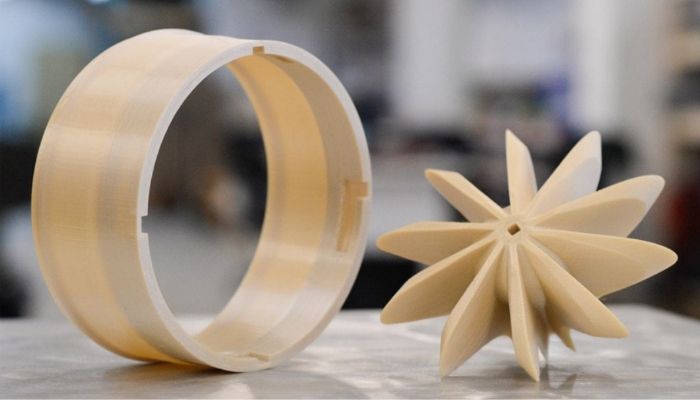

Piezas fabricadas con PEEK. (Créditos de la foto: elecrow).

1. Buena resistencia térmica

Uno de los atributos más destacados de los polímeros de alto rendimiento es su estabilidad térmica en condiciones extremas. Mientras que los plásticos estándar, como el ABS comienzan a perder propiedades mecánicas alrededor de los 90-100 ºC, materiales como PEEK mantienen su estructura en un uso continuo hasta 250 ºC, con resistencia a picos de temperatura de 300 ºC. El PEKK y el PEI, tienen un comportamiento similar, con temperaturas de deflexión térmica superiores a los 200 ºC, por lo que son una buena opción para aplicaciones donde la estabilidad térmica es un requisito. Dicho nivel de desempeño significa que esta clase de polímeros puede emplearse en entornos industriales hostiles. Hablamos de piezas cercanas al motor en automoción, o soportes estructurales en turbinas aeronáuticas.

Un ejemplo de su desempeño lo podemos encontrar en los deportes de motor. La NASCAR ha empleado la impresión 3D con ULTEM™ 9085 para fabricar un conducto NACA, instalado en el panel inferior del motor, cuya función es canalizar y expulsar el aire caliente generado durante la competición.

2. Resistencia química

La resistencia química es otro de los factores en los que resaltan los polímeros de alto rendimiento. De manera casi obvia, hay algunos polímeros que sufren degradación acelerada al entrar en contacto con solventes orgánicos, hidrocarburos o fluidos industriales, este no es el caso de los HPPs. Estos últimos, mantienen su estructura prácticamente inalterada y funcional en ambientes donde la mayoría de termoplásticos fracasan. Por lo que son materiales adecuados para aplicaciones en ingeniería química, sistemas de transporte de fluidos y equipos médicos que se desinfectan o esterilizan químicamente.

3. Propiedades mecánicas sobresalientes

Los polímeros de alto rendimiento destacan por un equilibrio entre resistencia, rigidez y tenacidad, por lo que se utilizan para piezas funcionales sometidas a esfuerzos prolongados. A diferencia de termoplásticos estándar, los de alto rendimiento, ofrecen prestaciones mecánicas que compiten con metales ligeros como el aluminio, con la ventaja adicional de su baja densidad. Por ejemplo, el PEEK presenta una resistencia a tracción de hasta 90–100 MPa. Una cifra que supera a la del PLA (60 MPa). Ligada a sus propiedades mecánicas está su resistencia a la fatiga. Aquí, los polímeros de alto rendimiento mantienen su rendimiento tras numerosos ciclos, incluso en condiciones dinámicas y con cambios de temperatura. Por último, los HPPs también son resistentes al impacto, por lo que un componente en PEKK, por ejemplo, puede absorber cargas repentinas sin fracturarse. Cabe destacar que para alcanzar estas propiedades mecánicas, la mayoría de los HPP requieren postratamiento, como el recocido o tratamiento HIP, para aliviar tensiones residuales, mejorar la cohesión entre capas y maximizar la densidad del material.

Pieza de PEKK antes y después de un tratamiento de recocido.

4. Sustitución de metales

Una de las tendencias más transformadoras en la fabricación aditiva es el uso de polímeros de alto rendimiento como sustitutos de componentes metálicos. Como podemos imaginarlo, son un material atractivo por su combinación de elevada resistencia química, estabilidad térmica, resistencia mecánica y una reducción de peso frente a piezas metálicas equivalentes. Aunque la impresión 3D con HPPs sigue teniendo sus retos, procesar estos materiales aporta ventajas. Pensemos en los elevados desperdicios que genera el mecanizado de metales y los altos costes de utillaje, que, además, aún falla en producir geometrías complejas o canales internos. Otro factor clave es la resistencia de los polímeros de alto rendimiento a la corrosión, un punto débil habitual en metales.

Es importante señalar que, aunque los polímeros de alto rendimiento ofrecen propiedades mecánicas comparables a las de los metales, la mayoría de ellos se procesan mediante FDM/FFF, lo que significa que las piezas pueden presentar cierta anisotropía, dependiendo de la adhesión de las capas y la configuración de impresión. Esta característica debe considerarse al diseñar componentes destinados a cargas críticas, aunque no limita su aplicación.

5. Compatibilidad médica

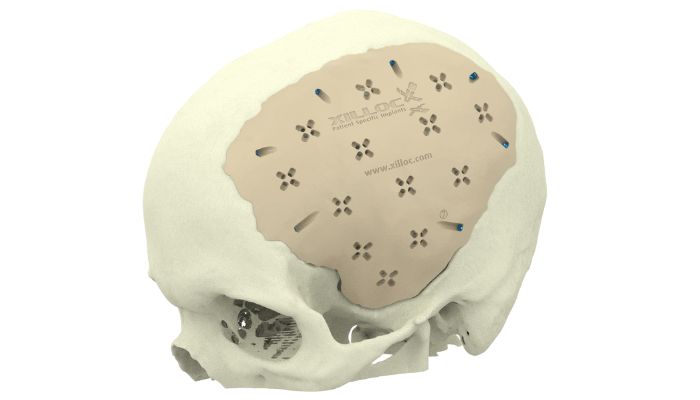

De todas las aplicaciones de los polímeros de alto rendimiento, el campo médico es uno de los que más se ha beneficiado de sus propiedades únicas. En especial el PEEK, que es reconocido por su biocompatibilidad, es decir que es seguro en contacto prolongado con el cuerpo humano. Gracias a su resistencia que se asemeja a la del hueso humano, el PEEK se utiliza para fabricar implantes personalizados que reducen las complicaciones postoperatorias y que se integran perfectamente al tejido. La impresión 3D con PEEK en el sector sanitario se está estableciendo poco a poco y los procedimientos están en pleno perfeccionamiento. Cabe mencionar el caso de 3D Systems, que el año pasado obtuvo la autorización de la FDA para el primer implante craneal VSP PEEK impreso en 3D del mundo. Los implantes se pueden crear en los mismos hospitales y con un equipo estéril.

Implante craneal fabricado con PEEK. (Créditos de la foto: Xilloc Medical).

6. Posibilidad de refuerzo

Una de las mayores ventajas de los polímeros de alto rendimiento (HPP) es su capacidad de ser reforzados con fibras, lo que amplía todavía más sus propiedades. Esta versatilidad los convierte en materiales altamente adaptables a distintos entornos industriales, desde la aviación hasta la defensa. La combinación de refuerzos y fabricación aditiva también permite estrategias de diseño avanzadas, como la orientación de fibras en función de la dirección de carga, para así, optimizar el comportamiento mecánico de la pieza.

7. Libertad para aplicaciones críticas

La verdadera razón de ser de los polímeros de alto rendimiento (HPP) en la impresión 3D radica en su capacidad de habilitar aplicaciones críticas, es decir, aquellas en las que un fallo del material tendría consecuencias graves en términos de seguridad, coste o continuidad operativa. Gracias a la impresión 3D, los HPPs cumplen los requisitos de desempeño añadiendo geometrías y diseños que serían imposibles mediante los procesos con los que se han venido trabajando estos polímeros. Desde aplicaciones para el sector aeroespacial, el automotriz y el ferroviario, la FA con HPPs se elige por hacer posible cualquier diseño, cumpliendo con las condiciones para entornos de alta exigencia.

Su adopción en sectores como el médico, automotriz o aeronáutico, se refuerza por el hecho de que muchos de estos materiales cuentan con certificaciones internacionales que avalan su fiabilidad en entornos de alta exigencia. Por ejemplo, ULTEM™ 9085 cumple con las normas 25.853 de resistencia a la flama, emisión de humo y toxicidad (FST) para los interiores de aviones, exigidas por la Administración Federal de Aviación y la Agencia Europea de Seguridad Aérea. Por otro lado, la FDA y la ASTM aprueban el uso de PEEK en dispositivos implantables y quirúrgicos.

Organizador para aviones impreso en 3D con ULTEM. (Créditos de la foto: Roboze).

8. Equilibrio entre peso y desempeño

Uno de los argumentos más sólidos para utilizar polímeros de alto rendimiento en la fabricación aditiva es su capacidad de ofrecer un equilibrio óptimo entre ligereza y prestaciones técnicas. A diferencia de los metales que, aunque resistentes, penalizan con una elevada densidad, los HPP proporcionan propiedades comparables en muchos casos, pero con una reducción de peso de hasta un 70 % frente a piezas equivalentes en aleaciones ligeras como el aluminio. En la industria aeroespacial, esta ventaja es crítica ya que reducir tan solo un kilogramo en un avión puede ahorrar miles de litros de combustible a lo largo de su vida útil.

¿Qué opinas de los polímeros de alto rendimiento en la fabricación aditiva? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de la foto de portada: VESTAKEEP