8 razones por las que la impresión 3D multimaterial es la próxima frontera

A medida que la impresión 3D sigue madurando, hay un avance que destaca: el auge de la impresión multimaterial. Lo que antes era una capacidad minoritaria se está convirtiendo rápidamente en una herramienta práctica para ingenieros, diseñadores y fabricantes que desean construir piezas más funcionales en menos pasos. La impresión multimaterial es compatible con varias tecnologías aditivas importantes, como el modelado por deposición fundida (FDM), la estereolitografía (SLA), la inyección de material y otras, lo que la hace cada vez más accesible en todos los sectores. Al permitir combinar múltiples materiales en una sola impresión, agiliza la producción, reduce la dependencia del montaje y abre la puerta a diseños más integrados. En esta ocasión, analizaremos por qué la impresión multimaterial está llamada a convertirse en la próxima frontera de la fabricación aditiva.

1. Expansión de las impresoras multimaterial

El indicador más evidente del auge de la impresión multimaterial es la proliferación de nuevas máquinas multimaterial. En el ámbito de los equipos de escritorio, la nueva H2C de Bambu Lab puede imprimir hasta siete materiales en una sola pasada, generando un mínimo de residuos de purga. Prusa también ha entrado en este mercado con la INDX, una actualización multitool de ocho materiales para la Prusa CORE One que promete cero residuos de purga y cambios de herramientas más rápidos.

Prusa y Bondtech han desarrollado un nuevo sistema de impresión multimaterial denominado INDX que introduce un enfoque de cambio de herramientas basado en un único «Smart Head» activo y múltiples cabezales pasivos. (Créditos de la foto: Prusa).

Los sistemas industriales avanzan con la misma rapidez. Fabricantes como OMNI3D y Rapid Fusion ofrecen ahora soluciones de extrusión multimaterial de gran formato diseñadas para entornos de producción. Más allá del FDM, empresas como Stratasys llevan mucho tiempo apoyando los flujos de trabajo multimaterial mediante la inyección de material, mientras que Aerosint (ahora parte de Schaeffler) ha demostrado la fusión por lecho de polvo láser multimetal y la inyección de aglutinante utilizando su tecnología de deposición selectiva de polvo. En conjunto, estos avances muestran cómo la capacidad multimaterial se está convirtiendo en una característica cada vez más habitual.

2. Capacidades de diseño mejoradas para impresoras multimaterial

A medida que avanza el hardware de impresión 3D multimaterial, las herramientas de software evolucionan al mismo tiempo, lo que proporciona a los diseñadores un control sin precedentes sobre la geometría y la distribución de los materiales. El CAD tradicional se está complementando con sistemas que admiten materiales con gradientes funcionales. Por ejemplo, herramientas como GraMMaCAD permiten a los usuarios incorporar distribuciones de materiales con gradientes directamente en su geometría CAD, definiendo las zonas de transición de los materiales. Esto permite a los diseñadores ajustar con precisión la rigidez, la flexibilidad o la conductividad. Por su parte, OpenVCAD, una herramienta de código abierto basada en código, permite a los usuarios fusionar dos materiales entre sí de forma fluida.

Estructura del dron Aero Mobius impresa en una Bambu H2C. (Créditos de la foto: Bambu Lab).

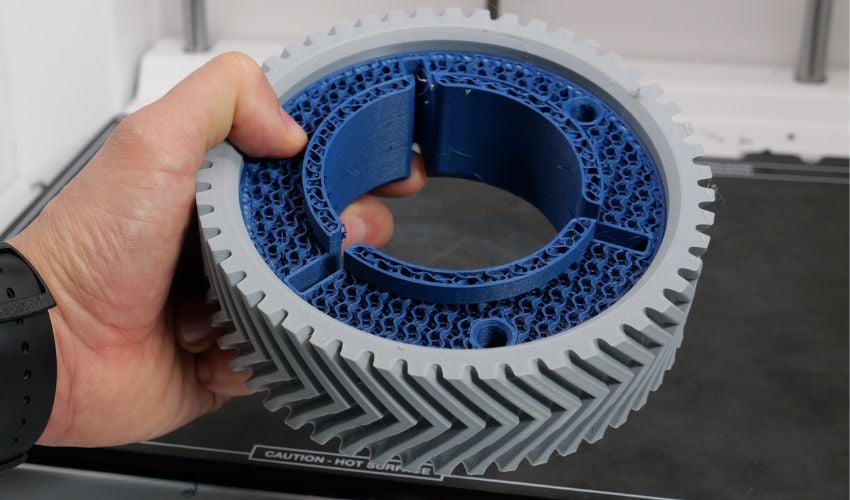

3. Combinación de propiedades de materiales distintos

Una de las ventajas más poderosas de la impresión 3D multimaterial es la capacidad de fusionar diferentes características de materiales en una sola pieza unificada. En lugar de fabricar los componentes por separado y ensamblarlos, los diseñadores pueden combinar materiales rígidos, flexibles, transparentes, conductores o resistentes a altas temperaturas en una sola impresión, colocando cada material exactamente donde sus propiedades son más importantes.

Esta capacidad permite diseños mucho más funcionales y eficientes. Un solo componente puede incluir secciones rígidas para la resistencia estructural, zonas flexibles para las bisagras, elementos transparentes para las ventanas de inspección, vías conductoras para los componentes electrónicos integrados y regiones resistentes al calor para las zonas expuestas a la fricción o a temperaturas elevadas. Al realizar la transición entre estos materiales, la impresión multimaterial permite optimizar la resistencia y la funcionalidad. Además, abre oportunidades para una personalización avanzada. Por ejemplo, plantillas de zapatos con zonas más blandas, etc.

4. Simplificación del proceso de impresión 3D

La impresión 3D multimaterial puede agilizar el flujo de trabajo general. Al consolidar múltiples materiales en una sola máquina, simplifica la gestión de materiales y reduce los riesgos de seguridad asociados con la manipulación y el intercambio manual de materiales. También elimina la necesidad de hardware adicional o complementos que suelen ser necesarios para imprimir con varios materiales a la vez. El postratamiento también puede resultar más sencillo. Los usuarios pueden confiar en materiales de soporte específicos, como PVA o HIPS, que se disuelven limpiamente sin dañar la pieza, lo que reduce el tiempo de limpieza y permite geometrías más complejas que las que permiten los soportes desmontables tradicionales. Estas ventajas contribuyen a un proceso de impresión más rápido y eficiente.

El filamento de soporte soluble en agua facilita el postratamiento. (Créditos de la foto: Airwolf 3D).

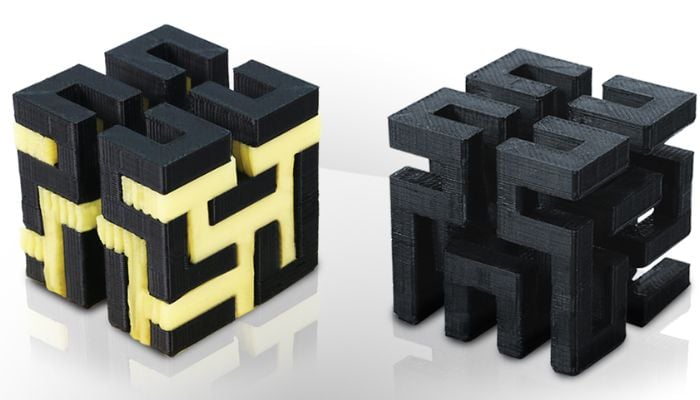

5. Reducción de los costes de montaje y producción

La impresión 3D multimaterial reduce la necesidad de montaje al permitir la creación de múltiples características funcionales en una sola pieza integrada. Con la impresión de un solo material, los productos a menudo deben dividirse en componentes separados que requieren fabricación, manipulación y fijación adicionales. Estos pasos aumentan los costes de mano de obra y producción. Al producir regiones rígidas, flexibles y especializadas en una sola construcción, la impresión multimaterial puede reducir la necesidad de sujetadores, adhesivos y montaje manual. Esto reduce los gastos de mano de obra y, en última instancia, puede reducir el coste de fabricación.

6. Posibilidad de producir prototipos realistas

Además de las ventajas de procedimiento, la impresión 3D multimaterial puede mejorar el atractivo visual y la calidad táctil de las piezas, lo que permite obtener prototipos más realistas. Los diseñadores pueden producir componentes con múltiples colores, texturas y acabados superficiales en una sola construcción, lo que reduce la necesidad de pintar o recubrir. Esta capacidad permite crear prototipos que se asemejan más a los productos finales, así como piezas orientadas al consumidor que son visualmente llamativas y están listas para su uso nada más salir de la impresora. En el sector médico, esta capacidad ha resultado especialmente útil para los modelos anatómicos, en los que la presencia de múltiples colores, texturas y opacidades facilita la comprensión del modelo. Básicamente, al integrar las características estéticas directamente en la impresión, los fabricantes pueden agilizar la producción y obtener resultados más pulidos.

Los modelos anatómicos pueden utilizarse para la capacitación quirúrgica avanzada. (Créditos de la foto: Stratasys).

7. Tecnologías avanzadas de cabezales de impresión y mezclado

A partir de la capacidad de trabajar con múltiples materiales, los recientes avances en las tecnologías de cabezales de impresión y mezclado han mejorado tanto la precisión como la fiabilidad. Las boquillas actualizadas, las cámaras de mezcla dinámicas y los sistemas automatizados de cambio de herramientas permiten a las impresoras depositar materiales con extrema precisión, realizar transiciones fluidas entre diferentes tipos de materiales y reducir los errores causados por la desalineación o la contaminación. Estas innovaciones hacen posible producir diseños complejos y multimateriales de forma coherente y eficiente.

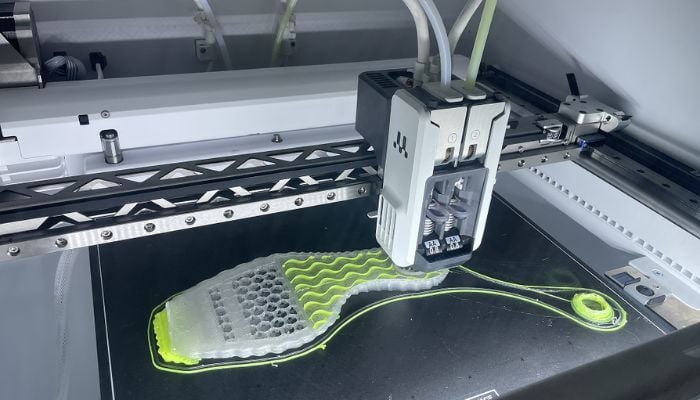

8. Amplia aplicabilidad en todos los sectores

Gracias a estos avances, la impresión multimaterial está encontrando aplicaciones en una amplia gama de sectores. Desde el calzado y la robótica hasta los dispositivos médicos y los productos de consumo, la capacidad de integrar múltiples materiales en un solo componente abre nuevas posibilidades de diseño que antes eran poco prácticas o imposibles. Las empresas pueden crear piezas que combinan resistencia estructural, flexibilidad, integración electrónica y atractivo estético, todo en una sola impresión, lo que permite crear productos innovadores y reducir el tiempo y los costes de desarrollo. Esta versatilidad hace que la impresión multimaterial sea una herramienta valiosa no solo para la creación de prototipos, sino también para la producción a gran escala en diversos sectores.

La impresión multimaterial permite a la marca de calzado Footwearology imprimir zapatos con rigidez y amortiguación variables. (Créditos de la foto: UltiMaker).

¿Crees que la impresión 3D multimaterial es la próxima frontera? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de la foto de portada: UltiMaker