8 razones por las que la fabricación aditiva puede complementar a las tecnologías tradicionales

En el mundo de la manufactura, la integración de nuevas tecnologías ha sido un pilar para mantener la competitividad en el mercado global que es cada vez más exigente y dinámico. Con la adopción de nuevas herramientas muchas veces se busca mejorar la eficiencia, reducir el tiempo y costos, y mejorar las piezas fabricadas. La fabricación aditiva, por ejemplo, se viene integrando como una tecnología transformadora en industrias con un uso arraigado de los procesos tradicionales. Ya sea como una herramienta complementaria o integrada en sistemas híbridos, la fabricación aditiva es compatible con los métodos convencionales.

La fabricación tradicional sigue siendo el método de la producción masiva, sin embargo, enfrenta desafíos relacionados con la sostenibilidad, la flexibilidad en el diseño y la eficiencia en el uso de materiales. A pesar de esto, su capacidad para producir grandes volúmenes a bajo costo sigue siendo insuperable en muchos casos. La necesidad de innovar y adaptarse a las demandas modernas está impulsando la adopción de tecnologías que perfeccionen procesos, como la fabricación aditiva. Conscientes de la importancia de sacar lo mejor de dos mundos, en esta ocasión exploramos 8 razones por las que la fabricación aditiva complementa otros métodos de producción.

1. Prototipado rápido

El prototipado rápido beneficia a los métodos de fabricación tradicionales en distintos niveles. Por un lado, las iteraciones sirven para la validación de diseños antes de fabricar piezas finales en serie. El prototipado rápido es especialmente útil en industrias como la automotriz y la aeroespacial para llevar a cabo pruebas aerodinámicas y de rendimiento. Los prototipos 3D se pueden poner a prueba en túneles de viento o simuladores para evaluar el rendimiento antes de fabricar la pieza definitiva con materiales y procesos convencionales. Por otro lado, los prototipos 3D también sirven para validar herramientas propias de la manufactura tradicional como los moldes para el moldeo por inyección, patrones para fundición, o para validar componentes fundamentales en el mecanizado.

En última instancia, el prototipado rápido contribuye a la reducción de residuos resultantes de las pruebas y errores en la fabricación tradicional. Tomando la flexibilidad de diseño que ofrece la fabricación aditiva, se puede optimizar el uso de recursos y minimizar el desperdicio. Algo que no sucede con técnicas sustractivas como el mecanizado, por ejemplo, donde gran parte del material inicial se elimina y se desperdicia. Este enfoque, combinado con la posibilidad de fabricar bajo demanda, también elimina la necesidad de grandes inventarios y minimiza el desperdicio asociado a la sobreproducción.

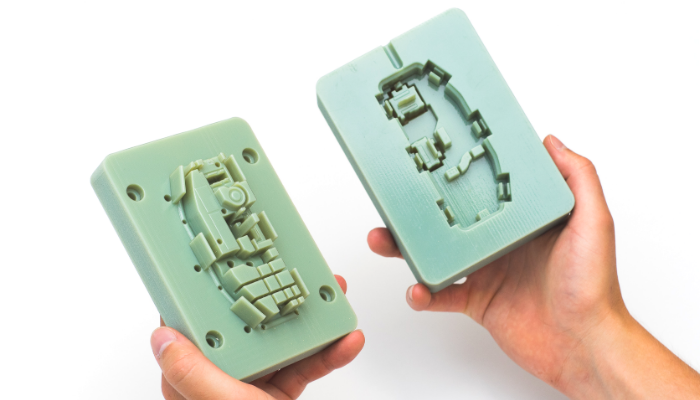

2. Moldes más eficientes

Dentro de los métodos tradicionales, la impresión 3D permite la fabricación de moldes para procesos tales que el moldeo por inyección. Gracias a que se pueden imprimir moldes con geometrías intrincadas, como los canales de enfriamiento, se logra una mejor distribución térmica y se acelera el tiempo de enfriamiento de la pieza. Por otro lado, se pueden crear modelos funcionales de moldes de manera fácil y rápida, pues la fabricación tradicional de moldes toma semanas, incluso meses, dependiendo de la complejidad del molde.

La impresión 3D acelera y optimiza la fabricación de moldes para el moldeo por inyección. (Créditos: Protolabs Network)

3. Patrones impresos en 3D para fundición a la cera perdida

La fundición a la cera perdida es un proceso tradicional en la fabricación de piezas metálicas de alta precisión. Mediante la impresión 3D se pueden producir patrones en cera o resinas calcinables con diseños complejos y detallados que serían difíciles de fabricar con métodos convencionales. A la larga, esto no solo reduce los tiempos de producción, sino que también elimina la necesidad de herramientas costosas, como los moldes. Además, con la tecnología 3D se pueden hacer iteraciones rápidas en el diseño del patrón, facilitando ajustes antes de avanzar a la etapa de fundición. Así que este enfoque combina la flexibilidad del diseño digital con la precisión de la fabricación tradicional.

4. Optimización de herramientas de corte

Además de mejorar piezas finales, la fabricación aditiva también facilita la optimización de las propias herramientas tradicionales. Las herramientas de fresado, comúnmente fabricadas con insertos de carburo, pueden desgastarse rápidamente debido al calor generado durante el corte. Además, son difíciles de fabricar mediante el mecanizado. Gracias a la impresión 3D, es posible crear herramientas con geometrías personalizadas y canales de refrigeración internos que eliminan el calor en la zona de corte, extendiendo significativamente la vida útil y el rendimiento de la herramienta.

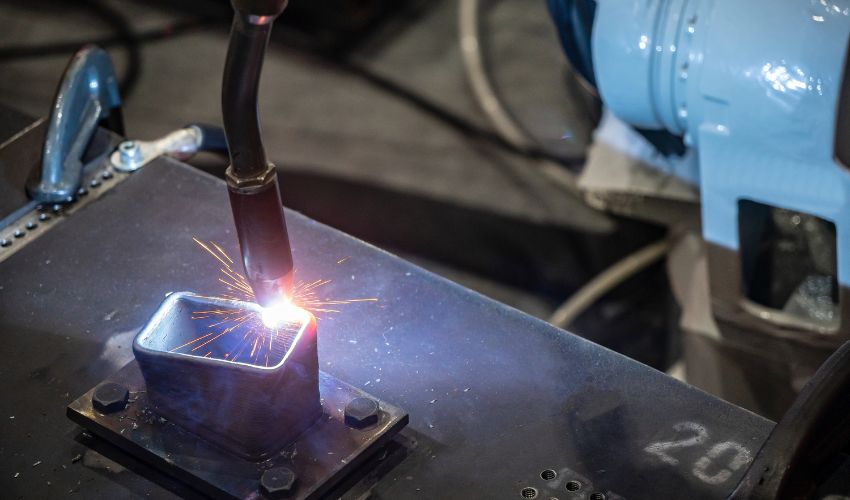

5. Fabricación de guías y accesorios

En la manufactura, las plantillas y accesorios son herramientas clave diseñadas para mejorar la precisión, eficiencia y repetibilidad en los procesos. Gracias a la fabricación aditiva es posible fabricar plantillas y accesorios de forma más rápida y personalizada para adaptarlos a las necesidades específicas de cada proceso. Ejemplos de estas herramientas son plantillas de taladrado, accesorios para la sujeción de piezas, plantillas de soldadura y troqueles, etc. Por lo tanto, es posible imprimir una plantilla de soldadura que garantice el posicionamiento preciso de las piezas en un ensamblaje complejo, minimizando errores humanos y maximizando la repetibilidad. Esto resulta especialmente valioso en industrias como la automotriz o la aeroespacial, donde la precisión es crítica para la funcionalidad y seguridad de los productos.

Las plantillas y accesorios garantizan la precisión en la manufactura tradicional. (Créditos: Parts to go)

6. Combinación de materiales

Otra razón por la cual integrar la fabricación aditiva a los procesos convencionales es la posibilidad de usar múltiples materiales en una sola pieza durante la fabricación. La impresión 3D facilita el empleo de materiales avanzados, como aleaciones, cerámicas o polímeros reforzados para crear estructuras internas complejas o componentes personalizados que serían difíciles de realizar con métodos tradicionales. Por otro lado, con la manufactura tradicional se puede trabajar con materiales más resistentes o de propiedades específicas, como los metales endurecidos, que requieren procesos sustractivos para acabados finales de alta calidad.

Con la manufactura híbrida se pueden combinar materiales durante la fabricación, por ejemplo, cuando un producto necesita resistencia al calor o a la tensión en una sola área y no es toda la pieza. Siguiendo este procedimiento, los productores pueden usar los materiales específicos para la parte que lo requiera y usar materiales más rentables para el resto de la pieza sin alterar la calidad final.

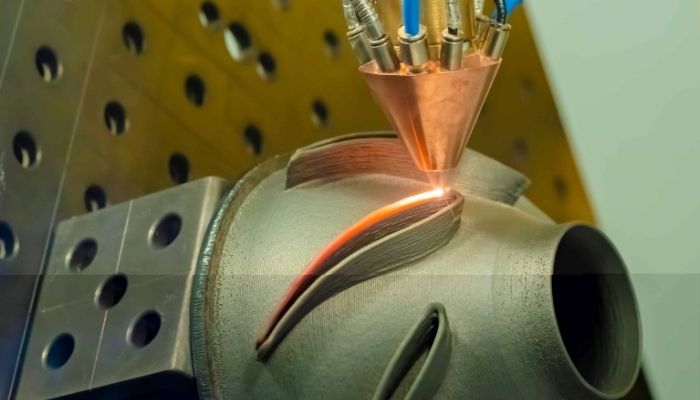

7. Reparación y mantenimiento

La impresión 3D también ayuda en cuanto al mantenimiento, la reparación y el mercado de repuestos en la manufactura tradicional, al ofrecer soluciones rápidas y eficientes para extender la vida útil de herramientas y componentes. Con ayuda de la ingeniería inversa, por ejemplo, es posible analizar piezas físicas mediante el escaneo 3D para crear una copia digital que se convierte en un modelo CAD. Este modelo puede ser modificado o replicado para restaurar piezas descontinuadas o difíciles de encontrar, evitando largos tiempos de espera y altos costos asociados a su reemplazo.

Además, tecnologías avanzadas de impresión 3D, como la deposición de energía directa (DED), permiten reparar componentes metálicos añadiendo material únicamente en las áreas dañadas, preservando el resto de la estructura. Esto resulta especialmente útil en aplicaciones donde las piezas son costosas o tienen largos tiempos de fabricación. Con el tiempo, esto no solo se reducen los gastos, sino que también se minimizan los desechos al evitar el descarte prematuro de herramientas o equipos que pueden ser restaurados a su estado funcional.

La tecnología DED puede aplicar polvo metálico o alambre solo en las partes que lo necesiten.

8. Lanzamiento más rápido al mercado

Tomando la capacidad de la fabricación aditiva para crear prototipos rápidos, el lanzamiento de productos al mercado se puede acelerar. Los prototipos impresos en 3D permiten a las empresas validar y probar diseños de manera mucho más rápida y económica que con los métodos tradicionales, lo que reduce significativamente los tiempos de desarrollo de productos. Esto se consigue gracias a que la impresión 3D favorece una Bridge Production (producción puente), que es una fase intermedia entre la creación de un prototipo y la producción en masa mediante métodos tradicionales. Con esta técnica, las empresas pueden fabricar pequeñas series de productos de manera rentable mientras esperan, por ejemplo, que las instalaciones de producción a gran escala estén listas para comenzar su actividad.

¿Qué opinas de las razones por las que integrar la fabricación aditiva a los métodos tradicionales? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.