3ntr y la importancia de la continua innovación en la impresión 3D

Cuando se trata de la excelencia de la impresión 3D fabricada en Italia, hay un nombre en particular que suele destacar. 3ntr es una empresa familiar que se fundó hace más de 60 años como Jdeal-Form. Bajo el nombre de 3ntr, la empresa ha estado involucrada en la fabricación aditiva desde 2010, desarrollando soluciones multimaterial y de extrusión para una variedad de sectores como la automoción, la aviación y la medicina, entre otros. Una de las formas en que la empresa ha dejado su huella en la industria es a través de su compromiso con la investigación y el análisis, buscando siempre mejorar sus soluciones. Además, ofrece todo lo que el cliente pueda necesitar, desde el material hasta el software. Hablamos con Davide Ardizzoia, CTO de 3ntr, para que nos cuente sus inicios en la impresión 3D, sus soluciones y aplicaciones, etc.

3DN: ¿Puedes presentarte y contarnos qué es 3ntr?

La verdad es que es bastante interesante. Hasta hace 12 años nunca había tenido contacto con la impresión 3D. Por supuesto, había estado en contacto con la industria de la automoción, el diseño, la construcción, etc. Pero la empresa no tuvo ningún contacto con la fabricación aditiva hasta 2010, cuando empezamos a utilizarla para algunas piezas de maquinaria eléctrica.

Por aquel entonces, la tecnología era todavía bastante exótica y nos atrajo por una sencilla razón. Nuestro proveedor se retrasaba constantemente y siempre habíamos tenido problemas porque las piezas de las que nos abastecíamos eran funcionales. En ese momento decidimos hacerlo por nuestra cuenta. Ya estábamos fabricando maquinaria, ¿por qué no hacer nuestra propia impresora 3D para fabricar algunas de estas piezas? Y al cabo de seis meses montamos una impresora 3D funcional.

Curiosamente, los visitantes y proveedores oyeron hablar de la máquina y nos preguntaban cómo podían obtenerla. Empezamos a ver realmente los beneficios de la tecnología cuando pudimos hacer varias iteraciones de un molde para una empresa francesa. Esto era realmente increíble en ese momento porque fuimos capaces de hacer 6 o 7 iteraciones en el mes de agosto, aunque en Italia no se trabaje. El resultado final fue muy satisfactorio para el cliente porque fuimos extremadamente reactivos. Esto fue alrededor de 2012.

En 2013, empezamos a hacer nuestras propias impresoras y salimos en septiembre en Wired Italia. A partir de ese mes, fui a mi primera feria de impresión 3D, la Maker Faire de Roma. Eso nos ayudó a entender qué hacer a continuación. Vi a mucha gente que no tenía ni idea de la impresión 3D y eso facilitó la decisión de convertirnos en proveedores y mantenernos alejados de la impresión 3D de consumo. El motivo de esa decisión es que, si realmente quieres hacer algo con la impresión 3D, tienes que saber diseñar y hacerlo en 3D. Y como no todo el mundo sabe hacer modelados en 3D, quisimos centrarnos en soluciones profesionales.

3DN: ¿Qué soluciones ofrecéis actualmente?

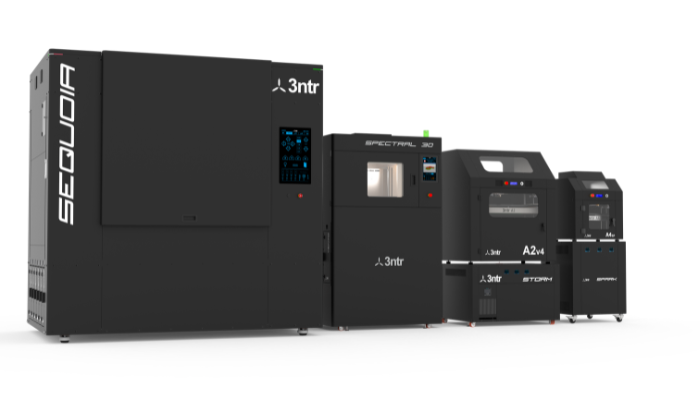

En la actualidad ofrecemos varias soluciones de impresión 3D FDM. En primer lugar está la impresora 3D SPECTRAL 30, que es capaz de abordar incluso los mercados más complejos y los retos de fabricación más extremos. Por otro lado, la A2v4 está desarrollada para la impresión 3D de alta precisión en gran formato. La A4v4 es una impresora 3D potente y compacta ideal para la investigación y la producción. Por último está SEQUOIA, una impresora 3D de gran formato con una cámara caliente. Todas nuestras soluciones permiten la impresión 3D multimaterial, son robustas y fiables. Además de nuestra oferta de software y materiales, también tenemos nuestras propias unidades de secado, VENTO y STORM, así como la unidad de filtrado F1.

La linea actual de impresoras 3D industriales de 3ntr.

Por encima de todo, queremos dar a nuestros clientes la posibilidad de elegir. Nuestras máquinas y elección de materiales son abiertas, pero damos al usuario una solución probada con nuestros materiales y software si no quiere llevar a cabo I+D. La mayoría de la gente prefiere tener una solución de impresión simplificada. Pero el 30-40% restante son clientes que si lo necesitan son capaces de profundizar y mover los parámetros para conseguir ese resultado especial. Prometemos calidad y prometemos esa flexibilidad.

Nuestro camino siempre ha sido bastante claro, por eso seguimos trabajando en la mejora de nuestras soluciones junto con las mejoras de software y materiales. Entendimos que cuando se empieza a trabajar con materiales más industriales como ABS, ASA o poliamidas, se necesitan soportes que funcione. Esto significa que una sola boquilla está lejos de ser aceptable para una solución industrial. En consecuencia, la mayoría busca algo que tenga la forma final, con una mínima extracción de soporte. Así que, a lo largo de todos estos años, hemos visto una buena evolución de la química y de la propia generación de soportes.

Por otro lado, hemos ido evolucionando nuestro enfoque mecánico, que abarca desde la extrusión hasta las cámaras calefactadas. Algo que hay que destacar también es que nunca hemos confiado en proveedores de extrusores de terceros. Siempre los hemos fabricado nosotros mismos porque el extrusor es el corazón de la máquina, ahí es donde se encuentra todo el valor. Ahora mismo, probablemente estemos en la 24ª versión de nuestras extrusoras y estamos muy ilusionados. Más allá de los rendimientos y los acabados que estamos consiguiendo, la calidad y velocidad es increíble. A lo largo de los años, hemos ido mejorando y aportando al mercado nuevas capacidades que muchas empresas están empezando a adoptar ahora. En este momento, estamos en la impresión de 3 o 4 boquillas y con esta configuración somos capaces de hacer verdaderas piezas multimateriales que se pueden utilizar en muchas aplicaciones.

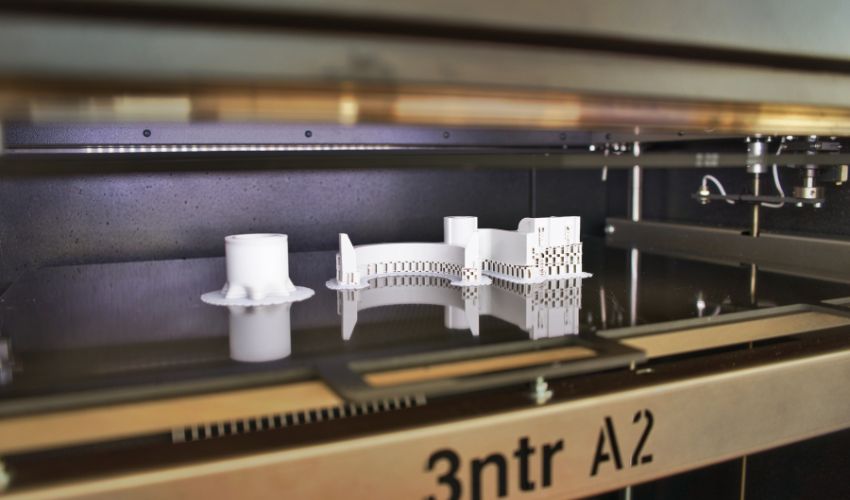

La tecnología de 3ntr permite crear piezas de gran calidad, incluyendo aquellas fabricadas con polímeros de alto rendimiento.

Un buen ejemplo de esto es una pieza de la Corporación DENSO, una empresa derivada de Toyota Motor Corporation, que se hizo utilizando el sistema A2V4 3ntr. DENSO es un proveedor que desarrolla tecnología avanzada para casi todos los vehículos de la carretera. Son especialmente conocidos por sus sistemas de aire acondicionado. Y su historia es un buen ejemplo de lo que se puede hacer con una verdadera impresión multimaterial. Gracias a A2V4, pudieron combinar un material duro con uno blando para un prototipo de dos partes. El resultado es una pieza reguladora para el mercado de la corriente alterna, y es una pieza realmente funcional. Gracias a este enfoque, el cliente pudo reducir la producción de semanas a unos pocos días y vio un ahorro de costes de más del 80%.

3DN: ¿Con qué industrias trabajáis en 3ntr?

Quizás sea más rápido decir en cuáles no estamos trabajando: La joyería y la odontología. Ambas industrias están mucho mejor servidas con impresoras 3D de resina, es un mercado en el que no podemos competir. Aún así nos va muy bien en otros sectores y cada día tenemos un nuevo cliente, una nueva aplicación o un nuevo mercado.

Estamos presentes en sectores como el de la energía nuclear, la sanidad, los parques eólicos, los motores de búsqueda, el mundo de la moda de lujo, universidades y empresas de polímeros que utilizan nuestra maquinaria para desarrollar nuevas aleaciones de polímeros para impresión 3D. Las empresas dedicadas a las carreras, la automatización, la robótica, el embalaje y la maquinaria especial encajan también porque buscan fiabilidad y una solución capaz de tratar con polímeros funcionales.

En este momento, estamos suministrando soluciones a las mejores empresas italianas en varios sectores. Y el sector más reciente para nuestra actividad es el del petróleo y el gas, y cada vez tiene más importancia en nuestro trabajo diario. Por desgracia, la razón es bastante evidente, se debe a la disrupción mundial del sector y a la búsqueda de nuevas fuentes de energía alternativas.

Las soluciones de 3ntr se pueden usar para multitud de sectores diferentes.

3DN: ¿Unas últimas palabras para los lectores?

Siempre nos ha preocupado la eficiencia energética. Todas nuestras máquinas se han desarrollado siempre teniendo en cuenta la eficiencia energética y un buen retorno de la inversión. Por eso, cuando oímos hablar de maquinaria que tardaba horas en prepararse para imprimir, supimos que era algo que teníamos que cambiar. En este momento, no tenemos ninguna máquina que tarde más de 1 hora en empezar a imprimir.

Aún así, siempre estamos analizando el consumo de energía y estos datos están a disposición de nuestros clientes. Esto significa que pueden saber con precisión cuál es la huella de carbono de nuestras máquinas. Y lo que es mejor, estamos registrando nuevas patentes al respecto, ya que nuestra nueva generación de maquinaria aprovecha estos descubrimientos para utilizar la menor cantidad de energía posible sin ninguna limitación. Así, sin renunciar a la posibilidad de trabajar con cualquier termoplástico, estamos ofreciendo eficiencia energética y seguridad. Puedes saber más sobre nosotros en nuestra página web AQUÍ.

¿Qué piensas de las soluciones desarrolladas por 3ntr? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de todas las fotos: 3ntr