#Startup3D: AMAREA Technology redefine la impresión 3D con su tecnología Multi Material Jetting

Como sabemos, el mercado de la fabricación aditiva (FA) es muy dinámico. Numerosas empresas quieren posicionarse con su enfoque y ofrecen hardware y software de alto rendimiento para hacer frente a los desafíos de la FA. Por lo tanto, ahora hay una amplia gama de tecnologías innovadoras y una amplia gama de materiales para la fabricación aditiva. Estas abren las puertas a cada vez más aplicaciones posibles en diferentes sectores. Sin embargo, con la creciente profesionalización de la impresión 3D y su introducción en sectores de alto rendimiento, las demandas también están aumentando. Esto hace que la demanda de soluciones fiables de múltiples materiales sea cada vez más fuerte. Una empresa especializada en ello es AMAREA Technology. La startup alemana desarrolla impresoras 3D industriales que pueden procesar varios materiales al mismo tiempo, así como los materiales de impresión adecuados. Con su tecnología Multi Material Jetting, AMAREA Technology quiere inspirar tanto a los usuarios actuales como a los nuevos con la fabricación aditiva multimaterial y persigue el gran objetivo de producir de forma más eficiente en el uso de los recursos junto con sus clientes y contribuir activamente a dar forma al futuro de la fabricación. En esta entrevista con los fundadores hablamos sobre los inicios de la empresa, la motivación para fundarla, la tecnología Multi Material Jetting y sus ventajas.

3DN: ¿Podría presentarse brevemente y contarnos cómo llegó a la impresión 3D?

AMAREA Technology es un desarrollador de sistemas y fabricante de sistemas de máquinas de fabricación aditiva para aplicaciones industriales que pueden procesar materiales de alto rendimiento como cerámicas técnicas, metales, materiales compuestos, pero también polímeros y, sobre todo, combinarlos en un único proceso de impresión, abordando así el todavía relativamente nuevo campo de la impresión 3D multimaterial La empresa tiene tres socios fundadores, Steven Weingarten (CEO), Lutz Gollmer (COO) y Robert Johne (CTO). Steven Weingarten y Robert Johne tienen una formación científica en materiales y el Sr. Gollmer una experiencia empresarial. Nuestro origen se encuentra en la investigación aplicada. Todos los fundadores trabajaron durante años en el Instituto Fraunhofer de Tecnologías y Sistemas Cerámicos (IKTS), donde el Sr. Weingarten comenzó a desarrollar la tecnología de Multi Material Jettings en 2014 y la comercializó a partir de 2021 con el apoyo del programa de transferencia de investigación EXIST iniciado por el Ministerio Federal de Economía y Protección del Clima (BMWK).

El equipo de AMAREA Technology de izquierda a derecha: Steven Weingarten (cofundador, CEO y socio gerente), Robert Johne (cofundador + CTO), Philipp Horn (empleado), Lutz Gollmer (cofundador, COO y socio gerente)

El camino hacia la impresión 3D (multi-material) comenzó en 2014 en Fraunhofer IKTS, cuando Steven Weingarten todavía era un estudiante con el desafío de combinar diferentes cerámicas técnicas y, al mismo tiempo, implementarlas con una libertad de forma que los procesos de fabricación convencionales, como el moldeo por inyección de cerámica, no proporcionan. La solución más rápida y probablemente menos convencional en ese momento, al no haber tecnología disponible comercialmente en el mercado, fue desarrollar una tecnología propia, que en ese momento se lanzó bajo el nombre de «Thermoplastic 3D Printing – T3DP». Después de experimentos exitosos con cerámicas de óxido y más tarde la combinación de acero inoxidable con óxido de circonio, se desarrolló un concepto de planta basado en sistemas de microdosificación y, a continuación, se amplió significativamente la comprensión del material y el proceso de esta nueva tecnología en el proyecto de la UE CerAMfacturing. En 2017, por primera vez, fue posible fabricar componentes compuestos de hasta cuatro materiales diferentes. También se pudieron implementar vidrios sinterizados con partículas luminiscentes de diferentes colores que brillaban bajo la luz o así como piezas en bruto para herramientas casi con forma final hechas de metal duro, y cuyas propiedades mecánicas no tenían nada que envidiar a las de los componentes fabricados de forma convencional.

3DN: ¿Cómo surgió AMAREA y cuáles son sus objetivos?

El éxito de los primeros ensayos y la fascinación por esta tecnología, en particular el potencial para integrar la funcionalidad directamente en los componentes y también para miniaturizarlos, llevaron a ampliar la tecnología y llevarla de la investigación a la aplicación. En Fraunhofer, esto generalmente se hace a través del mecanismo de comercialización de la tecnología. Por ejemplo, la tecnología desarrollada ahora bajo el nombre de Multi Material Jetting (MMJ) pudo ingresar al mercado bien mediante la concesión de licencias o la venta a empresas establecidas, o, por ejemplo, a través de un spin-off en el que un equipo seleccionado de Fraunhofer IKTS tomó el paso de comercializar la tecnología en sus propias manos. Con la exitosa contratación del programa de transferencia de investigación de BMWK, la evaluación positiva en la fase de transferencia y la negociación de licencias de la Fraunhofer Gesellschaft, comenzó nuestra historia para transferir la tecnología MMJ a una startup separada de Fraunhofer. La respuesta de la industria a la tecnología MMJ animó a los fundadores a dar el paso hacia los negocios desde el principio, por lo que AMAREA Technology se fundó el 3 de febrero de 2023 en Dresde.

Como empresa joven, no solo traemos aire fresco al mercado, sino que nos vemos como un socio innovador impulsado por la tecnología, mucho más allá del papel de un proveedor de hardware clásico. Nuestro objetivo es llevar la fabricación aditiva al siguiente nivel con tecnologías multimaterial. Para ello, ofrecemos un sistema integral compuesto por impresoras 3D, materiales a medida y servicios de acompañamiento a lo largo de toda la cadena de valor, desde el análisis de viabilidad hasta la integración de procesos, pasando por la selección de materiales y el desarrollo de diseños.

La impresora 3D multimaterial MMJ ProX6L procesa hasta seis materiales diferentes en un solo proceso de impresión

Con nuestra tecnología Multi Material Jetting (MMJ), hacemos posible la impresión 3D industrial de componentes funcionales de hasta seis materiales diferentes, en un único proceso de impresión automatizado. Por lo tanto, las propiedades mecánicas, eléctricas, térmicas u ópticas se pueden combinar específicamente en un componente. Esto abre campos de aplicación completamente nuevos en sectores como la electrónica, la industria aeroespacial o la tecnología energética. Nuestra visión es contribuir a que la impresión 3D sea un motor de innovación para una nueva generación de productos técnicos. Queremos proporcionar a los fabricantes, diseñadores y, sobre todo, a los desarrolladores una herramienta para desarrollar componentes sostenibles, inteligentes y de alto rendimiento, hasta ensamblajes que hoy en día todavía se consideran imposibles o que solo se pueden fabricar con un esfuerzo adicional considerable y, por lo tanto, contribuyen a una producción industrial sostenible.

3DN: ¿Cómo funciona la tecnología MMJ?

MMJ es una tecnología de fabricación aditiva orientada al futuro que utiliza materiales termoplásticos. Es, por así decirlo, complementaria a los procesos de fabricación establecidos, como el moldeo por inyección, pero tiene mucha más libertad de diseño y ofrece una mayor libertad de combinación de materiales. En lugar de inyectar material en moldes complejos, MMJ funciona de forma similar a una impresora de inyección de tinta, pero con gotas llenas de partículas en el rango de los nanolitros. Estas gotas están hechas de polímeros termoplásticos rellenos de materiales funcionales como cerámicas, metales, vidrios o materiales compuestos en forma de polvo. El material se coloca en estado sólido en un depósito de material, donde se funde localmente y se deposita selectivamente sobre los cabezales de impresión como gotas individuales. Cuando las gotas se «inyectan» se funden inmediatamente entre sí y se solidifican en milisegundos. Lo especial es que gracias al almacenamiento de material gota a gota, los materiales de todas las clases se pueden almacenar de forma precisa y selectiva y, por lo tanto, se pueden combinar dentro de geometrías complejas, separados estructuralmente o clasificados funcionalmente.

El resultado: componentes multifuncionales con propiedades a medida, fabricados en un solo paso de fabricación. Solo se utiliza la cantidad de material que realmente se necesita, una clara ventaja en términos de eficiencia de recursos. La tecnología MMJ es capaz de parametrizar con precisión los valores característicos del proceso, como el diámetro y la altura de la gota. Los diámetros de gota de 200 a más de 1000 µm y las alturas de capa de 80 a 500 µm se pueden ajustar individualmente, incluso durante el proceso de impresión. Esto permite una dosificación del material específica para cada geometría y función. Las piezas verdes impresas se pueden extraer directamente de la plataforma de construcción y enviarse para su posterior procesamiento térmico (en forma de desaglomerado y sinterización), de modo que al final se crean componentes con características técnicas finales. En resumen, MMJ combina material, función y forma en un único proceso digital eficiente, escalable y listo para su uso industrial.

La cartera de materiales de AMAREA Technology. Desde cerámicas de óxido, nitruro y carburo, pasando por vidrios sinterizados, vitrocerámicas, carburos y cermets, hasta metales, polímeros y polímeros llenos de partículas: la gama de materiales procesables es amplia

3DN: ¿Cuáles son los mayores beneficios de la tecnología? ¿Quién se beneficia especialmente de esto?

Las principales ventajas son las siguientes:

- Variedad de materiales y funcionalidad: Diferentes materiales (por ejemplo, metales, cerámica, vidrio) se pueden procesar en la misma impresora 3D, pero también, si los materiales son co-sinterizables, se pueden combinar en un solo proceso de impresión. Esto crea componentes multifuncionales con propiedades a medida.

- Precisión y eficiencia de los recursos: la aplicación gota a gota permite la máxima precisión y eficiencia de los recursos. El material solo se deposita donde se necesita funcionalmente, de forma eficiente y respetuosa con los recursos.

- Libertad de diseño y complejidad: Ya sea funcionalización con miniaturización simultánea, transiciones graduales, porosidades definidas, diferentes materiales y colores o geometrías complejas con estructuras finas y transiciones de material sin fisuras, la tecnología MMJ da forma a materiales de alto rendimiento.

- Digital y sin herramientas: todo el proceso de impresión se puede controlar digitalmente y permite una producción flexible, rápida e individualizada, ideal para prototipos, series pequeñas, componentes funcionales y ensamblajes. El sensor de perfil integrado garantiza la garantía de calidad necesaria.

- Productiva e innovadora: La tecnología MMJ está diseñada para aplicaciones pioneras. Los componentes monomateriales y multimateriales se pueden fabricar con hasta seis cabezales de impresión a la vez. El cambio a un material de impresión completamente diferente tarda menos de una hora, por lo que la cartera de materiales de todas las clases de materiales se puede utilizar en muy poco tiempo. En el caso de componentes monomaterial, el material se puede reutilizar en caso de impresión errónea.

Los usuarios que más se benefician de nuestra tecnología MMJ son principalmente los departamentos de investigación y desarrollo, los fabricantes en el campo de la electrónica y la tecnología de sensores, la industria aeroespacial, la industria automotriz, la tecnología médica y la personalización, así como las nuevas empresas y las PYME en el campo de la alta tecnología. En resumen, dondequiera que se deba pensar en la innovación no solo en la forma, sino sobre todo en la función, y donde los procesos de fabricación convencionales lleguen a sus límites, ya sea en la variedad de materiales, en la complejidad de la geometría, en la funcionalidad o en la reducción del número de pasos de fabricación, MMJ aporta una ventaja decisiva.

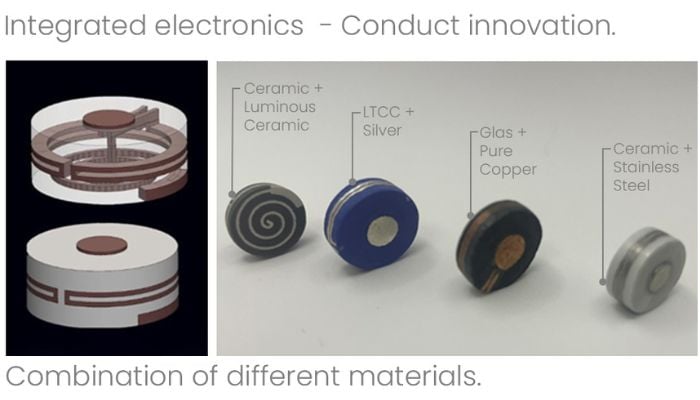

Izquierda: este gráfico CAD muestra un ejemplo de una estructura compleja multimaterial con una estructura conductora integrada, por ejemplo, para la disposición de un calentador o un sensor. Derecha: ejemplos de componentes impresos en 3D de materiales combinados específicamente para su uso en electrónica (De izquierda a derecha: cerámica + cerámica luminiscente, LTCC + plata, vidrio + cobre puro, cerámica + acero inoxidable

3DN: ¿Cuáles son los desafíos?

Como cualquier tecnología clave innovadora, el Multi Material Jetting también se enfrenta a desafíos específicos:

- Desarrollo y compatibilidad de materiales: la interacción de diferentes materiales de alto rendimiento en un solo proceso de fabricación requiere una profunda experiencia en ciencia de materiales. Cada material y combinación de materiales conlleva sus propios requisitos en cuanto a reología, comportamiento de sinterización y otros. Somos conscientes de este desafío y contamos con una gran experiencia en ciencia de los materiales.

- Estandarización y escalabilidad: los procesos aditivos multimateriales siguen siendo nuevos en muchas industrias, así como en las instituciones de investigación. En consecuencia, faltan algunas normas establecidas, métodos de prueba e interfaces para la integración en los procesos existentes. Aquí es donde asesoramos a nuestros clientes.

- Experiencia del usuario y replanteamiento: el potencial de la tecnología MMJ solo se puede explotar si los desarrolladores piensan desde el principio en «multi-material». Esto a menudo requiere un replanteamiento en el desarrollo de productos y requiere conocimientos interdisciplinarios.

- Faltan recursos: después de la impresión en 3D, se realiza el desaglomerado, la sinterización y, si es necesario, otros pasos, como el procesamiento de superficies. El procesamiento térmico debe estar adaptado al sistema de material seleccionado y no todos los clientes tienen a su disposición la infraestructura adecuada cuando se trata del procesamiento térmico. Aquí, AMAREA Technology pone a disposición su red de socios para adquirir la tecnología de horno necesaria o utilizarla como servicio.

3DN: ¿Algunas últimas palabras para nuestros lectores?

Nuestra visión es que nuestras impresoras 3D MMJ ProX y sus sucesoras estén firmemente establecidas en una amplia gama de industrias. No solo queremos suministrar sistemas, sino también desarrollar junto con nuestros clientes soluciones para los productos del mañana. En cinco años, nos vemos en una posición donde la fabricación aditiva multimaterial ya no es solo una promesa de innovación, sino un estándar industrial para componentes multifuncionales, inteligentes y sostenibles.

El equipo de AMAREA Technology en Formnext.

Estamos al principio de una revolución tecnológica en muchas áreas, ya sea la informática cuántica, la movilidad del mañana o incluso la fabricación aditiva. Especialmente en el área de FA, ya no solo cuenta el «qué y cómo», sino sobre todo el «por qué». Con nuestra tecnología MMJ, queremos ayudar a las empresas y a los desarrolladores a crear productos que sean más inteligentes, sostenibles y funcionales que nunca. Para ello, necesitamos curiosidad, apertura y socios fuertes que estén dispuestos a invertir en el futuro, y aquí es donde comenzamos con AMAREA Technology. Invitamos a todos a explorar nuevos caminos en la fabricación aditiva junto con nosotros. Porque creemos que el futuro se crea allí donde los materiales y las funciones no se piensan por separado, sino integrados. Puede encontrar más información sobre la empresa AQUÍ.

¿Qué opinas de AMAREA Technology? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

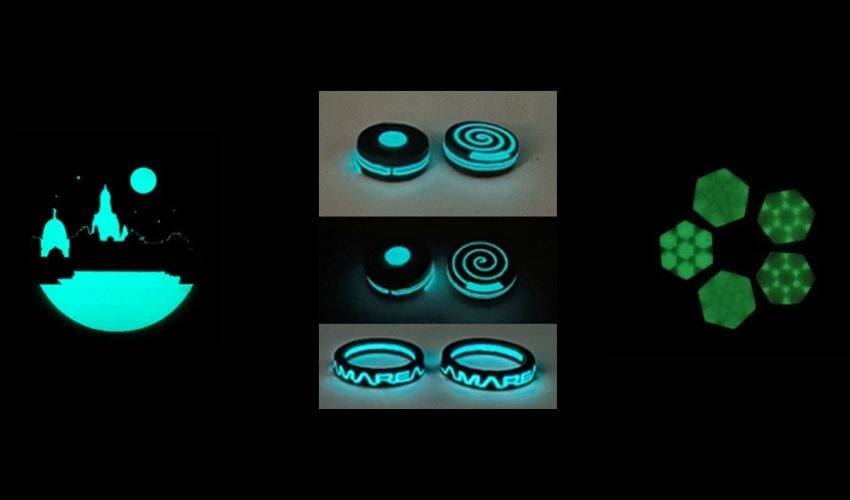

*Créditos de las fotos: AMAREA Technology GmbH, portada: Cerámicas y vidrios luminosos. Las dos filas de imágenes de la izquierda muestran componentes impresos en 3D de óxido de circonio en combinación con un material luminiscente. A la derecha se muestran componentes estructurados de vidrio luminoso, que también se pueden utilizar para aplicaciones funcionales o estéticas.