#3DExpress: Las zapatillas impresas en 3D lanzadas por A$AP Rocky y PUMA

¿Qué ha ocurrido esta semana en el sector de la fabricación aditiva? Para repasar 5 noticias destacadas de la industria, con nuestro formato 3DExpress descubrirás y comprenderás las últimas novedades, ya sea en términos de lanzamientos de productos, obtención de patentes o proyectos de investigación. Esta semana, conoceremos la nuevas zapatillas impresas en 3D anunciadas por PUMA en colaboración con el rapero A$AP Rocky. Además, hablaremos de la adopción de la fabricación aditiva por parte del centro tecnológico Gaiker, así como la obtención de una patente para materiales de bioimpresión por parte de la Universidad de los Andes. Por último, descubriremos la colaboración de 3 organizaciones para mejorar el proceso de impresión 3D de latón. Todo eso y mucho más en esta nueva entrega del 3DExpress, ¡que paséis un buen fin de semana!

Las zapatillas Mostro 3.D. de A$AP Rocky y PUMA

Comenzamos el 3DExpress con una noticia sobre PUMA, La marca alemana de ropa deportiva ha lanzado una nueva colección en colaboración con el rapero A$AP Rocky. Esta colección incluye diversas prendas, accesorios y unas zapatillas de lo más originales, las Mostro 3.D. Con un precio de 250 dólares, y fabricadas junto a la empresa Carbon, las Mostro 3.D. fueron presentadas en la Semana de la Moda de Nueva York y reinventan el clásico modelo de PUMA con una suela puntiaguda y un diseño texturizado que recuerda a las escamas de un dragón. A$AP Rocky expresó su entusiasmo por dar un nuevo enfoque a los diseños de PUMA y anticipó el interés en las Mostro 3.D. Utilizando la tecnología DLS de Carbon, estas zapatillas están disponibles en cantidades limitadas en la tienda online de PUMA y distribuidores selectos.

Créditos: PUMA

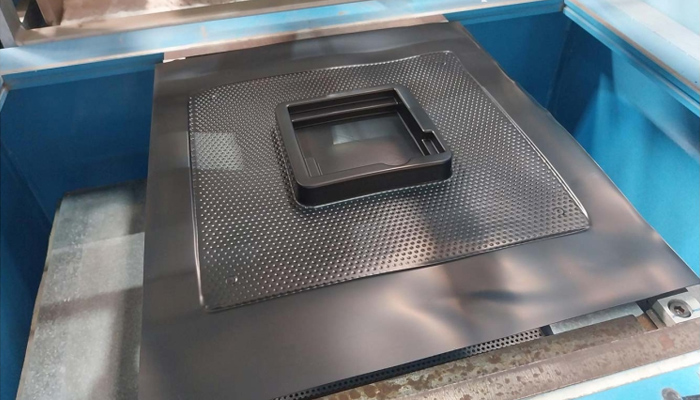

Gaiker recurre a las tecnologías de fabricación aditiva

El centro tecnológico Gaiker, parte de la Basque Research & Technology Alliance, está involucrado en el proyecto Ecolaje, que busca optimizar el termoconformado de embalajes ESD. Para ello, han recurrido a la fabricación aditiva, una tecnología que les permite la creación de moldes al tiempo que promueve el reciclaje de materiales post-industriales y post-consumo. Esta iniciativa se centra en crear contenedores más rápidos y flexibles, mejorando la calidad de las piezas a través de características como canales de refrigeración en los moldes. Ecolaje investiga cómo estos moldes pueden fabricarse para evitar descargas electrostáticas en bandejas destinadas al transporte de productos electrónicos, garantizando su integridad. Además, se evalúan diversas estrategias de reciclaje para los embalajes ESD, analizando cómo estas afectan las propiedades antiestáticas de los materiales. Gaiker lidera el trabajo sobre la reciclabilidad de estos materiales, buscando optimizar el ciclo de reciclado sin comprometer sus funcionalidades.

Créditos: Gaiker

Patentan un hidrogel para bioimpresión 3D en Colombia

Continuamos este 3DExpress hablando de un equipo de investigadores en la Universidad de los Andes, que ha recibido la patente en Estados Unidos para su más reciente innovación. Se trata de un hidrogel diseñado para la bioimpresión 3D y la medicina regenerativa; un gran avance en términos de innovación e investigación en Colombia. Esta tecnología emergente permite crear estructuras 3D biológicas usando células de tejidos humanos y biotintas, que son hidrogeles que contienen agua y células vivas. A diferencia de la impresión 3D convencional, la bioimpresión utiliza biomateriales que replican el entorno natural de los tejidos. El grupo de investigadores trabajó durante más de cinco años en el desarrollo de este hidrogel, que combina matriz extracelular modificada y un nanomaterial electroconductor. Sus propiedades únicas permiten fluir durante la bioimpresión, solidificarse con luz azul y facilitar la electroestimulación del tejido impreso.

Créditos: Uniandes

Una colaboración para mejorar el proceso de impresión 3D de latón

El fabricante italiano 3D4MEC ha iniciado recientemente una colaboración estratégica con Fraunhofer IAPT para mejorar el proceso de impresión 3D de latón. 3D4MEC, concretamente, ha desarrollado 3D4BRASS, la única impresora 3D del mundo capaz de procesar latón sin plomo. Junto a Fraunhofer IAPT, están desarrollando un innovador sistema de control óptico in situ para detectar defectos en tiempo real durante el proceso L-PBF y optimizar la producción. En la colaboración también participa Thetascan GmbH, que suministrará el sistema óptico, destinado a mejorar la estabilidad y fiabilidad del proceso de fabricación aditiva con latón. “La colaboración con Fraunhofer IAPT y Thetascan es una gran oportunidad para 3D4MEC de reforzar nuestro compromiso con la investigación y el desarrollo, un área en la que hemos invertido mucho en los últimos años. Con esta sinergia, pretendemos desarrollar soluciones de fabricación aditiva personalizadas para materiales especiales, que satisfagan las necesidades específicas de nuestros clientes y del mercado”, declaró Fabrizio Marino Corsini, Director General de 3D4MEC. El grado de especialización de los socios hace de esta investigación una auténtica revolución para las industrias que utilizan este material, ampliando los límites de lo que es posible con materiales complejos.

La impresora 3D 3D4BRASS (Créditos: 3D4MEC)

AIM3D ofrece soluciones para la anisotropía en la impresión 3D

La startup AIM3D acaba de presentar nuevos resultados de su tecnología de relleno de vóxeles para mejorar la resistencia de los componentes impresos en 3D. AIM3D combina elementos del moldeo por inyección con la impresión 3D por extrusión para conseguir componentes especialmente resistentes e isótropos. Esto significa que los componentes deben ser igual de resistentes en todas las direcciones. De este modo, la empresa pretende ofrecer una solución a un problema clásico de la impresión por extrusión y lograr una mayor productividad. El enfoque de AIM3D también es prometedor para la impresión multimaterial. Si se rellenan de forma selectiva determinadas cámaras de volumen, esto puede influir en el peso, las propiedades de amortiguación y la elasticidad del componente. Aunque la tecnología de relleno de vóxeles aún no está totalmente desarrollada, ya se han logrado resultados notables. Pruebas anteriores han demostrado que puede alcanzarse una resistencia mecánica del 80 % (en comparación con el moldeo por inyección) en el eje XY. Sin embargo, los poros finos siguen siendo un problema. Por esta razón, la agenda de la empresa se centra ahora en perfeccionar la tecnología.

Créditos: AIM3D

¿Qué piensas de esta nueva entrega del 3DExpress? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.