#3DExpress: Un motor impreso en 3D que consume un 18% menos de combustible

En el 3DExpress de semana hablamos del sector aeroespacial. Empezamos por GE Aerospace, que acaba de certificar su nuevo motor Catalyst. Parte del diseño del motor se ha hecho con fabricación aditiva, una elección que ha reducido considerablemente el número de componentes y, por tanto, su peso y consumo de combustible. Todo un hito para la empresa. También hablaremos del regreso a la Tierra de las piezas metálicas impresas en 3D a bordo de la ISS el año pasado. Ahora están a punto de comenzar varias fases de prueba. Por último, hablaremos de moda, diseño y arquitectura en este nuevo 3DExpress, ¡no te lo pierdas!

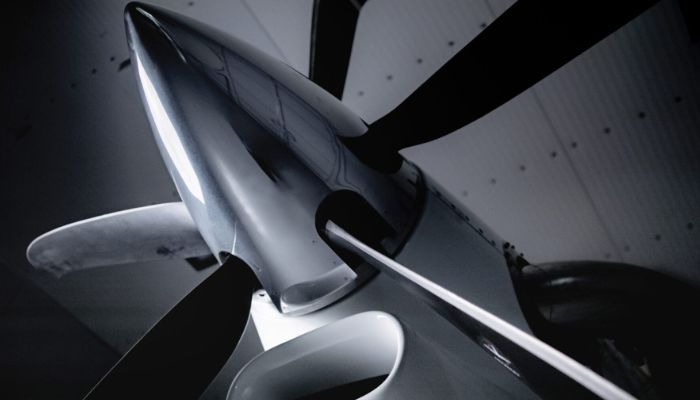

GE Aerospace certifica un motor que consume menos

Comenzamos este 3DExpress hablando de GE Aerospace, uno de los líderes del sector aeroespacial. Ahora, la FAA (Administración Federal de Aviación) ha certificado su nuevo motor «Catalyst». La particularidad de este motor es que consume menos combustible y además permite una mayor velocidad de crucero (+10%). La razón de estas ventajas es el uso de la fabricación aditiva. El peso podría reducirse considerablemente utilizando piezas impresas en 3D. Alrededor de 855 piezas individuales podrían sustituirse por sólo doce piezas complejas de fabricación aditiva. Riccardo Procacci, Presidente y Director General de Propulsión y Tecnologías Aditivas de GE Aerospace, considera que la certificación de Catalyst es un logro significativo. Además, explica: “La certificación del motor Catalyst es un hito importante para nuestra empresa y un momento de orgullo para todos los miembros de nuestro equipo que se han dedicado al diseño, desarrollo y pruebas de este motor turbohélice europeo totalmente nuevo”.

Créditos: General Electric Company/NORKIN

La fabricación aditiva, protagonista de una exposición

Bold-design es una agencia de diseño que lleva 15 años fabricando objetos y muebles, utilizando sobre todo la fabricación aditiva. Recientemente organizó una exposición llamada Dialogues para celebrar el aniversario de la marca. La exposición presentaba una serie de objetos diseñados por la empresa a lo largo de los años. En concreto, se expuso una impresora 3D Cosmyx, que permitió a los visitantes comprender mejor cómo funciona la tecnología FDM y el proceso creativo que hay detrás de todas estas obras. Bold aprovechó la oportunidad para desvelar una nueva versión de su famoso jarrón POILU. La idea principal es imprimir fibras vegetales en el jarrón para recrear la apariencia del pelo que cubre el objeto. POILU 2.0 va un paso más allá y utiliza una técnica de impresión 3D multicolor para multiplicar por diez las posibilidades.

Créditos: bold-design

La mayor estructura impresa en 3D está en el restaurante MYATA

El restaurante MYATA Platinum en Dubái ha logrado un récord Guinness al integrar la estructura impresa en 3D más grande del mundo por volumen. Para lograrlo, colaboró con Proto21 3D Printing, una empresa especializada en fabricación aditiva a gran escala. El proyecto incluyó 23 estructuras impresas en 3D que componen tanto la fachada interior como exterior del restaurante, además de mostradores, maceteros y elementos decorativos con un diseño inspirado en cañones de arena. En total se imprimieron más de 10,500 piezas únicas, sumando 1,190 metros cuadrados y 10.2 toneladas de material. La fabricación fue un reto técnico que supuso tres meses de impresión 3D continua utilizando diversas tecnologías y materiales adaptados para interiores y exteriores. Según Proto21, este proyecto demuestra que la impresión 3D ha pasado de ser una tecnología experimental a una solución escalable para aplicaciones comerciales, consolidando a Dubái como un referente en innovación arquitectónica.

Créditos: Proto21 3D Printing

Vuelve a la Tierra la pieza metálica impresa en 3D en el espacio

El año pasado ya hablamos de la primera pieza metálica impresa en 3D creada en órbita en la Estación Espacial Internacional. Ahora, ha hecho el largo viaje de vuelta a la Tierra. Esta primera muestra, fabricada el verano pasado, se probará en el Laboratorio de Materiales y Componentes Eléctricos del ESTEC, el corazón técnico de la ESA. Por otro lado, la segunda pieza, fabricada en diciembre, se entregará a la Universidad Técnica de Dinamarca. ¿El objetivo? Comparar estas piezas con las impresas en la Tierra para comprender cómo afecta la microgravedad al proceso de impresión 3D. Los resultados serán fundamentales, según la ESA, para avanzar en la posibilidad de la fabricación en el espacio, que permitiría a los astronautas fabricar piezas esenciales, reparar equipos y crear herramientas incluso en misiones remotas.

Créditos: ESA-R. Moorkens O’Reilly

La impresión 3D en un desfile de moda

Terminamos este 3DExpress hablando de la empresa francesa LA FERME 3D. Se especialista en formación en impresión 3D y producción en serie gracias a una granja de impresoras 3D que le permite responder a un amplio abanico de necesidades. La compañía trabaja con un amplio abanico de profesionales, desde chefs con estrellas Michelin hasta casas de moda como DIOR. Esta vez, ha puesto su experiencia al servicio de la marca italiana Versace para diseñar ciertas piezas para el desfile de moda femenina Otoño/Invierno 2025, que se celebró el 28 de febrero. No conocemos los detalles exactos de esta nueva colaboración, pero una cosa es segura: ¡el resultado es impresionante! La pieza central es sin duda la falda roja impresa en 3D con incrustaciones de pedrería Swarovski. Puedes ver los detalles de esta pieza en la imagen a continuación:

La falda impresa en 3D. (Créditos: Versace)

¿Qué piensas de esta nueva entrega del 3DExpress? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. ¿Te interesan las últimas noticias sobre la impresión 3D aeroespacial y de defensa? Haz clic aquí. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.