#3DExpress: la impresión 3D de metal repara piezas a bordo de un buque de la US Navy

Los viernes de cada semana tenemos entrega de 3DExpress, donde ofrecemos un resumen de algunas novedades relevantes del campo de la fabricación aditiva. Aquí podrás leer lo que ha ocurrido recientemente para mantenerte informado de todas las noticias. Esta semana comenzamos con la validación de la tecnología de Meltio para ser utilizada en un buque de la armada estadounidense. Además, PUMA ha abierto un centro creativo con instalaciones y maquinaria de fabricación aditiva, mientras que las viviendas 3D de PERI están recibiendo ya sus primero inquilinos. Terminaremos con dos lanzamiento, uno de la colaboración entre Asahi Kasei y Aquafil para la creación de un nuevo material. El otro, viene de la empresa trinckle, que ha lanzado Additive App Suite. ¡Todo eso y mucho más!

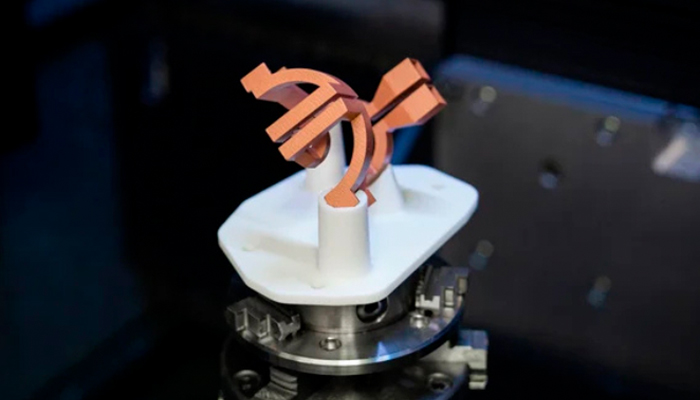

La tecnología de Meltio a bordo del navío USS Somerset

Comenzamos este 3DExpress hablando de Meltio. La empresa española, especializada en fabricación aditiva de metal, ha logrado un nuevo hito al implementar su tecnología a bordo del USS Somerset, un buque de la Armada de Estados Unidos (US Navy). Este avance sigue al éxito de la instalación de su sistema en el USS Bataan a finales de 2022. La tecnología de Meltio, que integra impresión 3D híbrida de metal, combina procesos de fabricación aditiva y sustractiva en un solo sistema, permitiendo la fabricación de piezas de metal a bordo de buques militares. Durante el ejercicio Rimpac 2024, el USS Somerset utilizó un cabezal de Meltio integrado en un brazo robótico para producir componentes metálicos, validando su efectividad en un entorno real. Esta innovación tiene un gran impacto en la logística naval, mejorando la preparación y flexibilidad operativa. La implementación fue posible gracias a la colaboración con Snowbird Technologies, socio comercial de Meltio en Estados Unidos, y demuestra cómo la fabricación aditiva de la empresa está mejorando las operaciones en el sector de defensa.

PUMA abre un centro creativo con instalaciones de impresión 3D

PUMA, pionera alemana en artículos deportivos, anunció ayer la apertura de su Studio48. En este centro creativo, de más de 500 m2, se reunirán diseñadores y profesionales creativos para debatir, desarrollar y probar ideas creativas y conceptos innovadores. Para ello se dispone de máquinas de coser para procesar textiles y cuero, impresoras 3D y un espacio dedicado a la prueba de productos y al diálogo. El objetivo de estas nuevas instalaciones es impulsar el crecimiento sostenible de la marca mediante el desarrollo de productos de alto rendimiento y reforzar la marca PUMA. “Con el nuevo Studio48, estamos creando una importante herramienta para mejorar la calidad de nuestros diseños y potenciar la marca”, afirma Heiko Desens, Vicepresidente de Dirección Creativa e Innovación de PUMA. “Aunque muchos de nuestros productos se crean digitalmente, Studio48 será un espacio para un tipo diferente de creatividad, donde nuestros diseñadores de diferentes departamentos podrán desarrollar ideas juntos, compartir las mejores prácticas, probar nuevos materiales y tocar y sentir los productos que quieren fabricar”.

Desarrollan una nueva fibra textil para fabricación aditiva

Otra noticia de este 3DExpress viene de la mano de las empresas Asahi Kasei y Aquafil. Ambas han colaborado en el desarrollo de un nuevo material textil para impresión 3D. En concreto, este material está destinado a aplicaciones en sectores de alto rendimiento como la automoción y la aeronáutica. El innovador compuesto se basa en dos materiales clave: el polímero Econyl, un PA6 reciclado químicamente, y la nanofibra de celulosa (CNF) de Asahi Kasei. El polímero Econyl proviene de residuos de poliamida reciclados, como redes de pesca y alfombras, lo que le otorga un enfoque sostenible. Por su parte, la CNF, derivada de la pelusa de algodón, ofrece alta resistencia al calor y una mejor reciclabilidad en comparación con la fibra de vidrio. El resultado es un filamento que destaca por su facilidad de moldeado y resistencia, siendo ideal para la fabricación de componentes impresos en 3D. Las primeras ventas de este material están previstas para 2025 en mercados clave como Estados Unidos, Europa y Japón.

Créditos: Asahi Kasei / Aquafil

Las viviendas impresas en 3D por PERI ya tienen inquilinos

¿Recuerdas el primer edificio impreso en 3D de viviendas de protección oficial que se anunció el año pasado? Pues ya está terminado y listo para ser habitado. Los primeros inquilinos han recibido sus llaves y se instalarán en enero. Se han creado seis unidades residenciales de 60 m2 y 80 m2 en una superficie total de 423,99 m2. Gracias a la subvención pública y a las inversiones, el alquiler pudo reducirse considerablemente. El proyecto de construcción costó un total de 1,9 millones de euros, de los cuales 400.000 euros fueron aportados por «Innovación en la industria de la construcción» y 1,3 millones de euros procedieron de fondos públicos para subvenciones a la vivienda. La impresión duró 118 horas repartidas en un año y medio. El Dr. Fabian Meyer-Brötz, Director General de PERI 3D Construction, concluye: “Una vez más, hemos sido capaces de demostrar la rapidez y eficiencia de recursos de la impresión 3D de edificios para crear espacios habitables”.

Créditos: PERI Construction

trinckle lanza Additive App Suite

Terminamos este 3DExpress hablando de trinckle. La startup berlinesa de software ha anunciado el lanzamiento de su Additive App Suite. Esta plataforma pretende ayudar a ingenieros, diseñadores y usuarios a encontrar, desarrollar e implementar soluciones de impresión 3D. De este modo, la App Suite pretende apoyar la industrialización de la fabricación aditiva. Entre los elementos más destacados de la App Suite se encuentran el conocido fixturemate, tres nuevas aplicaciones y diversas herramientas. Florian Reichle, CEO de trinckle, comenta lo siguiente sobre el desarrollo: “fixturemate ha facilitado y agilizado el diseño de ayudas para la fabricación. Es fantástico ver cuántas empresas se están beneficiando de ello. Additive App Suite es el resultado de las muchas ideas y deseos que nuestros clientes han compartido con nosotros. Queremos crear no sólo un producto, sino un lugar donde se puedan descubrir y hacer realidad las posibilidades de la fabricación aditiva”.

Créditos: trinckle

¿Qué piensas de esta nueva entrega del 3DExpress? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.