#3DExpress: Combinando la IA y los escáneres 3D para el mantenimiento de puentes

¿Qué ha ocurrido esta semana en el sector de la impresión 3D? En este nuevo 3DExpress te presentamos cómo se ha utilizado el escáner 3D Leo y la IA para el mantenimiento de puentes. También conoceremos algunos avances en el proyecto ATILA para el desarrollo de implantes médicos de titanio mediante fabricación aditiva. Seguiremos con dos nuevos desarrollos de materiales, uno por parte de la química LEHVOSS y el otro por parte de investigadores que han estudiado nuevas formas de carne vegana. Por último, conoceremos al nuevo director del campus de fabricación aditiva del grupo alemán BMW. Todo eso y mucho más, ¡disfruta de este 3DExpress y buen fin de semana!

Escaneo 3D para mantener puentes

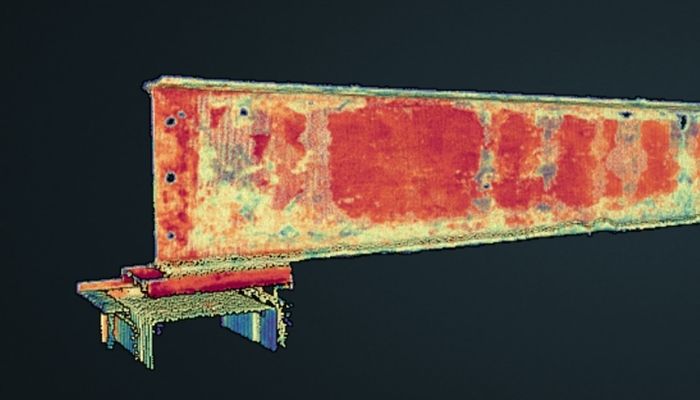

Presentes en casi todo el mundo, los puentes son estructuras a menudo sostenidas por vigas de acero que pueden deteriorarse con el tiempo. El derrumbe de un puente puede ser extremadamente peligroso y, en ocasiones, incluso mortal. Para evitar esto, un equipo de investigación ha usado la digitalización, y más específicamente el escáner 3D Leo de Artec 3D, para desarrollar un método para inspeccionar puentes. Los datos obtenidos son mucho más detallados y el proceso es muy rápido, lo que permite reaccionar con celeridad. Simos Gerasimidis, profesor asociado de la Universidad de Massachusetts en Amherst, explica: “La corrosión afecta generalmente a las vigas que soportan el tablero del puente. Para realizar un examen completo de una viga, hay que escanear un lado, detenerse, moverse y luego escanear el otro lado. Por eso es muy importante que la máquina sea portátil, versátil y fácil de transportar”. El escáner 3D Leo también indica si está demasiado cerca o demasiado lejos, para que pueda saber sobre el terreno si la exploración es buena o no. Gracias a los datos escaneados, los investigadores dieron un paso más y los introdujeron en un software de análisis para diseñar escenarios de sobrecarga. Con ellos se entrenó a una IA para que evaluara al instante la capacidad de un polvo para soportar cargas.

Los investigadores pueden analizar más rápidamente la resistencia de las vigas de un puente. (Créditos: Artec 3D)

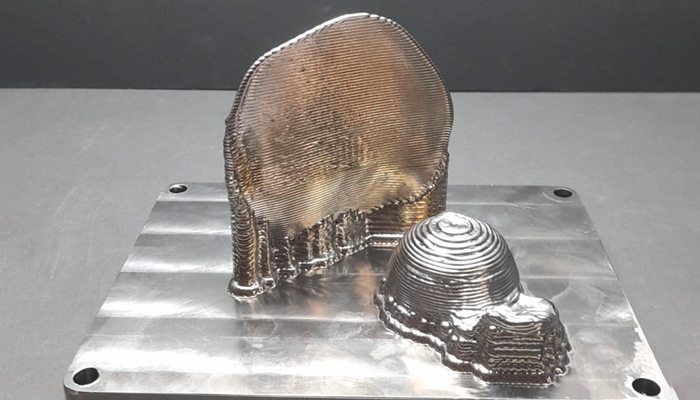

Avances en el proyecto ATILA

Continuamos el 3DExpress hablando del proyecto ATILA. Respaldado por la Unión Europea y el Ministerio de Ciencia e Innovación, ha logrado avances significativos en la fabricación de implantes biomédicos mediante impresión 3D de titanio. Utilizando la tecnología de Meltio, basada en la soldadura de hilo en lugar del tradicional polvo metálico, el proyecto busca reducir residuos y mejorar la eficiencia. Esta técnica de deposición de energía directa de metal permite crear implantes de alta calidad, adaptados a las necesidades específicas de los pacientes. A diferencia de otros métodos de fabricación aditiva, la tecnología de Meltio genera menos desperdicio material, haciéndola más económica y sostenible. Desde el inicio del proyecto, el consorcio del proyecto ha explorado las limitaciones geométricas y termográficas del proceso, avanzando en la fabricación de implantes complejos para diferentes partes del cuerpo. Estos avances abren nuevas posibilidades para personalizar implantes médicos con alta precisión y eficiencia.

Créditos: Meltio

Nuevos materiales para replicar el músculo y grasa de la carne

Un equipo de ingenieros en la Universidad Hebrea de Jerusalén ha desarrollado una tecnología para producir análogos de carne que imitan la estructura del músculo y la grasa. Utilizando principios de la ciencia de materiales, crearon dos nuevos metamateriales: uno que replica la textura fibrosa del músculo y otro que emula la grasa animal. Estos materiales permiten la producción de cortes complejos como filetes y chuletas, a través de un proceso similar al moldeo por inyección, que mejora la escalabilidad y reduce los costes en comparación con la impresión 3D. Esta tecnología ofrece una solución más accesible y sostenible frente a la producción de carne tradicional, contribuyendo a mitigar el impacto ambiental de la ganadería. Además, supera los obstáculos de imitar la textura y la composición de la carne convencional que si encontramos con la impresión 3D. Así, estos avances podrían transformar la industria alimentaria, haciendo las alternativas proteicas más asequibles y aceptadas por los consumidores.

Créditos: Universidad Hebrea de Jerusalén

LEHVOSS presenta una nueva gama de materiales

Seguimos este 3DExpress hablando de LEHVOSS. El fabricante químico acaba de anunciar el lanzamiento de una nueva gama de materiales de alto rendimiento que estarán disponibles en forma de pellets. Denominada LUVOPRINT, la gama será útil para crear moldes, componentes y plantillas para diversas industrias. El grupo ha desarrollado cuatro tipos de polímeros: ECO PC/ABS, que ofrece una buena estabilidad dimensional y es fácil de imprimir; ECO PA6, que tiene una excelente resistencia a la abrasión, el desgaste y el impacto; ECO PPS, que es ignífugo y tiene buena resistencia química; y PESU, que también es ignífugo y ofrece muy buena estabilidad térmica y resistencia mecánica. El objetivo de LEHVOSS es fomentar la adopción de la fabricación aditiva y ofrecer materiales con una buena reproducibilidad, garantizando así la producción en serie. El grupo presentará oficialmente sus pellets en la feria JEC, que comienza el 4 de marzo.

Timo Goebel estará al frente del campus 3D del Grupo BMW

BMW inició sus primeros pasos con la impresión 3D hace más de 30 años. Hoy en día, la fabricación aditiva se utiliza de diversas formas en la marca de automóviles, desde ayudas a la producción y herramientas hasta componentes individuales de automóviles. Una persona que desempeñó un papel clave en la configuración de este camino fue Jens Ertl. Trabajó en el Grupo BMW durante 30 años y ocupó el cargo de Director de Fabricación Aditiva durante los últimos 12. Bajo su liderazgo, el Grupo BMW fue capaz de lograr avances y resultados impresionantes en el campo de la impresión 3D, incluyendo la implementación de la tecnología WAAM para piezas de gran formato o una pinza robótica impresa en 3D para la producción. Ahora, Ertl se jubila y le sucederá Timo Goebel, que dirigirá el Campus de fabricación aditiva a partir de ahora.

Créditos: BMW Group

¿Qué piensas de nuestra selección de vídeos sobre impresión 3D? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

¡Qué ganas tengo de probar un escáner! El de Creality ya está a un precio más o menos asequible, aunque veo difícil rentar algo así, y como hobby aún me parece extremadamente caro, y eso que solo son 350€ más o menos.