Deutsches Forschungsprojekt zur Verwendung von Zellulosefasern als Verstärkungsmaterial

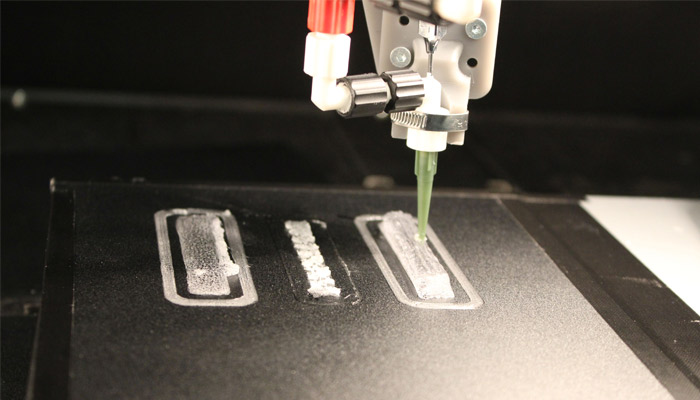

Das Deutsche Institut für Textil- und Faserforschung (DITF) hat kürzlich ein Forschungsprojekt gestartet, um eine innovative 3D-Druckmethode für Verbundwerkstoffe zu entwickeln. Das Ziel ist die Herstellung von Bauteilen, die mit biobasierten und nachhaltigen Fasern wie Zellulosefasern verstärkt sind. Das Projektteam hat in Zusammenarbeit mit dem Hersteller Arburg einen Druckkopf entwickelt, der endlose Zellulosefasern extrudieren kann, die in eine Matrix auf Zellulosebasis eingebettet sind. Das vom deutschen Bundesministerium für Bildung und Forschung finanzierte Projekt würde es ermöglichen, auf ein heute sehr reichlich vorhandenes Material zurückzugreifen und langlebigere Teile zu entwerfen, die die Vorteile des 3D-Drucks von Verbundwerkstoffen voll ausschöpfen.

Das deutsche Forschungsprojekt ist ein weiteres gutes Beispiel dafür, wie wir uns von der Natur inspirieren lassen und wie wir sie mit der additiven Fertigung kombinieren können. In unserem Fall geht es um die additive Fertigung mit Verbundwerkstoffen. Ohne es vielleicht zu wissen, sind wir von Verbundstoffen umgeben: Holz, Pflanzen, Spinnenseide oder auch die Haut. Diese natürlichen Fasern bieten sehr interessante Eigenschaften, sei es in Bezug auf Festigkeit oder auch Leichtigkeit. Warum sollte man sie also nicht für den 3D-Druck verwenden?

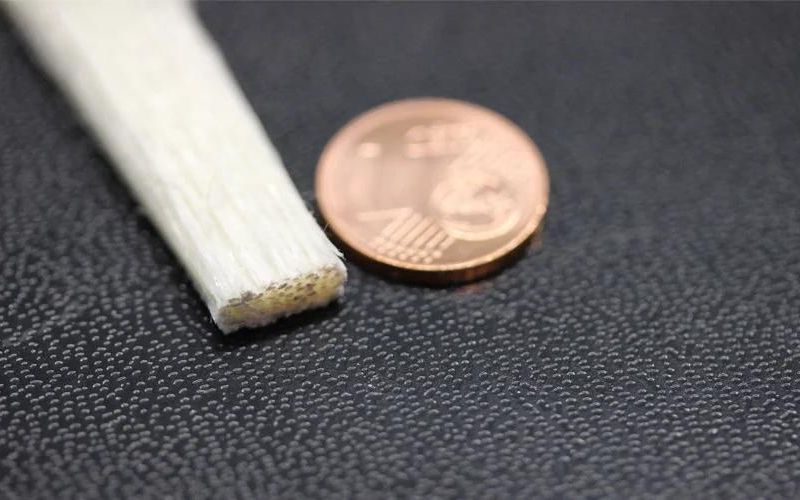

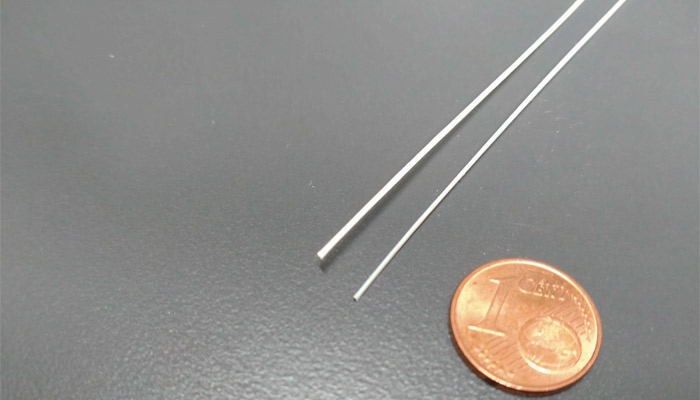

Durch Pultrusion hergestellte Zellulosefasern

Die größte Herausforderung ist das Temperaturmanagement. Naturfasern – wie Zellulosefasern – sind nämlich sehr empfindlich gegenüber hohen Temperaturen, was die Möglichkeit ausschließt, mit einer Kunststoffmatrix vom Typ PLA oder ABS zu arbeiten, da der Thermoplast ausreichend erhitzt werden muss, um Schicht für Schicht aufgetragen zu werden. Das Team musste also sowohl an eine neue Matrix als auch an ein Druckverfahren denken, das diese Temperaturbeschränkungen einhält.

Es stellte sich also eine Matrixlösung auf Zellulosebasis vor. In der offiziellen Pressemitteilung ist folgende Erklärung zu lesen: „Der Zellulosefaserstrang wird zunächst mit einem Bindemittel stabilisiert, um im Drucker verarbeitet zu werden. Der speziell entwickelte Druckkopf wandelt das Bindemittel in eine Matrix um, mit der die endlosen Zellulosefasern ummantelt werden. Da die Zellulosefasern und die Matrix ähnliche chemische Strukturen aufweisen, ist die Verbundkomponente besonders stabil“. Mithilfe einer topologischen Optimierungslösung konnte das Team auch entscheiden, wo genau die Endlosfasern abgelegt werden sollten, d. h. in der richtigen Richtung in Bezug auf die Belastung, die auf das jeweilige Teil ausgeübt wurde.

Das entwickelte 3D-Druckverfahren

Die mechanischen Eigenschaften, wie z. B. die Bruchfestigkeit, sind außergewöhnlich gut. Die vom Forschungsteam entwickelte lösungsbasierte und energiesparende Herstellungsmethode kann auch in anderen Verfahren zur Herstellung von Verbundwerkstoffen eingesetzt werden. Sie eignet sich besonders für die Verarbeitung von temperaturempfindlichen Materialien, die sehr gefragt sind, wie Natur- oder Zellulosefasern.

Wenn man sich die erzielten Ergebnisse anschaut, scheinen die Teile eine sehr gute Bruchfestigkeit aufzuweisen. Diese Methode des 3D-Verbunddrucks könnte besonders für die Arbeit mit temperaturempfindlicheren Materialien interessant sein und wäre nicht auf Naturfasern beschränkt. Weitere Informationen finden Sie HIER.

Was ist Ihre Meinung zu Verbundwerkstoffen aus Zellulosefasern? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Alle Bildernachweise : DITF