XYZprintings SLS-Technologie: Die ideale Wahl zur Drohnenherstellung

TEKEVER ist ein portugiesisches Unternehmen, das maritime Überwachungsdrohnen für den Verteidigungs- und Sicherheitssektor entwickelt und herstellt. Seit 2001 entwickelt das Unternehmen unbemannte Luftfahrtsysteme (UAS) und bietet eine Palette von drei Produkten an: AR3, AR4 und AR5. Wir interessieren uns besonders für den AR4, weil er eine 3D-gedruckte Komponente enthält, die mit einer SLS-Maschine von XYZprinting hergestellt wurde. Durch den Einsatz des 3D-Druckers MfgPro230 xS war das Unternehmen in der Lage, das Gehäuse des Drohnenturms zu entwerfen und dabei Kosten und Vorlaufzeiten zu reduzieren. Und das alles unter Berücksichtigung der mechanischen Anforderungen und Eigenschaften des Teils.

Die Entwicklung von UAS ist mit einer Reihe von Einschränkungen verbunden: Die Komponenten müssen stark und stoßfest, aber auch leicht und steif sein, um eine bessere Leistung zu gewährleisten. Der Einsatz der additiven Fertigung zur Herstellung dieser Teile kann diese Erwartungen erfüllen – die Technologie hat sich in der Tat in der Luft- und Raumfahrt bereits weitgehend bewährt. Durch die Verwendung nur des erforderlichen Materials und des richtigen Werkstoffs ist es möglich, das Verhältnis zwischen Gewicht und Festigkeit eines Teils zu optimieren und gleichzeitig die Herstellungszeit zu verkürzen. Dies ist einer der Gründe, warum TEKEVER die 3D-Technologien genauer unter die Lupe genommen hat. Das Unternehmen wandte sich zunächst dem Fused Deposition Modeling (FDM) zu, doch das Verfahren wies einige Einschränkungen auf, so dass es andere Technologien testete. Das Unternehmen entschied sich schließlich für eine Lösung des selektiven Lasersinterns (SLS) von XYZprinting, unter anderem wegen der besseren mechanischen Eigenschaften, die die SLS-Technologie im Vergleich zu FDM bietet.

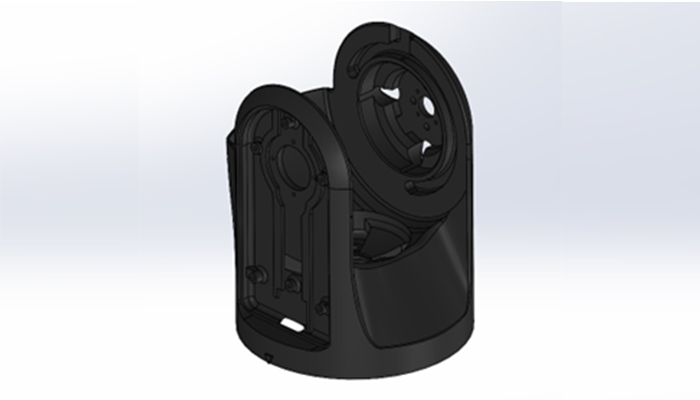

Das Gehäuse des Drohnenturmes (Bild: XYZprinting)

Der Weg von FDM zu SLS

Das Ziel von TEKEVER war es, die Relevanz von SLS in Bezug auf Oberflächenqualität und Widerstandsfähigkeit zu bewerten. Zu diesem Zweck beschloss das Unternehmen, den Turmkörper seiner AR4-Drohne herzustellen. Dabei handelt es sich um ein Bauteil mit einer sehr komplexen Form, mit dünnen und dicken Wänden, kleinen Löchern und abgerundeten Kanten. Das Unternehmen druckte es zunächst auf einer FDM-Maschine mit ULTEM, einem Hochleistungsthermoplast, der für sein gutes Verhältnis zwischen Gewicht und Festigkeit bekannt ist. Einer der Nachteile dieses Verfahrens ist die Notwendigkeit von Stützen, die den Materialverbrauch erhöhen und die Endqualität des Teils beeinträchtigen. Da SLS keine Stützen benötigt, war es eine gute Alternative zu FDM.

Darüber hinaus war es notwendig, die Leichtigkeit des Teils zu erhalten, die Druckzeit zu optimieren und ein wasserfestes Teil zu erhalten. Drei Kriterien, die dank der Lösung von XYZprinting erfüllt werden konnten.

Die SLS-Technologie von XYZprinting erfüllt die Anforderungen der Industrie

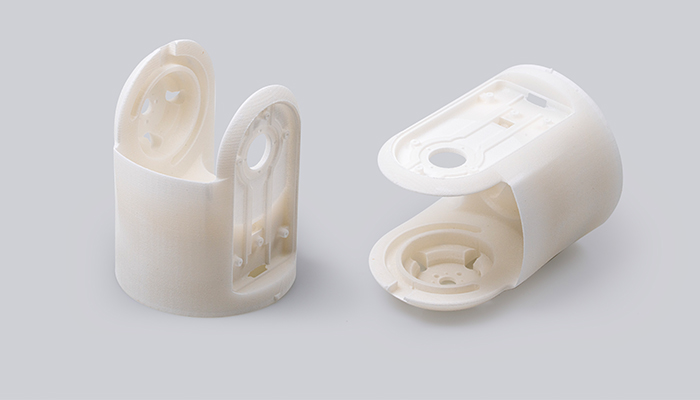

Die AR4-Drohne ist eine ideale Lösung für militärische und kommerzielle Anwendungen, die einen schnellen mobilen Einsatz erfordern. Daher muss das System so leicht wie möglich sein, um die beste Verlagerung zu ermöglichen. Um das Gewicht des Bauteils zu minimieren, ist es daher notwendig, die benötigte Materialmenge zu reduzieren und so mit der Füllung des Teils zu spielen. Beim SLS müssen, wenn das Objekt eine geschlossene Geometrie hat, Evakuierungslöcher angebracht werden, damit das ungesinterte Pulver von innen evakuiert werden kann. Das Unternehmen kann entweder das Design des Teils selbst ändern oder eine spezielle Software verwenden, um die Füllgeometrie zu modifizieren. Im Fall von TEKEVER wurden Entlüftungslöcher hinzugefügt und das Teil ausgehöhlt, um sein Gewicht zu verringern.

Neben dem Design des Teils musste auch die Druckzeit des Teils optimiert werden. Das SLS-Verfahren ist hierfür ideal, da es die Möglichkeit bietet, die verschiedenen Teile übereinander zu stapeln, so dass das Unternehmen in einem einzigen Druckzyklus mehrere Komponenten auf einmal herstellen kann. Der 3D-Drucker MfgPro230 xS bietet eine höhere Wiederholgenauigkeit und ein Volumen von 230 x 230 x 230 mm, wodurch mehrere Iterationen möglich sind. Zum Vergleich: Der Druck eines Teils auf einem FDM-3D-Drucker würde etwa 16 Stunden dauern, auf dem MfgPro230 xS dagegen nur 10,5 Stunden. Für die Herstellung von 4 Bauteilen auf einer FDM-Maschine muss man dagegen die Druckzeit mit 4 multiplizieren, also 64 Stunden, während dies auf der SLS-Maschine in nur 18 Stunden und 15 Minuten erledigt werden kann.

Die 3D-gedruckten Teile (Bild: XYZprinting)

Schließlich ist die AR4-Drohne eine maritime Überwachungslösung, die regelmäßig über Ozeane fliegt und hoher Feuchtigkeit ausgesetzt ist. Daher müssen ihre Komponenten wasserbeständig sein. Das Gehäuse des Geschützturms muss daher mit einem Material gedruckt werden, das eine geringe Wasser- und Feuchtigkeitsaufnahme aufweist. XYZprinting hat ein Nylon 12 entwickelt, das diese Anforderungen erfüllt. Das sPro12w zeichnet sich durch seine gute chemische Beständigkeit, seine geringe Feuchtigkeitsaufnahme und seine hervorragende Oberflächenauflösung aus. Dies veranlasste TEKEVER, es als Material für die Drohne zu wählen.

Die Ergebnisse sind zufriedenstellend

Der MfgPro230 xS-Drucker hat sich als ideale Wahl für die Herstellung der AR4-Drohnenteile erwiesen. Dank des Volumens der Maschine und des verwendeten Materials können die TEKEVER-Teams die Druckzeit optimieren und qualitativ hochwertigere Komponenten herstellen. Das Unternehmen fasst zusammen: „Das Team von XYZprinting hat uns während des gesamten Druckprozesses dieses Teils hervorragend unterstützt, von der Wahl des richtigen Materials bis hin zur korrekten Ausrichtung für optimale Ergebnisse, und dabei alle Zweifel ausgeräumt.“ Wenn Sie mehr über den SLS-3D-Drucker von XYZprinting erfahren möchten, klicken Sie HIER.

Was denken Sie von der additiven Lösung von XYZprinting und dessen Einsatz für die AR4-Drohne? Würden Sie diesen verwenden? Lassen Sie uns dazu gerne einen Kommentar da, oder teilen Sie uns Ihre Meinung auf Facebook, Twitter, LinkedIN oder Xing mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: XYZprinting