GE, COBOD und LafargeHolcim: Betondruck für noch größere Windkraftanlagen

GE, COBOD und LafargeHolcim haben gemeinsam an der Entwicklung eines 3D-gedruckten Betonsockels zur Stützung von großen Windkraftanlagen gearbeitet, der eine Höhe von bis zu 200 Metern erreichen kann, um stärkere Winde einzufangen und somit mehr Effizienz zu bieten. Ziel der Partnerschaft ist es, die weltweite Energieerzeugung durch erneuerbare Energien zu forcieren und gleichzeitig die damit verbundenen Kosten zu senken. Die Windkraftanlage stellen nur ein Beispiel für ein Anwendungsgebietes des Beton-3D-Drucks dar.

Der überwiegende Teil der Windkraftanlagen ist bislang nicht höher als 100 Meter und verfügen über einen Durchmesser von 4,5 Metern. Grund hierfür sind unter anderem die hohen Transportkosten für große Teile. Dies hat große Auswirkungen auf die Effizienz der Anlagen. Hier setzt der 3D-Druck ein und bietet den Vorteil, das Teile lokal gedruckt werden können und so keine hohen Transportkosten für bereits gefertigte Teile anfallen. Dies sorgt dafür, das der Einsatz noch höherer und breiterer Windkraftanlagen ermöglicht wird.

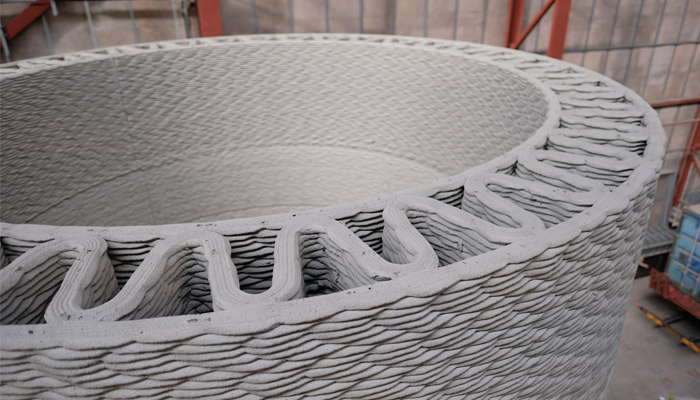

Der 3D-Druck ermöglicht die Fertigung noch größerer Teile (Bildnachweis: GE)

Aber warum sollte man die Höhe einer überhaupt Windkraftanlage erhöhen? Es ist von entscheidender Bedeutung, dass eine 5-MW-Windturbine von 80 m Höhe im Allgemeinen 15,1 GWh pro Jahr produziert. Wenn man die Höhe derselben Windturbine auf 160 m erhöht, so kann diese 20,2 GWh pro Jahr erbringen, also 33% mehr. Diese Zunahme der Höhe kann also mehr Leistung generieren. während der konkrete 3D-Druck die Herstellungskosten senkt. Matteo Bellucci, Leiter der Abteilung Advanced Manufacturing Technologies bei GE Renewable Energy, erklärt: „Der 3D-Druck liegt in der DNA GEs und wir glauben, dass die additive Großformatfertigung die Windindustrie nachhaltig beeinflussen wird. Der konkrete 3D-Druck hat in den letzten fünf Jahren erhebliche Fortschritte gemacht, und wir glauben, dass er sich einer echten Anwendung in der industriellen Welt nähert. Wir sind entschlossen, die Vorteile dieser Technologie voll auszuschöpfen, sowohl wegen der Designflexibilität, die sie ermöglicht, als auch wegen der logistischen Vereinfachung, die sie bei solch massiven Komponenten bietet.“

Aus diesen Gründen haben GE, LafargeHolcim und COBOD im vergangenen Oktober in Kopenhagen einen ersten Prototyp gedruckt. GE Renewable Energy steuerte dessen Know-how im Bereich der Konstruktion, Herstellung und Vermarktung der Windkraftanlagen bei, COBOD ist Spezialist für den Robotik und 3D-Druck und LafargeHolcim ist an der Herstellung von Spezialbeton beteiligt. Die drei Partner erklären, dass sie Betonsockel in einer Höhe von 10 bis 80 Metern drucken wollen, um eine 200 Meter hohe Windkraftanlage aus Stahl zu installieren.

Edelio Bermejo, F&E-Direktor bei LafargeHolcim, resümiert: „Der 3D-Druck mit Beton ist für uns eine sehr vielversprechende Technologie, da seine unglaubliche Designflexibilität das Spektrum der Konstruktionsmöglichkeiten erweitert. Als Nutzer und Förderer erneuerbarer Energien freuen wir uns, unser Fachwissen in Bezug auf Materialien und Design in die Arbeit an diesem wegweisenden Projekt einzubringen, das es ermöglicht, große Windkraftanlagen zu geringeren Kosten zu bauen und den Umstieg auf erneuerbare Energien zu beschleunigen. Die vollständige Pressemitteilung finden Sie hier.

Was denken Sie über die Zusammenarbeit? Schätzen Sie, dass der 3D-Druck die Zukunft des Baus von Windkraftanlagen maßgeblich verändern wird?Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN und auf Youtube zu finden!

Vielen Dank für den Artikel! Es ist gut zu wissen, dass Windkraftanlagen ihre Größe nur aufgrund mangelnder Transportmöglichkeiten von größeren Teilen haben. Wenn ich mir die notwendige Transportbegleitung bei solchen Schwertransporten anschaue, kann ich das definitiv nachvollziehen. Ich hoffe jedenfalls, dass man diese Prozesse noch weiter optimieren kann, denn der Transport scheint ja eine echte Hürde zu sein.

Hallo und danke für diesen interessanten Artikel! Es freut mich, dass die erneuerbaren Energien immer mehr an Zuspruch gewinnen. Deshalb macht es auch Sinn, eine größere Windkraftanlage zu bauen, die wiederum mehr Leistung produziert! Wie sieht es in solchen Fällen mit der Transportbegleitung aus? Das darf dann nur von Profis übernommen werden.

LG