Aus Fehlern lernen: Von einem 3D-Druckfehler zu von Geckos inspirierten anisotropen Gebilden

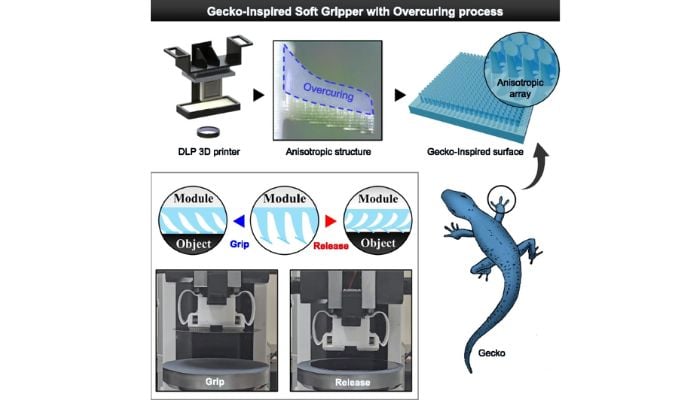

Was wäre, wenn ein 3D-Druckfehler der Schlüssel zur Entwicklung einer neuen Technologie wäre? Genau diese Idee hatte eine Gruppe von Forschenden der Hanyang-Universität in Südkorea. Sie argumentieren, dass die Überhärtung, ein normaler 3D-Druckfehler, genutzt werden kann, um Klebeflächen nach dem Vorbild von Geckos zu schaffen. Mit Hilfe des DLP-Verfahrens ist es ihnen gelungen, anisotrope Strukturen nachzubilden, welche an Gecko Füße angelehnt sind. Ähnlich des Vorbilds in der Natur sind die Klebefächen nur durch ihre Struktur in der Lage, an Oberflächen zu haften und sich von ihnen zu lösen.

Die Forschenden hoffen, dass diese Strukturen für Anwendungen wie weiche Robotik, biomedizinische Geräte und Systeme zur Manipulation von Objekten nützlich sein könnten. Die Studie, an der mehrere Abteilungen der koreanischen Universität beteiligt waren, wurde in der Zeitschrift Mirosystems & Nanoengineering veröffentlicht.

Schaubild der anisotropen Strukturen (Bild: Kim, S., Kim, J., Seo, S. et al.).

Beim DLP-3D-Druckverfahren werden Harze mithilfe von Licht selektiv verfestigt. Eine der größten Herausforderungen des Verfahren ist die sogenannte Überhärtung, bei der das Licht über das gewünschte Bauteil hinausreicht und zusätzliche Bereiche aushärtet. Normalerweise wird dies als Fehler angesehen, da die Genauigkeit der Struktur beeinträchtigt wird.

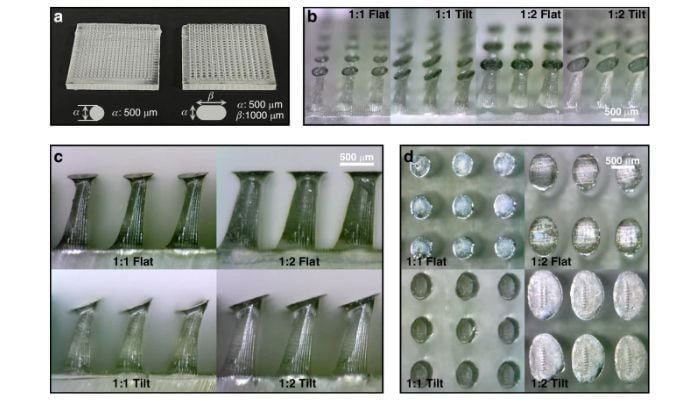

Die Forschenden dachten sich jedoch, dass man hier nicht automatisch von einem Fehler ausgehen muss. In Folge setzten sie die Überhärtung strategisch ein, um komplexe Mikrostrukturen zu bilden. Diese sind an die Beine von Geckos angelehnt und imitieren die natürliche Haftbarkeit des Tieres. Durch die Steuerung der Druckrichtung und der Belichtungszeit konnten sie anhand einfacher digitaler Modelle eine perfekte Neigung in mikroskopischen Ablagerungen erzeugen.

Warum entschied man sich aber für Geckos?

Die Beine von Geckos sind mit winzigen Strukturen, den so genannten Setae, bedeckt, die sich wiederum in Mikrospatel verzweigen. Diese Anordnung ermöglicht es ihnen, fest an glatten Oberflächen zu haften, ohne etwa Saugnäpfe zu benötigen. Ihr Geheimnis liegt also in der schrägen Ausrichtung der Fasern, die es ihnen ermöglicht, bei ausgeübtem Druck in eine bestimmte Richtung fest an etwas zu haften, sich aber bei einer kleinen Drehung leicht zu lösen. Nach der gleichen Logik verarbeitete das Team die gedruckten Mikrostrukturen mit einer Doppelformtechnik und fertigte so Oberflächen, die wie Geckos haften können. Die neuen gedruckten Oberflächen sind ideal für Anwendungen wie Greifer, die empfindliche Objekte handhaben müssen, ohne sie zu beschädigen.

Um die Machbarkeit der Methode zu demonstrieren, stellte das Team ein mechanisches Modul her, das die anisotropen Strukturen enthält. Ihr Prototyp war in der Lage, sich an verschiedenen Materialien zu befestigen und sie mit kontrollierten Bewegungen leicht wieder zu lösen. Darüber hinaus stellten die Forschenden eine bessere Stabilität der neuen Strukturen im Gegensatz zu herkömmlichen Methoden fest, sowie eine Reduktion komplexer Herstellungsprozesse. Die Verwendung der Überhärtung als Entwurfsparameter ermöglichte es also, kostspielige Zwischenschritte zu eliminieren und den Prozess effizienter zu gestalten.

Die anisotropen Strukturen aus der Nähe (Bild: Kim, S., Kim, J., Seo, S. et al.).

Die Studie zeigt beeindrucken, dass man Missglücke nicht sofort als Fehler aussortieren sollte. Im Gegenteil, ein technischer Defekt kann zu einem Vorteil werden, wenn man ihn von einem kreativen Standpunkt aus neu überdenkt. Indem sie die Überhärtung als Designwerkzeug neu interpretierten, überwanden die Forschenden die technischen Grenzen des DLP-Verfahrens und legten den ersten Schritt für die weitere Forschung an 3D-gedruckten anisotropen Strukturen.

Die Entwicklung von Gecko-inspirierten Robotergreifern ist nur ein Beispiel für das Potenzial dieser Technik. In Zukunft könnte sie auch in Bereichen wie der Soft-Robotik, medizinischen Präzisionsgeräten oder sogar industriellen Montagesystemen zum Einsatz kommen. Weitere Informationen über diese Technik finden Sie HIER.

Was halten Sie von dem 3D-gedruckten Rollstuhl? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.