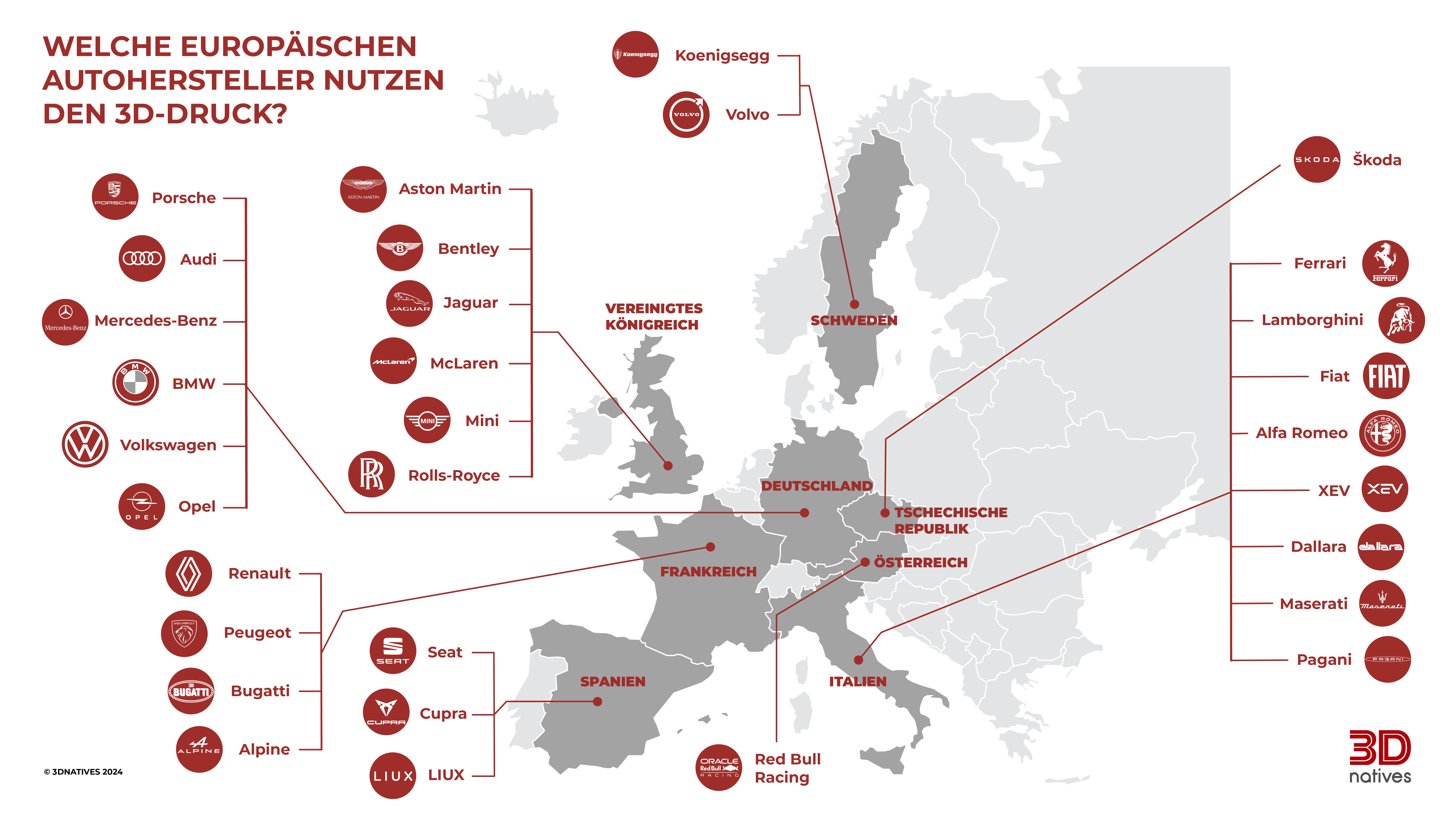

Welche europäischen Automobilhersteller nutzen den 3D-Druck für ihre Produktion?

Immer mehr Autohersteller setzen auf den 3D-Druck, um ihre Produktionsprozesse zu verbessern und individuellere Fahrzeuge anzubieten. Ob Elektro-Autos, Modelle für den Massenmarkt oder Luxusautos – der Trend wird immer stärker. Im Jahr 2023 erreichte der weltweite Markt für 3D-Druck in der Automobilbranche ein Volumen von 4,7 Milliarden US-Dollar, wobei bis 2032 ein jährliches Wachstum von 14,2 % erwartet wird, was hauptsächlich auf die steigende Nachfrage nach maßgeschneiderten Fahrzeugen zurückzuführen ist. Selbst die ikonischen Marken, von denen wir alle träumen, nutzen mittlerweile den 3D-Druck. Um diese Entwicklung aufzuzeigen, haben wir eine nach Ländern geordnete Liste der wichtigsten europäischen Automobilherstellern zusammengestellt, die diese Technologie einsetzen. Was könnte Ihrer Meinung nach der nächste Schritt für den 3D-Druck in der Automobilindustrie sein?

Hier können Sie die Karte vergrößern oder herunterladen. (3Dnatives)

Deutschland

Die deutsche Automobilindustrie genießt seit mehr als 100 Jahren größtes internationales Ansehen, steht sie doch für Qualität und Innovation. Und so ist auch die additive Fertigung bereits fest in die Herstellung integriert und die Aushängeschilder BMW und VW nutzen den 3D-Druck bereits seit 20 bis 30 Jahren. Obwohl diese beiden Riesen den 3D-Druck bereits seit seinen Anfängen integriert haben, ist er mittlerweile auch bei anderen Herstellern in der Produktion angekommen. Porsche, Audi, Mercedes-Benz und Opel setzen ebenfalls auf die Vorteile der additiven Fertigung und verfügen über eigene technologische Entwicklungs- und 3D-Druck-Zentren. Der 3D-Druck deckt die gesamte Prozesskette ab und wird von der Forschung und Entwicklung (F&E) über die Montage bis hin zur Restaurierung von Oldtimern eingesetzt. Immer häufiger entdecken wir aber auch Automobilbestandteile, die aus dem Drucker stammen, darunter Teile der Karosserie, des Antriebs, aber auch der Innenausstattung, wie der atmende Autositz von Audi.

Dabei kommen verschiedene Technologien und Druckmaterialien zum Einsatz. Porsche druckte beispielsweise 2020 ein E-Antriebsgehäuse per Laserpulverbettschmelzen und den Lösungen von SLM Solutions. Das Teil konnte außerdem durch Topologieoptimierung in seinem Gewicht wesentlich verringert werden. BMW nutzt in seiner gesamten Prozesskette verschiedene Technologien, darunter SLS, LPBF, Large Scale Printing und seit einigen Monaten auch WAAM. 2023 wurden in seinem Zentrum in Oberschleißheim 300.000 Teile additiv gefertigt, berichtete BMW. Volkswagen konzentriert sich an seinem Standort in Wolfsburg hauptsächlich auf den 3D-Metalldruck, macht seine Lehrlinge und Auszubildende aber am Kampus in Emden auch mit der FDM-Technologie und deren Vorteile vertraut. Mercedes Benz nutzt den 3D-Druck vorwiegend für die Wartung und erstellte für seine Busse (Daimler Truck & Buses) mobile 3D-Druck-Zentren mit Digitalen Zwillingen für den lokalen Druck von nötigen Ersatzteilen.

Bild: BMW Group

Frankreich

In Frankreich gehören zu den Herstellern, die die additive Fertigung in ihren Alltag integriert haben und nutzen, Renault (aber auch seine Marke Alpine) Peugeot oder Bugatti. Die realisierten Anwendungen sind von Konzern zu Konzern recht unterschiedlich, ganz einfach aufgrund der Positionierung der einzelnen Marken. Wenn man Bugatti nimmt, setzt der Hersteller auf den 3D-Druck, um die Leistung seiner Hyperautos und damit immer leichtere Bauteile zu verbessern. Vor kurzem stellte Bugatti ein Chassis per 3D-Metalldruckverfahren her, mit dem das Gewicht der Radaufhängung um 45 % reduzieren werden konnte. Außerdem setzte die Marke Laserfusion ein, um den größten 3D-gedruckten Bremssattel aus Titan herzustellen.

Renault interessiert sich für die Internalisierung dieser Technologien. Renault hat in Flins ein Druckzentrum aufgebaut, in dem verschiedene Technologien – FDM, Multi Jet Fusion und Nachbearbeitungslösungen – zum Einsatz kommen. Der Hersteller druckt sowohl funktionale Prototypen als auch fertige Teile – zum Beispiel personalisierbare Elemente für den Innenraum bestimmter Fahrzeuge oder die Innenspiegelabdeckung des neuen Alpine A110 R, einer auf 900 Exemplare limitierten Serie. Renault hatte uns in einem Interview erzählt: „Im Jahr 2020 begann der Konzern zu überlegen, ob es Sinn macht, Teile in seinen Fahrzeugen in 3D zu drucken. Diese Überlegungen wurden über die gesamte Wertschöpfungskette und bei allen unseren Marken angestellt, und es wurden zahlreiche Zulieferer konsultiert. Heute organisieren wir das Unternehmen rund um dieses 3D-Druckgeschäft für Teile in Serienfahrzeugen.“

Schließlich setzt Peugeot auf additive Fertigung, um bestimmte Teile seiner Fahrzeuge zu konstruieren. Soweit wir wissen, arbeitet der Hersteller mit verschiedenen Dienstleistern zusammen, vielleicht hat er auch in einige Desktop-Drucker für die schnelle Herstellung von Prototypen investiert.

Links: eine von Bugatti 3D-gedruckte Halterung; rechts: ein maßgeschneidertes Teil, das für den Innenraum des Peugeot 308 angefertigt wurde.

Großbritannien

Wenn man an den Automobilbau im Vereinigten Königreich denkt, kommen einem zweifellos hochwertige, klassische Fahrzeuge von führenden Herstellern wie Bentley, Jaguar und Rolls-Royce (jetzt Teil der BMW Group) in den Sinn. Und diese Hersteller setzen zunehmend additive Fertigungstechnologien ein, darunter die oben genannten sowie Bentley, McLaren und MINI (BMW Group). Eine der Hauptarten, in denen wir den Einsatz des 3D-Drucks bei diesen Marken sehen, passt gut zu dem Eindruck, dass die britische Automobilindustrie eine Brutstätte des Luxus ist: Wir sprechen natürlich über die Herstellung von individuell gestaltbaren und einzigartigen Sportwagen. Nehmen Sie zum Beispiel den Fall Aston Martin.

Die Luxusmarke setzt schon seit langem auf den 3D-Druck. Zum ersten Mal wandte sie sich im Jahr 2021 der Polymerextrusion zu und nutzte in jüngster Zeit den 3D-Druck von Kohlenstofffasern (FDM) und Aluminiummetallen, um die Entwicklung des neuen DBR22 zu unterstützen. Aber das ist nicht das einzige Beispiel. Obwohl Rolls Royce wahrscheinlich am bekanntesten für den Einsatz der additiven Fertigung von Metallen für Anwendungen in der Luft- und Raumfahrt ist, hat das Unternehmen auch den 3D-Druck von Metallen und Polymeren in seine Fahrzeuge integriert. Ein aktuelles Beispiel ist der speziell in Auftrag gegebene La Rose Noire, der einen 3D-gedruckten unteren Ansaugkrümmer enthält. Diese Individualisierung ist nicht nur für die Reichen, auch MINI hatte einen 3D-Druckservice für seine Autos, der allerdings inzwischen eingestellt wurde.

Natürlich ist die Individualisierung nicht die einzige Art und Weise, wie diese Automobilunternehmen die additive Fertigung einsetzen. Bentley verfügt in seinem Werk in Crewe über eigene 3D-Druckkapazitäten. Im Jahr 2021 wurden dort 15.000 Komponenten hergestellt, und die Anlagen wurden 2022 erweitert, um Anwendungen wie Prototyping, Personalisierung und Kleinserienfertigung zu ermöglichen. Auch Jaguar gehörte 2020 zu den ersten Unternehmen, die ein AM-Zentrum für ihre Fahrzeuge einrichteten, unter anderem für den Jaguar XE SV Project 8, eines der ersten Fahrzeuge mit 3D-gedruckten Teilen für den Endverbrauch.

Nicht zuletzt hat McLaren die additive Fertigung für den Einsatz in seiner Rennsportabteilung mit Stratasys sowie einer kürzlich geschlossenen Vereinbarung mit Divergent Technologies übernommen. Hier wird AM das Herzstück der nächsten Generation von Supersportwagen sein. Die Möglichkeit, Gewicht zu reduzieren und die dynamische Leistung zu verbessern, ist der Hauptgrund für die Entscheidung des Unternehmens. Dies verdeutlicht die breite Palette von Anwendungen, die britische Automobilhersteller für die additive Fertigung im Automobilsektor gefunden haben.

Ein McLaren-Rennwagen, hergestellt mit Hilfe der FDM- und PolyJet-Technologien von Stratasys (Bild: McLaren)

Italien

Laut einem aktuellen Bericht der Rome Business School werden in Italien jährlich 540.000 Autos produziert (Daten2023), und „der italienische Automobilsektor ist durch einen hohen Fragmentierungsgrad gekennzeichnet: viele Kleinstunternehmen (…) dominieren zahlenmäßig, aber (…) ein großer Teil des Umsatzes des Sektors (85%) wird von Großunternehmen erwirtschaftet, obwohl sie nur 4% des Sektors ausmachen.“ Es ist nicht verwunderlich, dass sich die größten Investitionen in neue Technologien, Materialien und Produkte auf das Segment dieser Großunternehmen konzentrieren.

Der 3D-Druck wird von allen großen italienischen Automobilherstellern eingesetzt oder getestet, die nun in diese Technologie investieren, um Prototypen und endgültige Teile zu entwickeln. Wir sprechen hier von Ferrari, Maserati, Lamborghini, Pagani, Dallara, aber auch von Fiat oder Alfa Romeo. Diese haben im Laufe der Zeit Additive Manufacturing eingesetzt, um die Produktion und die Leistung ihrer Fahrzeuge zu verbessern. Aber nicht nur das, die Unternehmen im italienischen Motor Valley sind auch ein Synonym für Luxus und Individualisierung: Letzteres ist zweifellos einer der Hauptvorteile, den die additiven Technologien bieten.

Ferrari beispielsweise testet den 3D-Druck von Metallen, insbesondere die DMLS-Technologie, um leistungsfähigere Metallkomponenten oder sogar aerodynamische Elemente für seine Fahrzeuge, einschließlich der Formel-1-Fahrzeuge, herzustellen. Ein weiteres Beispiel ist der Einsatz des 3D-Drucks bei der Gestaltung der Karosserie des Maserati MCXtrema. Maserati ist auch dafür bekannt, die PolyJet-Technologie für die individuelle Gestaltung der Sitze seiner Fahrzeuge einzusetzen.

Lamborghini hingegen hat vor einigen Jahren mit dem Lamborghini Sián für Aufsehen gesorgt. Das Unternehmen entschied sich bei dem Projekt für die additive Fertigung. Und zwar nicht nur, weil sie die Herstellung von Bauteilen in geringeren Stückzahlen ermöglicht, sondern vor allem wegen der zahlreichen Anpassungsmöglichkeiten für das Außen- und Innendesign des Autos. Lufteinlässe, Anschlüsse, Halterungen und Gehäuse werden mit der PBF-Polymertechnologie in 3D gedruckt. Schließlich präsentiert die italienische Automobilszene auch jüngere Unternehmen mit völlig neuen Konzepten, man denke nur an XEV und Yoyo, das kleine Stadtauto, vollelektrisch mit 3D-gedruckter Karosserie für eine dynamischere und nachhaltigere Mobilität.

Österreich

Red Bull Racing setzt in der Formel 1 verstärkt auf die additive Fertigung, um das Fahrzeuggewicht zu reduzieren und die Gesamtleistung zu optimieren. In Zusammenarbeit mit Hexagon Manufacturing Intelligence, einem langjährigen Partner von Red Bull Racing, wird 3D-Druck seit mehreren Jahren erfolgreich eingesetzt. Diese Partnerschaft besteht bereits seit 18 Jahren und hat dazu beigetragen, Fertigungsfehler um ganze 50 % zu reduzieren, ein entscheidender Faktor, um die Balance zwischen Qualität und Geschwindigkeit zu halten. Red Bull Racing nutzt Digitale Zwillinge und Simulationen, um Rennwagen zu testen, bevor anschließend physische Prototypen erstellt werden. Der Designprozess erfolgt mit CAD-Software und die Produktion mittels der SLA-Technologie. Dadurch können Prototypen und Teile schnell hergestellt werden, was die Entwicklung beschleunigt und die Zuverlässigkeit erhöht. Der 3D-Druck wird auch für die Herstellung von Drohnen eingesetzt, um die Leistung auf der Rennstrecke zu bewerten, was dem Team einen strategischen Vorteil verschafft, indem es die schnelle Integration von Innovationen erleichtert. Künstliche Intelligenz hilft auch bei der Optimierung des Designprozesses und der Anpassung der Fahrzeuge an verschiedene Klimazonen.

Bild: Bild: Red Bull Racing

Schweden

Die schwedische Automobilindustrie, die durch renommierte Marken wie Volvo und Koenigsegg vertreten wird, setzt in ihren Fertigungsprozessen zunehmend auf die 3D-Drucktechnologie. Volvo, ein wichtiger Akteur auf dem Weltmarkt, hat die von Titomic entwickelte innovative Kaltgasspritztechnik integriert. Diese ausgeklügelte Technologie ermöglicht es, dicke Schichten von Spezialmetallen auf Oberflächen aufzubringen, ohne sie zu schmelzen. Sie wird insbesondere von Volvo Trucks bei der Wartung, Reparatur und Überholung der Motoren seiner schweren Fahrzeuge eingesetzt.

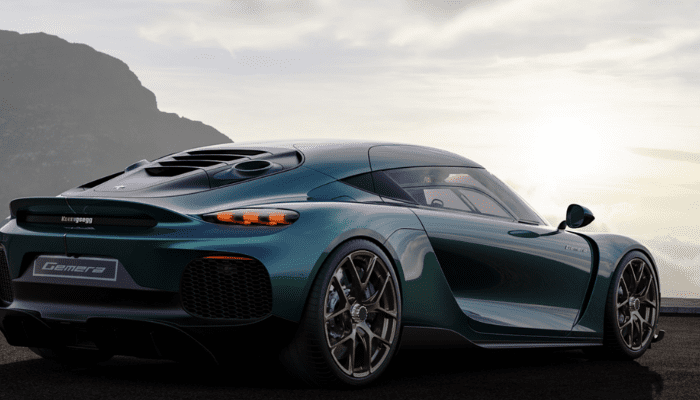

Koenigsegg, das für seine Hypercars bekannt ist, integriert den 3D-Druck insbesondere bei der Herstellung seiner Hybridfahrzeuge, wobei FDM- und Harzdrucker zur Herstellung von Tausenden von Teilen eingesetzt werden. Ihr Gründer und CEO, Christian von Koenigsegg, berichtete, dass die Marke ihr eigenes Harz für diese Prozesse herstellen. Er erläutert: „Wir stellen Gehäuse für elektronische Steuerungen, Düsen für Sprühgeräte, Querruder und andere Teile bei hohen Temperaturen her.“ Koenigsegg verwendet die 3DPrinterOS-Software auch, um seinen Produktionsprozess zu verbessern, indem es den 3D-Druck für die schnelle Erstellung von Prototypen und das Testen von Komponenten nutzt, was die Produktion effizienter und kostengünstiger macht.

Bild: Koenigsegg

Spanien

Obwohl der 3D-Druck im Automobilsektor in Spanien vor einigen Jahren noch nicht sehr weit entwickelt war, wird die Demokratisierung der additiven Technologien für die Entwicklung von Komponenten heute von dieser Branche angeführt. Einem von Sernauto veröffentlichten Bericht zufolge ist Spanien der viertgrößte Hersteller von Automobilkomponenten in Europa, mit mehr als 1.000 Unternehmen in diesem Sektor. Viele dieser Unternehmen setzen den 3D-Druck bereits in ihrer Tätigkeit ein, wie z. B. SEAT, CUPRA oder LIUX, um nur einige zu nennen. Die beiden erstgenannten Unternehmen, die zur Volkswagen-Gruppe gehören, verfügen über Zentren für die additive Fertigung, in denen sie mehrere 3D-Lösungen unterbringen. Zu den eingesetzten Technologien gehören Multi Jet Fusion, SLS, FDM und PolyJet. Nach Angaben von SEAT handelt es sich bei 80 % der hergestellten Teile um Prototypen, während der Rest auf Komponenten und Werkzeuge entfällt.

LIUX hingegen ist eine spanische Marke, die sich zum Ziel gesetzt hat, die Elektro-Auto-Industrie mithilfe neuer Technologien zu revolutionieren. Zu den herausragendsten Entwicklungen gehört das LIUX Animal, ein Elektrofahrzeug, das in 3D mit recycelten oder pflanzlichen Materialien gedruckt wird. Dank der additiven Fertigung konnte das Unternehmen 70 % des Energieverbrauchs einsparen und das Gewicht der Karosserie, die Produktionszeiten und die CO2-Emissionen reduzieren.

Bild: SEAT

Tschechische Republik

Der europäische Automobilhersteller ŠKODA AUTO, Teil des Volkswagen-Konzerns und größter Arbeitgeber in Tschechien, setzt seit Jahren auf die 3D-Drucktechnologien zur Entwicklung neuer Modelle, für Prototyping und Ersatzteile sowie für Materialtests im Rahmen der Massenproduktion. Besonders in der Pilothalle von ŠKODA werden Kunststoffe mittels 3D-Druck für Analysen und Tests verarbeitet. ŠKODA betreibt in der Produktions- und Logistikabteilung eine 3D-Druckfarm mit rund 50 Druckern, darunter Prusa FDM-Drucker. Die 3D-Drucklösung im Hauptwerk Mladá Boleslav wurde mit dem Ziel errichtet, anspruchsvolle Bauteile wie Formpolster und Vorrichtungen zur Messung von Fugengrößen schnell und präzise herzustellen. Außerdem führte der Erfolg dieser Anlage zur Ausweitung des Kunststoff-3D-Drucks auf weitere Standorte.

Dank der Flexibilität der 3D-Drucktechnologie konnten Techniker von ŠKODA Prototypen und Ersatzteile eigenständig entwickeln und verfeinern. So war es innerhalb kürzester Zeit möglich, Bauteile nicht mehr extern zu beziehen, sondern direkt im Werk zu drucken. Die Vorteile liegen klar auf der Hand: schnellere, effizientere und kostengünstigere Produktion von Werkzeugen und Bauteilen. „Bei ŠKODA AUTO nutzen wir den 3D-Druck, um Bauteile und Werkzeuge schneller, effizienter und kostengünstiger herzustellen und nutzen dabei gezielt Technologien aus der Industrie 4.0.“, erklärt Michael Oeljeklaus, Vorstand für Produktion und Logistik bei ŠKODA AUTO.

Wussten Sie, dass diese europäischen Automobilhersteller auf 3D-Druck setzen? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: Sernauto