Warum wendet sich die Formel 1 dem 3D-Druck zu?

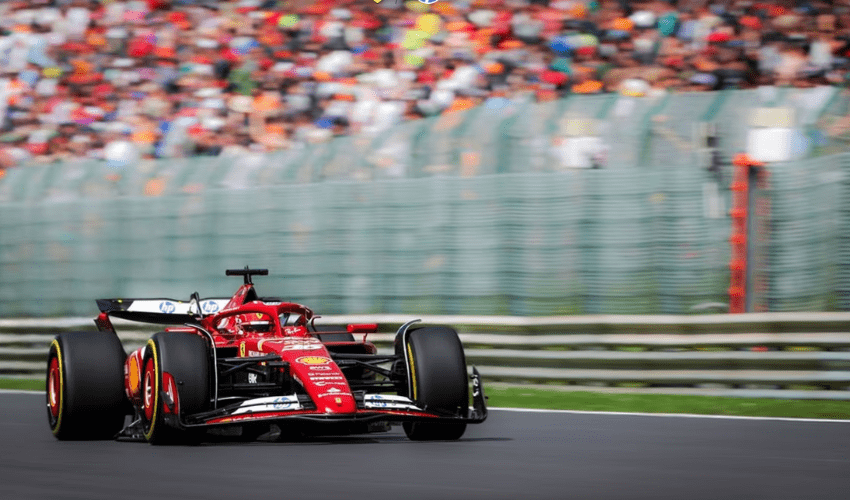

Die Formel 1, der Motorsport schlechthin, ist ein anspruchsvoller Bereich, in dem das Streben nach Leistung und Geschwindigkeit von entscheidender Bedeutung ist. Doch hinter jeder Sensation, die den Zuschauern geboten wird, zählt jeder Bruchteil einer Sekunde. Außerdem hängt die Leistung nicht nur von den Fähigkeiten des Fahrers ab, sondern auch von der technischen Optimierung des Autos. Im Mittelpunkt dieser ständigen Suche steht der 3D-Druck, der sich als revolutionäre Technologie etabliert hat. Die Autos der letzten Jahre sind ein gutes Beispiel für diesen Fortschritt, da sie zunehmend den 3D-Druck nutzen, um ihre Leistung zu maximieren. Die additive Fertigung, die Anfang der 2000er Jahre im Motorsport eingeführt wurde, ermöglicht die Herstellung von Teilen, die sowohl leicht als auch leistungsstark sind und gleichzeitig die strengen Vorschriften der FIA (Fédération Internationale de l’Automobile) einhalten.

Die Formel 1 entwickelt sich ständig weiter, indem sie Methoden zur schnellen Erstellung von Prototypen und zur Herstellung komplexer Teile mithilfe des 3D-Drucks einführt. Die F1-Teams integrieren dies zunehmend. Im Laufe der Jahre haben sich Partnerschaften zwischen den Rennställen und den Pionieren des 3D-Drucks herausgebildet. Wie sieht die konkrete Nutzung des 3D-Drucks in der Formel 1 aus? Welche Vorteile und Herausforderungen bringt diese Technologie mit sich? Und welche Zukunftsperspektiven bietet sie in diesem so anspruchsvollen Bereich? Schnallen Sie sich an und finden Sie es in diesem Artikel heraus.

Mclaren ist einer der Rennställe, die den 3D-Druck am häufigsten für ihre Boliden einsetzen (Bild: Stratasys)

Rennställe, die sich dem 3D-Druck zuwenden

Der Motorsport ist für seine ständige Innovation bekannt, und die Formel 1 ist oft führend, wenn es um neue Technologien geht. Tatsächlich sorgt der 3D-Druck für die Entwicklung der Formel-1-Autos, wobei sich die Rennställe immer häufiger an die führenden Anbieter dieser Technologie wenden, um ihre Leistung zu optimieren. Hier einige Beispiele: Red Bull Racing, seit 2022 Konstrukteurs-Champion, arbeitet seit 18 Jahren mit Hexagon Manufacturing Intelligence zusammen. Diese Partnerschaft hat es dem Team ermöglicht, innovative Technologien zu testen und zu übernehmen und gleichzeitig die Sicherheit und Zuverlässigkeit seiner Autos zu gewährleisten, wodurch es auf der Rennstrecke Sekundenbruchteile gewinnen konnte. Red Bull Racing nutzt unter anderem digitale Zwillinge und Simulationen, um ihre Autos virtuell zu entwerfen und zu testen, bevor physische Prototypen hergestellt werden.

McLaren F1 Racing verwendet 20 Stratasys 3D-Drucker zur Herstellung von über 9.000 Teilen pro Jahr und nutzt den 3D-Druck zur Herstellung von Prototypen. Visa Cash App RB hat auch mit ROBOZE zusammengearbeitet, um das Design und die Produktion wichtiger Komponenten für ihre Rennwagen zu überdenken. Alpine wiederum wird seit über 20 Jahren von 3D Systems unterstützt und verfügt über zahlreiche SLA- und LPBF-Maschinen. Pat Warner, ADM Manager bei Alpine, erklärt: „3D Systems ist unser Hauptpartner für alle unsere internen Geräte und Materialien, die wir dann je nach Bedarf an verschiedene Unternehmen auslagern.“

So wird der Einsatz von 3D-Druckern in der Formel 1 zwar schon seit einiger Zeit praktiziert, findet aber immer mehr Verbreitung. Laut Pat Warner hatte der ehemalige Formel-1-Rennstall Renault F1 Team seinen ersten 3D-Drucker bereits 1998 erworben. Die Bedeutung des 3D-Drucks hat jedoch erst in den 2010er Jahren richtig zugenommen.

Welche konkreten Anwendungen und Technologien der additiven Fertigung werden in der Formel 1 eingesetzt?

Im Bereich der Anwendungen zeichnet sich der 3D-Druck durch seine Effizienz bei der schnellen Herstellung von Prototypen aus, eine Eigenschaft, die besonders für die Formel-1-Rennställe von Vorteil ist. Mit dieser Technologie können neue Teile entworfen, hergestellt und getestet werden, wodurch der Entwicklungszyklus von Innovationen beschleunigt wird. Außerdem ist der 3D-Druck nicht nur auf Prototypen beschränkt: Er wird auch zur Herstellung von funktionalen Komponenten verwendet, die direkt in die Rennwagen eingebaut werden.

Was die eingesetzten Technologien betrifft, so wird das Fused Deposition Modeling (FDM) häufig für die schnelle Herstellung von Prototypen und Mustern in der Formel 1 verwendet. Polymere, insbesondere Nylons, werden aufgrund ihrer mechanischen Eigenschaften häufig ausgewählt. Darüber hinaus werden häufig Hochleistungsthermoplaste wie PEKK und PEEK verwendet. Diese Materialien werden wegen ihrer hohen Hitzebeständigkeit bevorzugt, die in einer Umgebung, in der die Temperaturen über 1000 Grad steigen können, wie es bei bestimmten Teilen eines Einsitzers oft der Fall ist, von entscheidender Bedeutung ist. Im Jahr 2014 führte McLaren innovativ das erste 3D-gedruckte Teil für seine Rennwagen ein: einen Ventildeckel für den Motor, der mithilfe der FDM-Technologie hergestellt wurde. Später erweiterte der Rennstall seine Nutzung des 3D-Drucks, indem er eine strukturelle Halterung zur Befestigung der Hydraulikleitung am Rennwagen MCL32 herstellte. Diese mithilfe der FDM-Technologie entworfene Halterung aus kohlefaserverstärktem Nylon wurde in nur vier Stunden gedruckt.

Die hydraulische Rohrhalterung für den Einsitzer MCL32 wird mithilfe der FDM-Technologie in 3D gedruckt. (Bild: Mclaren)

„Die Stereolithographie (SLA) wird bei Alpine weitgehend zur Herstellung der sichtbaren Teile unseres Windkanals verwendet“, sagt Pat Warner. „Sowohl die Karosserie als auch viele interne Strukturen werden mit der SLA- und SLS-Technologie hergestellt.“ Im Gegensatz zur FDM-Technologie ermöglicht SLA die Herstellung von Teilen mit komplexen Geometrien und hohem Detailgrad, die oftmals speziellen Anforderungen entsprechen.“ Patrick Warner betont, dass für die Tests im Windkanal 600 Teile pro Woche mittels additiver Fertigung hergestellt werden müssen, ein Volumen, das nur von einem Team aus fünf spezialisierten Ingenieuren bewältigt werden kann. Er erläutert: „Mit herkömmlichen Fertigungsmethoden könnte dieser Bedarf nicht gedeckt werden.“

Additive Fertigungstechnologien, bei denen ein Pulverbett verwendet wird, wie selektives Lasersintern (SLS) und Laserschmelzen, werden in der Formel 1 häufig eingesetzt. Beispielsweise verwendete Ferrari 2017 die DMLS-Technologie, um ein aerodynamisches Element für seinen Wagen herzustellen. Im Gegensatz zu FDM- oder SLA-Methoden bietet der 3D-Druck mittels Pulverbettschmelzverfahren mehrere Vorteile, z. B. die Fähigkeit, isotrope Teile herzustellen, oftmals ohne die Notwendigkeit von Stützstrukturen, was die Nachbearbeitungszeit verringert. Zu den hergestellten Metallteilen gehören häufig Auspuffanlagen, Motorkomponenten und Aufhängungen.

Welche Vorteile bietet die additive Fertigung in der Formel 1?

Die additive Fertigung bietet im Vergleich zu herkömmlichen Fertigungsmethoden zahlreiche Vorteile, insbesondere in der Formel 1, wo die Anforderungen besonders hoch sind. In der Formel 1 ist es eine der Prioritäten, das Gewicht der Fahrzeuge zu senken, was sich in einer Reihe von Verbesserungen niederschlägt: schnellere Beschleunigung, höhere Höchstgeschwindigkeit, besseres Handling, effektiveres Bremsen, geringerer Kraftstoffverbrauch und geringere Reifenbelastung. Der 3D-Druck erweist sich als ideale Lösung, um dieses Ziel zu erreichen, da er die Herstellung von leichteren Bauteilen ermöglicht. Die schnelle Herstellung von Teilen ist ebenfalls wichtig, um wettbewerbsfähig zu bleiben. Wenn ein Teil während eines Rennens bricht oder dringend geändert werden muss, bietet der 3D-Druck eine sofortige Lösung. Er ermöglicht es, Teile in kürzester Zeit zu entwerfen, herzustellen und einzubauen und hilft so den Teams, Probleme auf der Rennstrecke schnell zu lösen oder Verbesserungen für die nächsten Rennen einzubauen.

Außerdem bietet sie eine hohe Flexibilität bei der Gestaltung. Ingenieure können mit komplexen Geometrien und innovativen Materialien experimentieren, ohne die Einschränkungen traditioneller Fertigungsmethoden wie Gießen oder maschinelle Bearbeitung. Es ist möglich, Bauteile mit komplexen inneren Strukturen wie Gitter- oder Wabenstrukturen herzustellen, die mit herkömmlichen Methoden nicht möglich sind.

Mithilfe der additiven Fertigung konnte das Alpine F1 Team die Länge der Stoßdämpferfedern optimieren und gleichzeitig alle notwendigen Funktionen auf kompaktem Raum unterbringen. (Bild: 3D Systems)

Obwohl die additive Fertigung viele Vorteile bietet, ersetzt sie die herkömmlichen Fertigungsmethoden nicht, sondern ergänzt sie vielmehr. Tatsächlich können die Synergien zwischen den beiden Techniken den Produktionsprozess stark optimieren. So können beispielsweise wichtige Teile oder Teile, die eine hohe Festigkeit erfordern, mit herkömmlichen Methoden hergestellt werden, während der 3D-Druck für komplexe Bauteile oder schnelle Prototypen eingesetzt werden kann. Dadurch können die spezifischen Stärken der einzelnen Techniken genutzt werden. Bei Kunststoffteilen beispielsweise ist das Spritzgussverfahren aufgrund seiner technologischen Reife und der Materialvielfalt oftmals immer noch die bevorzugte Methode. Der 3D-Druck hat jedoch einen besonderen Vorteil: Er benötigt keine Formen, was die Herstellung komplexer Teile erleichtert. Häufig ist es die Form selbst, die im 3D-Druckverfahren hergestellt wird, bevor das endgültige Teil bearbeitet wird. Pat Warner betont: „Die additive Fertigung ersetzt weder den Spritzguss noch die maschinelle Bearbeitung, sondern ist ein zusätzliches Werkzeug im Arsenal der Produktion. Jede Technologie hat ihre Rolle und harmoniert miteinander, um das gewünschte Teil herzustellen.“

Auf dem Weg zu einer umweltfreundlichen Formel 1?

In Bezug auf die Umwelt ist die zunehmende Einführung des 3D-Drucks Teil des Ziels der Formel 1, bis 2030 emissionsfrei zu werden. Ab 2026 werden außerdem bedeutende Änderungen eingeführt, die auch Nachhaltigkeitsanforderungen an die Rennwagen beinhalten. McLaren veranschaulicht diesen Trend durch seine Partnerschaft mit Stratasys, indem es recycelte Materialien als Filamente verwendet, um den Abfall zu reduzieren. Die Integration des 3D-Drucks in die Formel 1 ist jedoch nicht ohne Herausforderungen. Pat Warner erklärt: „Wir haben eine von der FIA erstellte Liste von Materialien, die für das Auto zugelassen sind. Wir können zwar vorschlagen, neue Materialien zu dieser Liste hinzuzufügen, aber das erfordert die Zustimmung aller Mitglieder. Dementsprechend sind unsere Möglichkeiten etwas eingeschränkt“.

Was halten Sie von Formel 1 und 3D-Druck in Zusammenarbeit? Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN und auf Youtube zu finden.