Warum korrodiert 3D-gedruckter Edelstahl in einer maritimen Umgebung?

Warum ist 3D-gedruckter 316L-Edelstahl anfällig für Lochfraßkorrosion im Meerwasser? Das ist die Frage, die Forscher des Lawrence Livermore National Laboratory fleißig zu beantworten versuchen. Ihre gründliche Untersuchung dieses Metalls, das in der Schifffahrt eingesetzt wird, soll die Ursachen für seine Zersetzung aufdecken. Ihre Ergebnisse deuten darauf hin, dass sich Schlacke, die beim Laserschmelzen zurückbleibt, an der Oberfläche des Materials ansammelt und zur Bildung von Hohlräumen oder Gruben führt.

Metalle, die in vielen industriellen Anwendungen eingesetzt werden, unterliegen häufig der Korrosion, d. h. der Zersetzung durch chemische Reaktionen, die durch die Umwelt verursacht werden. Korrosion kann kontrolliert werden, aber es ist wichtig zu wissen, was sie verursacht. Es gibt verschiedene Formen der Korrosion, darunter Lochfraß. Konkret bedeutet dies, dass die schützende Oxidschicht des Metalls abgebaut wird und das Metall dabei Elektronen verliert. In einer aquatischen Umgebung kommt es zu einer elektrochemischen Reaktion, die zur Bildung kleiner Löcher führt, daher der Name Lochfraß“. Die Schwere der Auswirkungen auf das betreffende Teil hängt von der Tiefe dieser Hohlräume ab. Interessanterweise stellt die Kontrolle der Lochfraßkorrosion im Meerwasser eine große Herausforderung dar. Genau aus diesem Grund wird in der Schifffahrt Edelstahl 316L verwendet, der für seine außergewöhnlichen mechanischen Eigenschaften und seine Widerstandsfähigkeit gegen Lochfraß bekannt ist.

Metazerstörung (oder Korrosion).

Aber kann 3D-gedruckter 316L-Edelstahl die Lochfraßkorrosion wirksam eindämmen? Da die Schifffahrtsindustrie ein wachsendes Interesse an der additiven Fertigung sowohl von Polymeren als auch von Metallen zeigt, gewinnt diese Frage an Bedeutung, insbesondere im Hinblick auf die Zertifizierung von Metallen. Dies ist der Grund, warum Forscher des Lawrence Livermore National Laboratory diese Studie in Angriff genommen haben. Hauptautorin Shohini Sen-Britain erklärt: „Lochfraßkorrosion ist aufgrund ihrer stochastischen Natur extrem schwer zu verstehen, aber wir haben die Materialeigenschaften ermittelt, die diese Art von Korrosion verursachen oder auslösen. Obwohl unsere Schlacken anders aussahen als die, die bei konventionell hergestellten Werkstoffen beobachtet wurden, stellten wir die Hypothese auf, dass sie eine Ursache für Lochfraßkorrosion in 316L sein könnten.“

In ihrer Studie entdeckte das Team, dass auch 3D-gedrucktes Metall diesem Phänomen der Lochfraßkorrosion unterliegt, und dass es durch Schlacken verursacht wird, die durch Desoxidationsmittel wie Silizium und Mangan entstehen. Bei herkömmlichen Herstellungsverfahren kann diese Schlacke jedoch mit Werkzeugen wie Schleifmaschinen entfernt werden. Bei der additiven Fertigung ist diese Art der Nachbehandlung jedoch nicht mehr sinnvoll.

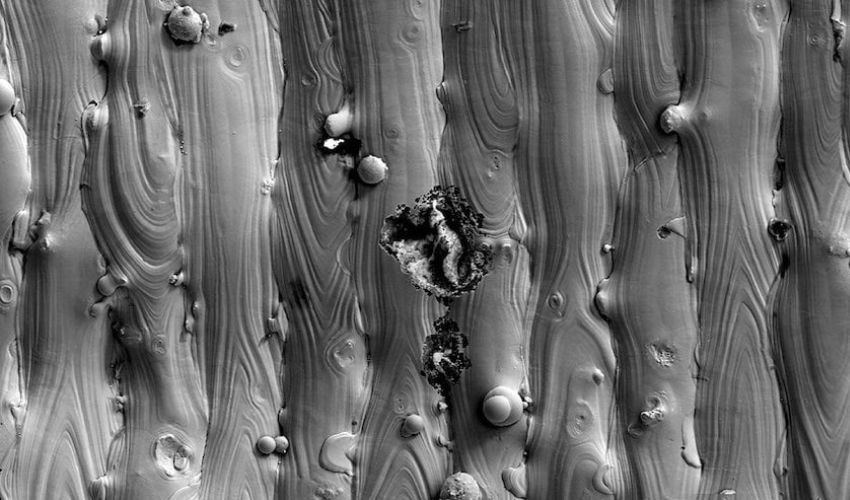

Mithilfe von Methoden wie der Transmissionselektronenmikroskopie und dem Ionenstrahlfräsen untersuchten die Forscher die Schlacke im 3D-gedruckten Metall genau und zogen daraus wichtige Schlüsse. Sie entdeckten, dass diese Prozesse Diskontinuitäten im Stahl erzeugten, die das Eindringen von Meerwasser und die anschließende Zersetzung des Teils ermöglichten. Diese Entdeckung eröffnet die Möglichkeit, die mechanischen Eigenschaften des Materials zu verändern und seine Korrosionsbeständigkeit zu verbessern und damit sein Anwendungspotenzial zu erweitern. Das Verständnis der Mechanismen, die der Verschlackung zugrunde liegen, könnte zur Entwicklung von Bauteilen mit verbesserter Wasserbeständigkeit, Haltbarkeit und struktureller Integrität führen.

Das Laserschmelzen in einem Pulverbett könnte zu einem besseren Verständnis der Lochfraßkorrosion führen.

Die Forscher fügen hinzu: „Wenn wir das Material in 3D drucken, hat es bessere mechanische Eigenschaften, und aus unserer Forschung wissen wir auch, dass es auch besser für die Korrosion ist“, so Voisin. „Das Oberflächenoxid, das sich während des Prozesses bildet, entwickelt sich bei hohen Temperaturen, und das verleiht dem Material ebenfalls viele verschiedene Eigenschaften. Das Spannende ist, zu verstehen, warum das Material korrodiert, warum es besser ist als andere Techniken und welche Wissenschaft dahinter steckt. Es bestätigt sich immer wieder, dass wir mit dem Laser-Pulverbett-Schmelzverfahren unsere Materialeigenschaften verbessern können, und zwar weit über das hinaus, was wir mit anderen Verfahren erreichen können.“

Dazu muss die Formulierung des Metallpulvers von Anfang an geändert werden, um die Entfernung von Silizium und Mangan zu gewährleisten, die als Verursacher von Schlackenbildung und anschließender Korrosion bekannt sind. Dies ist ein vielversprechender Fortschritt, nicht nur für den maritimen Bereich, sondern auch für verschiedene andere anspruchsvolle Industrien! Um mehr über dieses Projekt zu erfahren, klicken Sie HIER.

Was halten Sie von dieser Erklärung des Lochfraßes? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Bildnachweise: Thomas Voisin/LLNL