Der WAAMathon #2 gibt Wire Arc Additive Manufacturing (WAAM) eine Bühne

Die Branche der additiven Fertigung ist eine sehr dynamische, in der fortwährend neue Verfahren und technologische Ansätze entwickelt werden. Obwohl wir im 3D-Druck häufig von Kerntechnologien bzw. Familien sprechen, gibt es innerhalb dieser Kategorien zahlreiche untergeordnete Technologien. Weniger bekannt ist allerdings nicht gleichzusetzen mit weniger tauglich. So gilt es, diese Subkategorien aus ihren Schubladen hervorzuholen und ins verdiente Rampenlicht zu rücken. Die Veranstaltung WAAMathon #2 zielt genau darauf ab, indem sie Wire Arc Additive Manufacturing (WAAM) eine Bühne gibt und Fachleute aus Industrie und Forschung zum Austausch versammelt.

Mit über 70 Teilnehmern bei der ersten Ausgabe im September 2023 stieß das Event auf positive Resonanz. Schon damals stand fest, an diesen Erfolg anzuknüpfen und das Bewusstsein für diese Technologie schärfen zu wollen. „Der Erfolg der ersten Konferenz hat gezeigt, wie wichtig es ist, einen umfassenden Blick auf die verschiedenen Facetten der WAAM-Technologie zu werfen,” sagt Dr. Jan-Marc Lischka, Geschäftsführender Direktor der Berlin.Industrial.Group. (B.I.G.) und fährt fort: “Mit dem WAAMathon #2 will die B.I.G. das Potenzial dieser Technologie weiter fördern und den Austausch von Innovationen in der Branche vorantreiben.“ Die veranstaltende B.I.G. ist eine Holding, die sich aus spezialisierten Tech-Startups und Unternehmen zusammensetzt, und in Zusammenarbeit mit den Sponsoren GEFERTEC und voestalpine Bühler Welding nun die zweite Ausgabe des Events organisiert. Der WAAMathon #2 findet so am 21. Mai im Steigenberger Hotel am Kanzleramt in Berlin statt und lädt von 8:30 Uhr bis 17:30 Uhr zu einem spannenden Informationstag mit anschließendem Networking. Doch warum ausgerechnet WAAM und warum ein eigenes Event dazu?

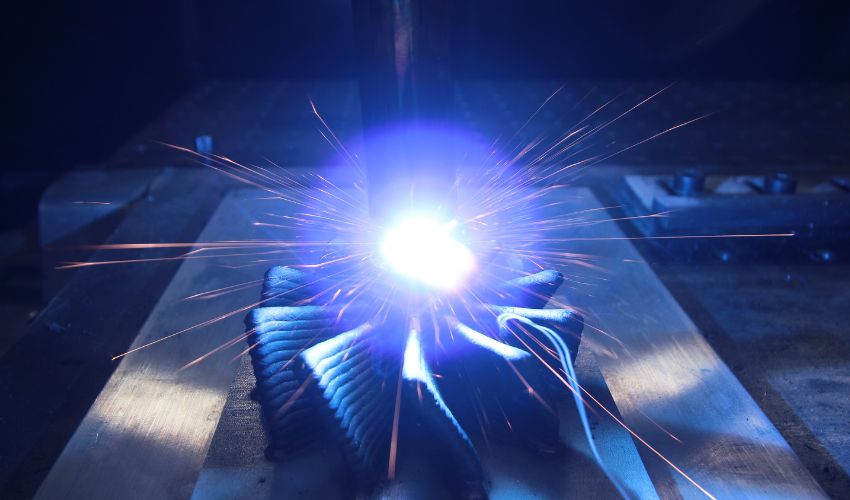

Eine Nahaufnahme des WAAM-Prozesses. (Bild: Berlin.Industrial.Group.)

WAAM, eine Nischentechnologie

WAAM gehört zur DED-Familie, deren Technologien auf Materialabscheidung unter konzentrierter Energie basieren. In der Regel wird Metallpulver oder Draht durch eine Düse, welche an einem mehrachsigen Arm befestigt ist, auf eine Bauplatte aufgetragen. Eine fokussierte Energiequelle, meistens Laser oder Elektronenstrahlen, sorgen dafür, dass das Material schmilzt. Nicht so allerdings bei WAAM, denn hier kommt ein Lichtbogen als Wärmequelle zum Einsatz. Dieser Ansatz fußt auf der Technik des Lichtbogenschweißens und bringt das grundlegende Know-how aus dem Schweißen in die additive Fertigung ein.

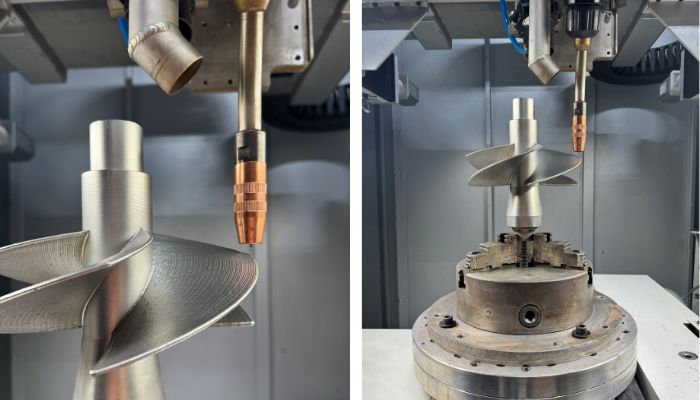

Wie andere DED-Technologien auch, wird WAAM zum Fertigen von neuen Teilen, zur Reparatur an bestehenden Teilen und zur Reproduktion von obsoleten Teilen genutzt, um beispielsweise ältere Maschinen erhalten zu können. Das Verfahren kann für Prototypen, Einzelteile oder auch Kleinserien genutzt werden, auch erste Versuche mit Großserien sind bereits im Gange. Im direkten Vergleich mit anderen 3D-Metalldrucktechnologien besticht WAAM vor allem mit seinen wirtschaftlichen Vorteilen. Die hohe Druckgeschwindigkeit sorgt für kürzere Produktionszeiten, die daher weniger Kosten verursachen. Darüber hinaus kann bei WAAM Material eingespart werden, was ebenfalls zur Kosteneinsparung beiträgt.

Auch feine Obefläche lassen sich mit den richtigen Parametern im WAAM-Verfahren erzielen. Der hier additiv gefertigte Inducer kann nach dem Druck mit minimaler Nachbearbeitung direkt in Pumpen eingesetzt werden. (Bild: GEFERTEC GmbH)

Die große Bandbreite an kompatiblen Metallen eröffnet das Feld für zahlreiche Anwendungen. Da auch großformatige Teile produziert bzw. repariert werden können, erfreut sich WAAM in der Luft- und Raumfahrt, der Verteidigungsindustrie, im Automobilbau oder dem Energiesektor großer Beliebtheit. In der jüngsten Vergangenheit zeugten Beispiele von der Naval Group, die Propeller für ihr Minenjagdboot Andromeda per WAAM fertigte, oder Relativity Spaces Einsatz für die Trägerrakete Terran 1 vom Fortschritt der Technologie. Auch BMW setzt verstärkt auf WAAM, um effizienter und nachhaltiger große Teile zu produzieren. Den Aspekt der Nachhaltigkeit hebt auch Johannes Zuckschwerdt, Geschäftsführer von GEFERTEC hervor: „WAAM hilft, den CO2-Footprint in der Fertigung zu reduzieren und die Abhängigkeit von globalen Lieferketten zu verringern, indem es eine ressourcenschonende, lokale Produktion ermöglicht. Für GEFERTEC ist diese Technologie, die in unserer DNA steckt, ein wichtiger Beitrag zu einer nachhaltigeren und unabhängigen Industrie.“

WAAMathon #2 für Aufklärung und Fortschritt der Technologie

Auch wenn diese namhaften Unternehmen zu einem erhöhten Verständnis der Technologie beitragen und das Scheinwerferlicht auf WAAM lenken, handelt es sich dabei dennoch um eine seltenere und daher unterschätzte AM-Technologie. Anwender, die mit WAAM liebäugeln, schrecken zurück, da sie sich Sorgen um die Maßgenauigkeit der Teile machen oder nicht wissen, wie sie ihre Teile qualifizieren. Angst ist bekanntlich ein schlechter Berater und ein noch schlechterer Wegweiser. Um mit den Zweifeln zum Verfahren und dessen Implementierung aufzuräumen, bringt der WAAMathon #2 Expertinnen, Vordenker und Interessierte zusammen. Ziel der Veranstaltung ist es, zu informieren, Bewusstsein zu schaffen, Austausch anzuregen und so die Nutzung von WAAM voranzutreiben.

Um diesem Vorhaben nachzukommen, setzen die Veranstalter auf ein Format aus Networking und Fachvorträgen zu wissenschaftlichen Erkenntnissen oder konkreten Anwendererfahrungen. Die Beiträge werden auf Englisch gehalten und werden parallel auf zwei Bühnen stattfinden. Als Moderatoren führen Stefanie Brickwede, Managing Director von Mobility goes Additive, und Jan-Marc Lischka, Geschäftsführender Direktor der B.I.G., durchs Programm. Highlights des umfangreichen Line-ups sind die Diskussion darüber, wo WAAM zwischen anderen Technologien seinen Platz findet (vorgetragen von der FIT AG) und wie DED-Technologien den Fortschritt der AM-Industrie antreiben (AM Powers). Auch Anwendungsbeispiele werden nicht zu kurz kommen und Teilnehmer lernen aus erster Hand, wie WAAM eingesetzt wird, um Leichtbau-Teile (TU Brandenburg), großformatige Komponenten (EWM), Ersatzteile für die Bahn (Alstom) und Komponenten für die Raumfahrt (GEFERTEC) und Schifffahrt (Deep Manufacturing) zu fertigen.

Schaufeln an Rotor und Stator einer Turbine sorgen für eine optimale Energieeffizienz bei der Umwandlung von thermischer in elektrische Energie. (Bild: photosoup – Fotolia.com)

Darüber hinaus wird der aktuelle Stand der Wissenschaft präsentiert und ein Blick in die Zukunft der Technologie gewagt, die sich an den Fortschritten von KI für Prozesssteuerung entlang entwickelt. Experte zu diesem Thema ist Dr. Amin S. Azar, Gründer und CEO von 3D-Components AS, der im WAAMathon eine ideale Bühne sieht, die Vorteile und Vielfältigkeit der Technologie hervorzuheben:

„Additive Fertigung revolutioniert die Art und Weise, wie wir Bauteile herstellen. WAAM spielt dabei bereits heute eine wichtige Rolle. Der WAAMathon als Fachkonferenz schafft die perfekte Plattform, um Experten von Herstellern, Forschung und Anwendung zusammenzubringen. Hier können Innovationen wie die KI-gestützte Prozessoptimierung vorangetrieben und zukunftsweisende Lösungen gemeinsam diskutiert werden. Ich freue mich sehr, als Referent ein Teil davon zu sein.“

Wenn Sie an einer Teilnahme am WAAMathon#2 2025 interessiert sind, sollten Sie den 21. Mai in Ihrem Kalender blockieren und Ihre Reise nach Berlin buchen. HIER können Sie sich über die Veranstaltung weiter informieren und Ihre Tickets buchen.

Werden Sie den WAAMathon #2 besuchen? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: Berlin.Industrial.Group.