Kunst-Godwin verwendet das Metal-AM-System von VELO3D zur Fertigung meterhoher Teile

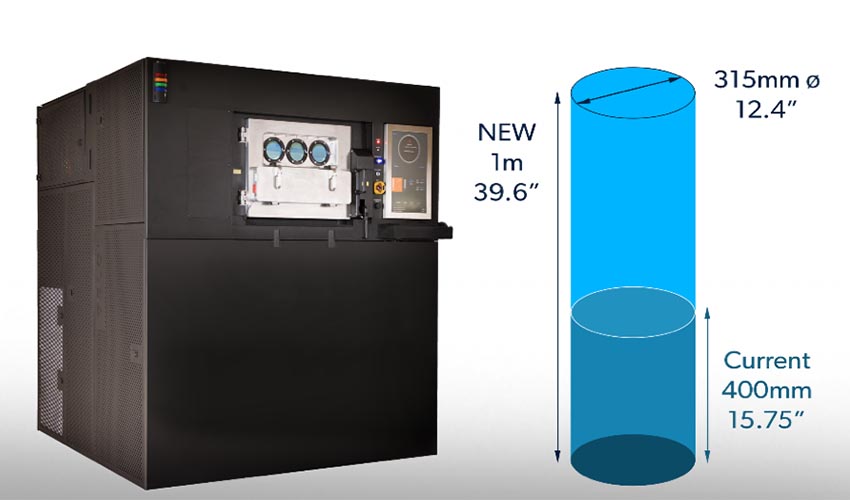

Das vergangene halbe Jahr war sehr erfolgreich für VELO3D: Das Unternehmen brachte einen neuen 3D-Drucker für Metall auf den Markt und erzielte in einer Finanzierungsrunde der Serie D 28 Millionen Dollar. Vor einigen Tagen hat das Unternehmen außerdem bekannt gegeben, dass es weitere 12 Millionen Dollar von neuen strategischen Investoren erhalten hat, wodurch sich die Gesamtfinanzierung auf 150 Millionen Dollar beläuft. Während der Markteinführung gab das Unternehmen bekannt, dass die neuste Generation seines Metall-AM-System mit Fokus auf die Größe der Druckkammer entwickelt wurde. Nach Angaben des Herstellers ist der 3D-Drucker mit einer vertikalen Achse von 1 Meter das weltweit größte System für das Metallpulverbettverfahren mit einer geschlossenen Kammer. VELO3D gab außerdem bekannt, dass der erste Kunde von VELO3D Knust-Godwin sein wird, eine renommierte Präzisionsfertigungswerkstatt, die in neue Industriebereiche expandieren möchte und das enorme Potenzial des industriellen 3D-Drucks von Metall erkannt hat. Das Unternehmen dürfte mit der Auslieferung seines neuen Systems im 4. Quartal 2020 beginnen.

Das Sapphire-System von VELO3D basiert auf der firmeneigenen Technologie zur Herstellung von Metallteilen ohne Stützstrukturen. Stützstrukturen verursachen erhebliche Konstruktions- und Fertigungsbeschränkungen und sind bei vielen additiven Verfahren im Bereich Metall üblich, einschließlich der am weitesten verbreiteten Technologie, dem Laserschmelzen. Die Möglichkeit, Metallteile ohne diese Einschränkungen herzustellen, ist einer der Hauptvorteile des VELO3D-Systems. Mike Corliss, Vice President of Technology bei Knust-Godwin, und Zach Murphree, Vice President, Technical Partnerships bei VELO3D, arbeiten gemeinsam daran, das Sapphire-System in Knust-Godwins Falte der High-End-Fertigungsprozesse einzubringen, um die Vorteile des 3D-Drucks zu nutzen.

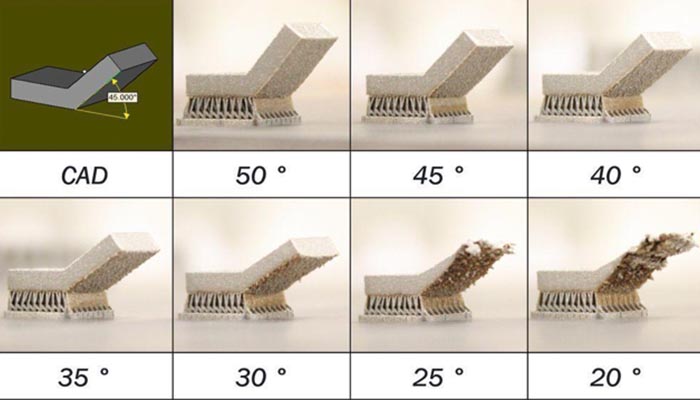

Stützstrukturen dienen dem Verhindern von Verformungen. VELO3D’s stützloser Prozess ermöglicht es Ihnen, niedrige Winkel ohne Ausschuss zu drucken (Bildnachweis: Protolabs)

Was sind die Vorteile der additiven Fertigung mit Metall?

Auch wenn die subtraktive Fertigung höchstwahrscheinlich immer eine wichtige Rolle in der Produktion spielen wird, so kommt AM doch auch eine Schlüsselrolle zu. In den letzten 8 Jahren hat Knust-Godwin in Metall-3D-Druck investiert, obgleich das Unternehmen bei der Herstellung seiner Produkte immer noch hauptsächlich auf subtraktive Methoden setzt. Die Präzisionswerkstatt erkannte schon früh, dass sie bei vielen der von ihr hergestellten Teile die additive Fertigung anwenden konnte. Mike Corliss erklärt: „Wir sind sicher, dass dies dazu beitragen wird, die Maschinenzeit und die Wartezeit zu reduzieren und in einigen Bereichen sogar dazu beitragen wird, Einschränkungen der Geometrie – einschließlich des Gewichts des Teils und der Größe des Teils – zu verringern.

Der Grund dafür ist, dass die additive Fertigung von Metallen ein enormes Potenzial für die Herstellung komplexer Produkte bietet, wodurch die Komponenten kleiner, leichter, langlebiger, funktioneller, zuverlässiger und kostengünstiger werden. Im Fall von Knust-Godwin ist das Unternehmen für Präzisionsbearbeitung im High-End-Bereich der Luft- und Raumfahrt sowie der Öl- und Gasindustrie bekannt. Mike Corliss fügt hinzu: „Das Unternehmen ist für Präzisionsbearbeitung im High-End-Bereich der Luft- und Raumfahrt sowie der Öl- und Gasindustrie bekannt. Bei der Bearbeitung nähern wir uns solchen Teilen auf eine sehr lineare Weise. Mit AM hingegen können wir diese innere Geometrie ändern, sie ausnutzen, das Teil verdichten und dann mit einem einzigen Fertigungsprozess herstellen. Die Gesamtlänge des Teils kann sich zum Besseren verändern. Das Teil kann kürzer werden, weil Sie einen Teil der Geometrie und einige der inneren Merkmale ausnutzen können. Und Sie können möglicherweise mehr Features in verschiedenen Ausrichtungen um das Teil herum anordnen.

Darüber hinaus ist die Möglichkeit, mit Werkstoffen wie Inconel, Titan und Nickel-Superlegierungen zu arbeiten, ein großer Vorteil für industrielle Anwendungen. Diese Materialien bieten Korrosionsbeständigkeit und die Fähigkeit, bei hohen Temperaturen zu funktionieren. Zach Murphree erklärt: „Wenn Sie sich mit Kompressionstechniken, industrieller Gaskompression oder Ventilen für Bohrlochkopf-Anwendungen befassen, sind dies alles Orte, an denen Sie hochfeste, korrosionsbeständige Legierungen einsetzen wollen. Inconel ist in dieser Hinsicht eine wirklich gute Wahl“, erklärt Zach Murphree.

Laufrad mit einem sehr flachen Neigungswinkel von 0 Grad, der mit LPBF-Systemen sehr schwer zu erreichen ist Credits (Bildnachweis: VELO3D)

Was sind die Vorteile der VELO3D-Technologie?

Wie Sie vielleicht wissen, ist das Hauptunterscheidungsmerkmal von VELO3D die Supportfreiheit und dessen Einfluss auf die Nachbearbeitung. Herkömmliche Schmelzschichtungssysteme benötigen oft Stützen für alle Oberfläche mit einem Winkel unter 45 Grad. Darüber hinaus ist der Sapphire 3D-Drucker dazu in der Lage, besonders spitze Winkel und Überhänge bis hinunter zu null Grad horizontal zu drucken, ebenso wie große Durchmesser und innere Hohlräume von bis zu 100 mm, ohne dass Stützen erforderlich sind. Dadurch werden die Nachbearbeitungsschritte stark reduziert, und es wird mehr Freiheit bei der Konstruktion und dem Bau komplexer Komponenten für eine Vielzahl von Industriezweigen ermöglicht.

Ein Beispiel hierfür ist folgender Anwendungsfall: „Beim unterstützungsfreien Drucken wird der Durchfluss von Flüssigkeiten und Gasen durch ein Bauteil optimiert. Ganz gleich, ob es sich um ein beschichtetes Laufrad, einen Diffusorabschnitt oder ein hydraulisches Wireline-Werkzeug handelt, die unterstützungsfreie Struktur dieser Fluiddurchgangsbereiche bietet einen enormen Vorteil“, erklärt Zach Murphree. Bei Knust-Godwin erklärt Mike Corliss, dass die Nachbearbeitung immer zeitaufwändig und teuer ist: „Ich würde lieber die Schmelzschichtung verwenden, das Produkt bis zur nahezu fertigen Form drucken, die Nachbearbeitung so weit wie möglich reduzieren und dann das Hippen und die Wärmebehandlung durchführen. Darüber hinaus ist der Prozess dank der VELO3D-Technologie mit weitaus weniger Supports, die es zu bearbeiten gilt, rationalisiert. Wir können ein besseres Produkt schneller und zu niedrigeren Endkosten herstellen.“

Querschnitt eines betriebsnotwendigen 3D-gedruckten CO2-Pumpeninduktors. Diese werden typischerweise durch subtraktive Fertigung hergestellt. Diese ohne Stützstrukturen zu drucken stellt einen Wegbereiter und ein Kostenersparnis dar. (Bildnachweis: Barber-Nichols)

Wieso wurde die Gesamtgröße, nicht aber das Bauvolumen des Sapphire Druckers erhöht?

Die neuste Generation VELO3Ds Sapphire Drucker verfügt über eine vergrößerte z-Achse. Zach Murphree, Vizepräsident, Technische Partnerschaften bei VELO3D begründet dies folgendermaßen: „Es gibt verschiedene Anwendungen, bei denen ein höheres System sinnvoll sein kann – selbst wenn die Breite oder der Durchmesser nicht verändert wird. Es gibt einige offensichtliche Anwendungen in der Luft-, Raumfahrt- und anderen Branchen, bei denen höhere, röhrenförmige Komponenten eindeutig von Vorteil sind. Man kann einige wirklich erstaunliche Dinge in Bezug auf Leichtbau, Versteifung und Teilreduzierung schaffen, wenn man die Höhe erhöht.“ Dies gilt insbesondere für Baugruppen, die aus verschiedenen Komponenten hergestellt werden.

Ein weiterer Grund für die Erhöhung der Bauhöhe ohne Änderung des Durchmessers des Bauvolumens ist, dass identische Verfahrensweisen bei beiden Maschinenkonfigurationen beibehalten werden können. Wenn Systeme die Größe oder die Anzahl der Laser ändern, muss der Kunde in der Regel das neue System und die neuen Prozessrezepte neu qualifizieren.

Zach Murphree folgert: „Wir können nicht glücklicher sein, dass ein Unternehmen wie Knust-Godwin ein Early Adopter unserer Technologie geworden ist. Wir freuen uns darauf, in diesem Herbst großartige Dinge mit ihnen zu unternehmen und danach sehr schnell in neue Märkte und neue Industrien zu expandieren.“ Mehr über das System der nächsten Generation von VELO3D erfahren Sie auf der offiziellen Website des Unternehmens.

Was denken Sie über die neuste Generation des Sapphire-Systems von VELO3D? Teilen Sie Ihre Erfahrungen gerne in den Kommentaren! Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN und auf Youtube zu finden!