Wie wird der 3D-Druck im Weltraum eingesetzt?

Der Weltraum ist die letzte Grenze der menschlichen Erforschung, und die additive Fertigung spielt eine Schlüsselrolle bei der Expansion über die Erde hinaus. Von der Herstellung von Raketenkomponenten bis hin zum Druck von Teilen in der Schwerelosigkeit – der 3D-Druck wird in der Luft- und Raumfahrtbranche aufgrund seiner Fähigkeit, Kosten zu senken, Konstruktionen zu optimieren und die Fertigung in extremen Umgebungen zu ermöglichen, immer beliebter. Raumfahrtunternehmen und -agenturen wie die NASA und die ESA haben bereits 3D-gedruckte Teile in ihre Missionen integriert, und es werden sogar futuristische Anwendungen erforscht, wie z. B. das Drucken von Lebensmitteln und biologischem Gewebe für Langzeitmissionen. Einer der Bereiche, in denen der 3D-Druck die größten Auswirkungen hat, ist die Raketenentwicklung. Bei diesen Entwicklungen konnte die additive Fertigung glänzen, indem sie die Leistung selbst dieser anspruchsvollen Komponenten optimiert hat. Da wir den Raketen und Raumfahrzeugen bereits einen ganzen Artikel gewidmet haben, wollen wir nun einen Blick auf einige andere faszinierende Anwendungen des 3D-Drucks im Weltraum werfen.

3D-Druck direkt im Weltraum

3D-Druck in der Schwerelosigkeit als erster Schritt zu Weltraumfabriken

Der effiziente 3D-Druck im Weltraum ist eines der derzeit größten Ziele von Weltraumorganisationen, würde er doch zahlreiche Anwendungen vor Ort ermöglichen. Die Bedingungen im All unterscheiden sich jedoch grundlegend von denen auf der Erde, gerade die Mikrogravitation und das Vakuum bereiten herkömmlichen 3D-Druckern Schwierigkeiten. Forscher der Universität Glasgow entwickelten eine Lösung, um den 3D-Druck in der Schwerelosigkeit voranzutreiben. Über Jahre hinweg arbeitete Dr. Gilles Bailet von der Universität Glasgow an einem Prototyp eines 3D-Druckers für den Weltraum, der anfallende Geräte direkt im Orbit druckt, zum Beispiel Reflektoren, Kommunikationsantennen oder Medikamente. Der Drucker verarbeitet dabei granulares Material und druckt auch unter den vorherrschenden Bedingungen effizient. Bailet sieht darin die Lösung, um den Weg für Weltraumfabriken zu ebnen. Der Drucker wurde im November 2024 in mehreren Versuchsflügen ausführlich getestet.

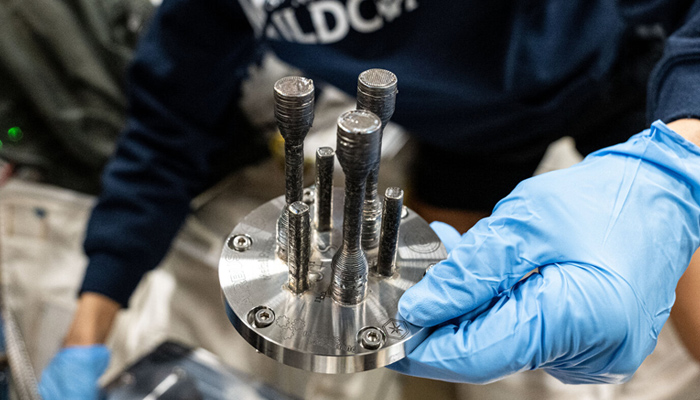

Das erste 3D-gedruckte Metallteil an Bord der ISS

Anfang 2024 wurde ein 3D-Metalldrucker in den Weltraum geschickt, um die Fertigung im Orbit zu testen. Der Drucker wurde von Airbus in Zusammenarbeit mit der Europäischen Weltraumorganisation (ESA) entwickelt und an Bord der Cygnus NG-20-Resupply-Mission zur Internationalen Raumstation (ISS) geschickt. Nach monatelanger Kalibrierung gelang es ihnen, das erste Metallteil im Orbit in 3D zu drucken, was einen Meilenstein in der Weltraumfertigung darstellt. Erreicht wurde dies mit dem DED-Verfahren (Direct Energy Deposition), bei dem ein Hochleistungslaser Edelstahldraht bei Temperaturen von bis zu 1.200 °C schmilzt. Das Ergebnis war eine 9 x 5 cm große Anordnung von Metallkomponenten. Diese Leistung zeigt das Potential des 3D-Drucks für die Herstellung von Werkzeugen und Strukturen im Weltraum und öffnet die Tür zu einer bedarfsgerechten Produktion und zur Optimierung der Ressourcen in der Weltraumforschung.

NASA testet Laserstrahlschweißen im Weltraum

Das Laserstrahlschweißen, eine Art der gerichteten Energieabscheidung (DED), wird häufig für Reparaturen oder die Herstellung von Teilen von Grund auf verwendet. Im Weltraum könnte die Technologie beim Bau großer Lebensräume in der erdnahen Umlaufbahn, bei Raumschiffstrukturen für die Sicherheit der Astronauten und vielem mehr helfen. Im Herbst 2024 veröffentlichte die NASA Einzelheiten ihres zweijährigen Forschungsprojekts zur Durchführbarkeit des Laserstrahlschweißens im Weltraum – und gab bekannt, dass ihre Mission ein Erfolg war. Das Projekt war das Ergebnis einer Zusammenarbeit zwischen dem Marshall Space Flight Center der NASA und der Ohio State University. Gemeinsam versuchten sie, die physikalischen Prozesse des Schweißens auf der Mondoberfläche zu verstehen. Das Team untersuchte die Auswirkungen des Laserstrahlschweißens in einer kombinierten Umgebung aus Vakuum und reduzierter Schwerkraft. Während der Testflüge gelang es ihnen, 69 von 70 Schweißnähten zu schweißen und während der Tests Daten mit einem Netzwerk von Sensoren zu sammeln. Durch das Verständnis der Funktionsweise des Laserstrahlschweißens in einer solchen Umgebung hoffen sie, die Fertigungsmöglichkeiten im Weltraum zu verbessern.

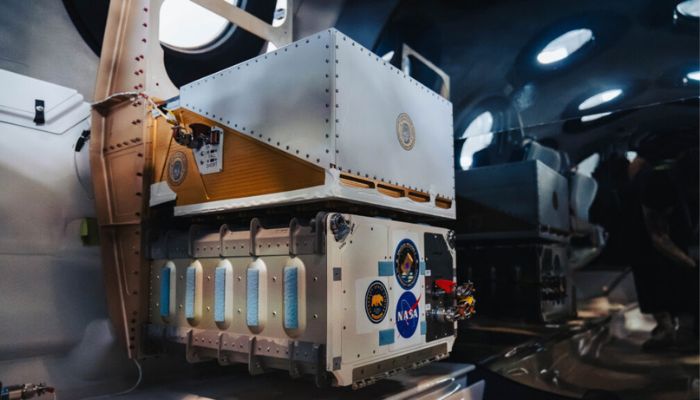

Berkeley-Forscher schicken 3D-Drucker ins All

Am 8. Juni 2024 schickten Forscher der University of California, Berkeley, im Rahmen der Virgin Galactic 07-Mission zum ersten Mal einen 3D-Drucker unter Schwerelosigkeit ins All. Der SpaceCAL-Drucker verbrachte 140 Sekunden im suborbitalen Raum an Bord des Raumschiffs VSS Unity. In dieser kurzen Zeit hat er insgesamt vier Testteile, darunter Space Shuttles und Figuren, mit PEGDA-Flüssigkunststoff selbständig gedruckt und nachbearbeitet. Obwohl der Drucker noch fein abgestimmt werden muss und nicht perfekt ist, hat er laut den Forschern unter den Bedingungen der Schwerelosigkeit gut funktioniert und es ihnen ermöglicht, die Eignung dieser 3D-Drucktechnologie für die Raumfahrt zu überprüfen. Mit Unterstützung der NASA werden die Berkeley-Forscher die Technologie weiter testen, um sie Astronauten als Mittel zur Herstellung von Ersatzteilen bei längeren Missionen im Weltraum zur Verfügung zu stellen.

Der SpaceCAL 3D-Drucker an Bord der VSS Unity. (Bild: Virgin Galactic)

Europäische Weltraumorganisation (ESA) nutzt IMPERIAL 3D-Drucker

Die Europäische Weltraumorganisation (ESA) hat sich für den Einsatz des IMPERIAL 3D-Druckers für ihre Weltraumforschung entschieden. Die Lösung wurde von OHB System AG, Azimut Space, Athlone Institute of Technology und BEEVERYCREATIVE mit dem Ziel entwickelt, Teile zu erstellen, die größer als das verfügbare Volumen sind. Mit dem IMPERIAL 3D-Drucker können somit Strukturen, Werkzeuge und Ersatzteile hergestellt werden, die für den Erfolg von ausgedehnten Weltraummissionen unabdingbar sind. Die Eigenschaften dieses Druckers sind sehr interessant. Zunächst einmal ist er in der Lage, unter Mikrogravitationsbedingungen zu drucken, d. h. unter nahezu Schwerelosigkeit. Eine Fähigkeit, die normale Drucker nicht haben. Außerdem ist er mit einer Druckplatte in Form eines Förderbands ausgestattet, das mit einer einzigen Achse eine kontinuierliche Produktion ermöglicht und für die Herstellung von Strukturen mit großem Volumen geeignet ist. Schließlich kann er auch Hochleistungsmaterialien wie PEEK, PEKK und PEI in einer thermoregulierten Umgebung, die Verformungen verhindert, bei nahezu Nullgravitation drucken. Der Prototyp wurde erfolgreich auf der Erde hergestellt, und der nächste Schritt wird die Erprobung in der Mikrogravitationsumgebung der Internationalen Raumstation (ISS) oder des Space Rider der ESA sein.

3D-Druck elektronischer Schaltungen für Raumfahrzeuge

Ein Team von NASA-Ingenieuren testete erfolgreich 3D-gedruckte elektronische Schaltkreise auf einem suborbitalen Flug von der Wallops Flight Facility. Mit dieser Technologie konnten Sensoren direkt auf die Innen- und Außenflächen von Raumfahrzeugen gedruckt werden, wodurch Platz und Funktionalität optimiert wurden. Während des Experiments sammelten Temperatur- und Feuchtigkeitssensoren, die auf die Frachttür und die Paneele der SubTEC-9-Rakete gedruckt waren, Daten, die zur Erde übertragen wurden. Diese Innovation erleichtert die Integration von Bauteilen in bisher nicht nutzbaren Bereichen und verbessert die Genauigkeit von Antennen, indem sie auf gekrümmte Oberflächen gedruckt werden. Darüber hinaus wurden Schaltkreise mit ultradünnen Leiterbahnen entwickelt, wodurch die Abhängigkeit von herkömmlichen Methoden wie der Metallverdrahtung verringert wird. Diese Technologie könnte bei künftigen Missionen zur Überwachung der Temperaturen im Inneren von Raumfahrzeugen eingesetzt werden oder die von der KI entwickelten Strukturen, die in der Umlaufbahn hergestellt werden, ergänzen.

Unterstützung des menschlichen Lebens im All

Redwire Corporation entwickelt medizinische Lösungen für Menschen im Weltraum

Redwire Corporation ist ein US-amerikanischer Luft- und Raumfahrthersteller, der sich zum Ziel gesetzt hat, die Eroberung des Weltraums durch die Entwicklung von Lösungen zu beschleunigen, die das Leben im Weltraum erleichtern. Einer der Wege, dieses Ziel zu erreichen, ist der Einsatz von Bio-Printing im Weltraum. Tatsächlich arbeitet das Unternehmen seit einiger Zeit an der Herstellung von bedruckten Stoffen in der Mikrogravitation. Ende 2023 gab sie übrigens bekannt, dass es ihr gelungen sei, den ersten Kniemeniskus im Weltraum, genauer gesagt an Bord der Internationalen Raumstation ISS, in 3D zu drucken. John Vellinger, Executive Vice President von Redwire, fügte hinzu: „Dies ist ein entscheidender Schritt mit weitreichenden Auswirkungen auf die menschliche Gesundheit. Der Nachweis der Fähigkeit, komplexe Gewebe wie diesen Meniskus erfolgreich zu drucken, ist ein großer Schritt in Richtung der Entwicklung eines reproduzierbaren Herstellungsprozesses in der Mikrogravitation für zuverlässiges Bioprinting im großen Maßstab.“ Es ist auf jeden Fall eine Entwicklung, die zeigt, wie die additive Fertigung die Gesundheit der Menschen im Weltraum beeinflussen und sie viel zugänglicher machen kann.

Bild: Der auf der ISS installierte 3D-Bio-Drucker (Bild: Redwire Corporation)

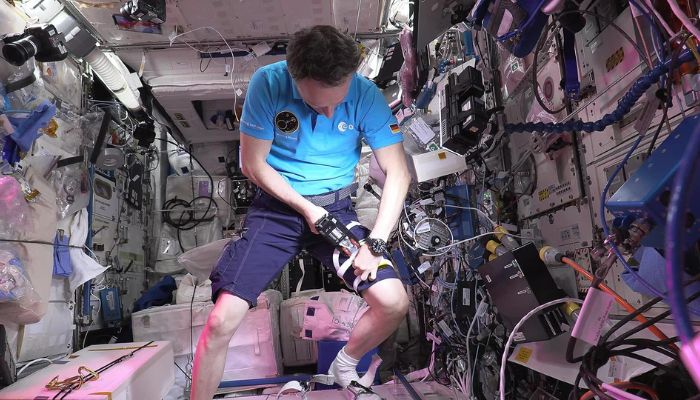

Bioprint FirstAid hilft bei der Wundversorgung im Weltraum

Das Bioprint FirstAid-Experiment ist ein weiteres bemerkenswertes Beispiel dafür, wie Bioprinting im Weltraum eingesetzt werden könnte. Im Jahr 2022 testete der ESA-Astronaut Matthias Maurer auf der Internationalen Raumstation das Gerät, das von Hand bedient wird und als „Pflaster-/Bandagenpistole“ bezeichnet wird. Bioprint FirstAid stellt mit Hilfe von Biotinte eine pflaster- und bandagenähnliche Abdeckung für Hautwunden her. Bei der Verwendung durch Maurer bestand die Tinte aus fluoreszierenden Mikropartikeln und nicht aus Hautzellen, mit dem Ziel, dass sie letztendlich für die personalisierte Wundversorgung von Astronauten auf der ISS eingesetzt werden kann. Im Jahr 2024 zeigte ein Forschungsbericht, dass man mit menschlichen Hautzellen, die sich nach dem Druck in Biogelen vermehren, einige Erfolge erzielt hatte. Offenbar wurde festgestellt, dass der Biodrucker eine geringe Störanfälligkeit, ein robustes Design, keine Elektronik und eine wartungsfreie Mechanik aufweist. Perfekt für zukünftige menschliche Erkundungsmissionen zum Mond oder sogar zum Mars!

Astronaut Matthias Maurer testet das Bioprint FirstAid Experiment (Bild: ESA/NASA)

Patentierte Raumanzüge

Pablo de León, Vorsitzender der Abteilung für Weltraumstudien an der University of North Dakota (UND), hat eine innovative 3D-Drucktechnologie patentiert. Diese ermöglicht es Astronauten, während lang andauernder Weltraummissionen ganze Raumanzüge und Ersatzteile selbst herzustellen, um für künftige Reisen zum Mars gerüstet zu sein. Die Technologie von Prof. Pablo de León würde zahlreiche Vorteile für Weltraummissionen mit sich bringen. Zum einen könnte die Herstellung von Raumanzugskomponenten und anderen wichtigen Gegenständen im Bedarfsfall vor Ort, d. h. im Weltraum, erfolgen, wodurch die Abhängigkeit von hypothetischen Lieferungen von der Erde eingeschränkt würde. Darüber hinaus kann das Design von Raumanzügen oder Handschuhen und Stiefeln dank der Daten, die aus den Scans der Körper der Astronauten gewonnen werden, für jeden einzelnen Astronauten maßgeschneidert werden. Außerdem können mit dieser Technologie sowohl starre als auch flexible Fäden verwendet werden. So können sowohl starre Teile für Bereiche wie den Torso als auch weichere Teile für die Gelenke hergestellt werden. Die Technologie eignet sich auch für die Herstellung anderer Objekte, wie z. B. Flüssigkeitsbehälter, die unter Druck stehen. Darüber hinaus können die für die Herstellung der Anzüge verwendeten Fäden auch aus Elementen hergestellt werden, die im Marsboden oder in extraterrestrischen atmosphärischen Gasen vorkommen, so dass bei ausgedehnten Planetenmissionen die lokalen Ressourcen genutzt werden können. Die von Pablo de León entwickelte und patentierte Technologie könnte somit auch für das Artemis-Programm der NASA genutzt werden, das aus einer Reihe von Missionen zur Rückkehr von Astronauten zum Mond besteht, mit dem Ziel, sie zum Mars zu befördern.

Neben dem 3D-gedruckten Raumanzug-Prototyp posiert Pablo de León (links) mit den Doktoranden David Mateus Jimenez, Jurie Visagie und Pranika Gupta. (Bild: Joe Banish/UND Today).

3D-gedruckte Astronautenmahlzeiten aus Plastikmüll

Sie haben vermutlich schon 3D-gedruckte Lebensmittel gesehen – aber haben Sie schon einmal von 3D-gedruckten Lebensmitteln aus Plastik gehört? Um Lebensmittel im Weltraum zu produzieren, haben amerikanische, japanische und europäische Raumfahrtorganisationen mit der Lebensmittelindustrie zusammengearbeitet, um eine Lösung zu finden: Sie sammeln Plastikabfälle und verwandeln sie dann in essbare Lebensmittel. Es klingt wie ein Wunder, aber die Firma Beehex hat es möglich gemacht. Zunächst wird der Plastikmüll eingesammelt, zerkleinert und in einen Bioreaktor mit einem speziellen modifizierten Bakterium gegeben. Dann frisst das Bakterium das Plastik und verwandelt es in eine Biomasse, die in Form von Mahlzeiten in 3D gedruckt werden kann. Beehex wurde von Anjan Contractor gegründet, einem mit der NASA verbundenen Ingenieur, und eines der Ziele des Projekts war die Ernährung von Astronauten. Mit dem 3D-Drucker haben sie Steaks, Hühnchen und mehr hergestellt.

Bild: NASA

Bauwesen im Weltall

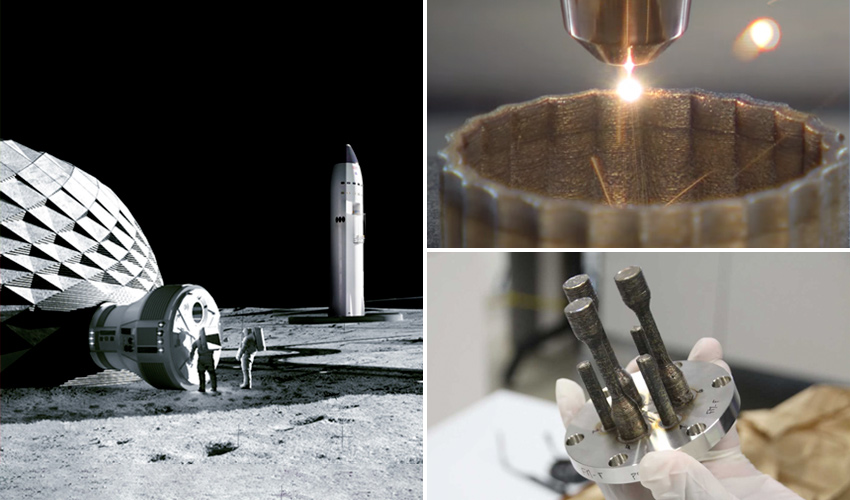

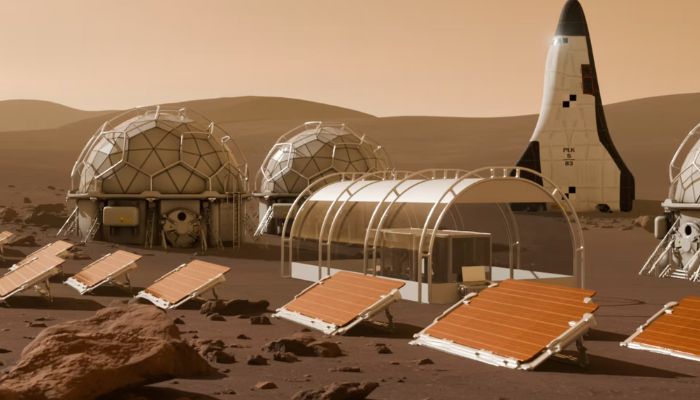

ICON und NASA fördern 3D-Konstruktion auf Mond und Mars

Die NASA hat dem in Austin ansässigen Unternehmen ICON einen Auftrag im Wert von 57,2 Millionen Dollar zur Entwicklung von Konstruktionstechnologien für künftige Missionen zu Mond und Mars erteilt. Im Rahmen des Projekts Moon to Mars Planetary Autonomous Construction Technologies (MMPACT) wird ICON mit dem Marshall Space Flight Center der NASA an der Entwicklung des Olympus-Konstruktionssystems arbeiten. Das Projekt zielt darauf ab, lokale Materialien für die Herstellung von Infrastrukturen wie Landeplätze, Habitate und Straßen auf der Mondoberfläche zu verwenden. Dieser Vertrag, der bis 2028 läuft, erweitert die bisherige Arbeit von ICON im Rahmen des Small Business Innovation Research (SBIR)-Programms und stützt sich auf das Fachwissen von ICON im Bereich des 3D-Drucks für die Weltraumforschung, einschließlich des Baus von Mars Dune Alpha, einem simulierten Lebensraum auf dem Mars für die analoge Mission CHAPEA. Mit diesen Innovationen versucht die NASA, Technologien voranzutreiben, die für die nachhaltige Erkundung neuer Standorte unerlässlich sind.

Bild: ICON/BIG-Bjarke Ingels Group

Space Copy will einen 3D-Drucker auf dem Mond aufstellen

Space Copy ist eines von mehreren Unternehmen, die es sich zur Aufgabe gemacht haben, 3D-Druck auf dem Mond, dem Mars und darüber hinaus zu betreiben! Das allgemeine Ziel des Unternehmens ist es, Lösungen für praktische Probleme zu entwickeln, die bei der Herstellung von Infrastrukturen in extremen Umgebungen auf der Erde und im Weltraum auftreten, wo eine standardisierte und traditionelle Fertigung kostspielig und risikoreich ist. Das im Jahr 2022 gegründete Unternehmen will autonome Drucklösungen für den Bau in abgelegenen Gebieten einsetzen und kundenspezifische additive Fertigungstechniken für die Herstellung von Versorgungsgütern und Infrastrukturen auf Abruf integrieren. Darüber hinaus entwickelt das Unternehmen Drucker für den Druck von Mondboden-Simulanzien. Die Gründerin Madison Feehan sagte, ihr Ziel sei es, bis 2031 einen Drucker auf dem Mond zu haben.

Bild: Space Copy

Was halten Sie von diesen Anwendungen des 3D-Drucks im All? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Wenn Sie mehr zum 3D-Druck in der Luft- und Raumfahrt lesen möchten, schauen Sie auf unserer Landing Page vorbei. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.