3D-gedruckte Implantate: Diese Anwendungen sollten Sie kennen

Einer der größten Nutznießer des Aufkommens der additiven Fertigungstechnologien ist der medizinische Sektor. Dank der Leichtigkeit, mit der einzigartige Modelle für jeden Patienten entwickelt werden können, kommen wir endlich der sogenannten personalisierten Medizin näher. Wenn wir über Implantate sprechen, wissen wir, dass dies ein sehr heikles Thema ist, da es sich um die Einführung eines externen Elements in den Körper des Patienten handelt, um etwas zu ersetzen, das nicht funktioniert oder um eine Krankheit zu behandeln. Da es sich um etwas Externes handelt, muss es maßgeschneidert sein, um den Anforderungen jeder Person gerecht zu werden, weshalb die additive Fertigung bei diesen Entwicklungen eine wichtige Rolle spielt. Um die aktuelle Landschaft der Implantatentwicklung zu verstehen, hat das 3Dnatives-Team eine Auswahl der erstaunlichsten 3D-gedruckten Implantate zusammengestellt. Dabei handelt es sich um bereits zugelassene Implantate oder solche, die sich noch in der Forschungsphase befinden.

Auf dem Weg zu 3D-gedruckten Herzklappen

Zu den Implantaten zählen heutzutage nicht nur Knochen, auch wenn diese leichter herzustellen sind und daher häufiger auf dem Markt zu finden sind. In letzter Zeit finden sich auch immer mehr Beispiele für Implantate, die ursprünglich aus organischem Gewebe hergestellt wurden. Ein Beispiel dafür stellt die bioinspirierte Herzklappenprothese dar, die mit Silikon-AM hergestellt wurde. Diese künstlichen 3D-gedruckten Herzklappen wurden in Zusammenarbeit eines Forscherteams der ETH Zürich und dem südafrikanischen Unternehmen Strait Access Technologies entwickelt, um Herzklappen für die alternde Bevölkerung bereitzustellen. Die Forscher haben sich dafür entschieden, die Klappen aus Silikon herzustellen, da dieses Material mit dem menschlichen Körper kompatibel ist. Außerdem können sie durch die Verwendung des 3D-Drucks eine Klappe herstellen, die perfekt auf den Patienten abgestimmt ist. Obwohl die ersten Ergebnisse vielversprechend waren, wird es nach Schätzungen der Forscher noch 10 Jahre dauern, bis diese 3D-gedruckten Herzklappen tatsächlich auf dem Markt erhältlich sein werden.

3D-gedruckte Netzhaut aus Kohlenstoff

Eine weitere Anwendung des 3D-Drucks für Implantate sind Netzhäute. Im folgenden Fall hat ein australischer Ingenieur eine 3D-gedruckte künstliche Netzhaut aus Kohlenstoff entwickelt, die Menschen wieder zum Sehen verhelfen soll. Dr. Matthew Griffith von der Universität Sydney gelang ein Durchbruch, als er erkannte, dass ein Körper im Grunde wie ein Computer nur ein Halbleiter auf Kohlenstoffbasis ist. Mit diesem Wissen konnte er ein Auge nachbilden, indem er ein kohlenstoffbasiertes (und damit vollständig biokompatibles) Gerät schuf, das Licht absorbiert und dann elektronische Ladung erzeugt, genau wie ein Auge. Dank der kostengünstigen Herstellung im 3D-Druck war es ihm außerdem möglich, diese künstliche Netzhaut selbst zu entwerfen. Obwohl das Gerät noch nicht fertiggestellt ist und erst in drei bis fünf Jahren in klinische Studien erprobt wird, hofft Griffith, dass es dies Patienten verhilft wieder Farben zu sehen.

Mittelohrimplantat lässt Mann wieder hören

Hammer, Amboss und Steigbügel sind drei Knochen unseres Ohres und gleichzeitig die kleinsten im menschlichen Körper, weil sie nach der Geburt nicht mehr wachsen. Ihre Form, Größe und Position ist daher ausschlaggebend für das reibungslose Funktionieren des Ohrs. Manchmal brechen diese Knochen jedoch und müssen ersetzt werden. Ein Beispiel kommt aus Südafrika, wo einem Patienten nach einem Autounfall 3D-gedruckte Titanknöchelchen implantiert wurden. Nach einem 3D-Scan seines Mittelohrs konnte das Chirurgenteam, das die Operation durchführte, ein maßgeschneidertes Implantat modellieren, das dann mit einer Laserfusionsmaschine auf einem Pulverbett gedruckt wurde. Das Titan wurde in diesem Fall wegen seiner Biokompatibilität und Festigkeit gewählt.

Gehörknöchelchen gehören zu den kleinsten Knochen im menschlichen Körper. Auf dem Bild zu sehen ist ein echtes Gehörknöchelchen und nicht das Implantat.

Brustkorb von Renishaw

Der 71-jährige Peter Maggs aus Wales musste sich wegen einer Krebserkrankung in der Brust einer achtstündigen Operation unterziehen, um den Tumor zu entfernen. Bei der Operation wurden drei Rippen und ein Teil des Brustbeins entfernt, so dass die Ärzte nach einer Möglichkeit suchten, die fehlenden Teile zu ersetzen. Um ein hochwertiges, biokompatibles Modell des Brustkorbs zu erstellen, wurde der Metall 3D-Druck eingesetzt, genauer gesagt Maschinen von Renishaw. Die Herz-Thorax-Chirurgin Ira Goldsmith erklärt dazu, dass einer der Hauptvorteile einer 3D-gedruckten Prothese darin besteht, dass sie vollständig individuell und auf den Patienten zugeschnitten werden kann. Und das hat sich bewährt, denn es bot Maggs schnell und effizient Hilfe.

Kieferimplantat nach Tumorentfernung

Anelia Myburgh, eine Australierin aus Melbourne, konnte dank additiver Fertigungstechnologien ihre Lebensqualität verbessern. Aufgrund eines bösartigen Tumors, der sich in ihrem Kiefer und ihren Zähnen befand, waren die Ärzte gezwungen, diesen zu entfernen, was zu einer Entstellung des Gesichts der Frau führte, da sie mehr als 80 % ihres Kiefers verlor. De Myburghs Fall veranlasste den Kieferchirurgen George Dimitroulis, die Möglichkeiten der additiven Fertigung für die Erstellung individueller Modelle zu erkunden. Er entwickelte ein Kieferimplantat mit einem Titanrahmen, in den Knochentransplantate eingesetzt werden können. Nach einer mehr als fünfstündigen Operation und einer mehrmonatigen Genesungszeit können wir sagen, dass die Operation ein Erfolg war und die Fortschritte in dieser Technologie Anelia ihre Sicherheit und ihr Vertrauen in ihr Leben zurückgegeben haben.

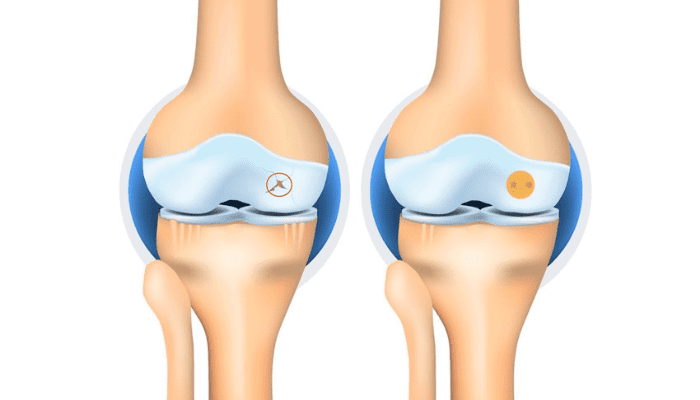

3D-gedruckte Knorpelimplantate zur Bekämpfung von Arthrose und Gelenkschmerzen

Bei Menschen und Hunden schützt eine winzige Knorpelschicht die Gelenkflächen und sorgt dafür, dass die Knochen gut aufeinander gleiten. Leider baut sich dieser Knorpel mit der Zeit ab, was zu Arthrose und damit zu Gelenkschmerzen führt. Um dem entgegenzuwirken, haben Forscher der North Carolina State University ein textilbasiertes Implantat entwickelt, das Knorpel aus patienteneigenen Stammzellen enthält. Diese Art von Implantat, das teilweise in 3D gedruckt wird, konnte erfolgreich an einer Gruppe von Hunden mit Hüftproblemen getestet werden. Die Gruppe wurde in zwei Teile geteilt, von denen ein Teil das Implantat erhielt und der andere nicht. Wie zu erwarten war, erlangten die Hunde, die das Implantat erhielten, 4 Monate nach der Operation ihre volle Funktionsfähigkeit zurück.

Bild: Deposiphoto

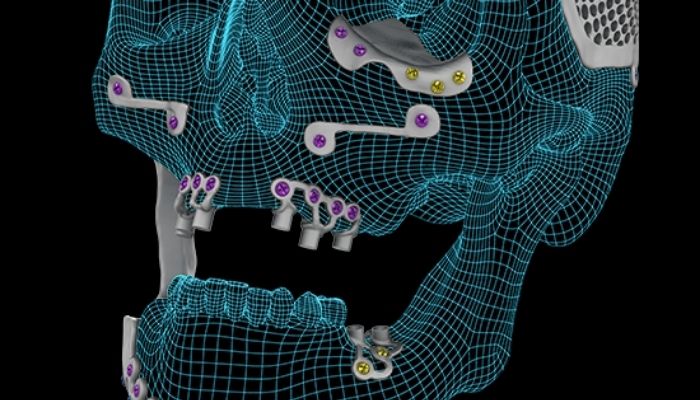

Mund-, Kiefer- und Gesichtsimplantate von AB Dental

AB Dental nutzt das Selektive Lasersintern (SLS) zur Herstellung maßgeschneiderter Implantatsysteme und hat die Technologie und die Anwendung im Mund-, Kiefer- und Gesichtsbereich innoviert. Das System des Unternehmens ermöglicht es Ärzten, Zahn- und Gesichtsrestaurationen mit größerer Präzision zu planen als mit herkömmlichen Methoden. Das Unternehmen bietet verschiedene restaurative 3D-gedruckte Implantate für Patienten an, darunter Sinusdach-Augmentationen, Orbitaknochen-Reparatur und ein subperiostales Implantat für resorbierte Kiefer.

„We Print Bone“

Mit dem markenrechtlich geschützten Motto „We Print Bone“ wurde Particle3D 2014 von zwei Medizintechnikstudenten und einem Professor mit dem Ziel gegründet, eine neue Lösung für den Ersatz von zerstörten oder chirurgisch entfernten Knochen zu entwickeln. Heute entwickelt Particle3D patientenspezifische Knochenimplantate auf der Grundlage eines CT/MRT-Scans des Patienten weiter. Das Ergebnis sind 3D-gedruckte Implantate, die eine einzigartige knochenähnliche Architektur mit Mikro- und Makroporen aufweisen – genau wie echte Knochen.

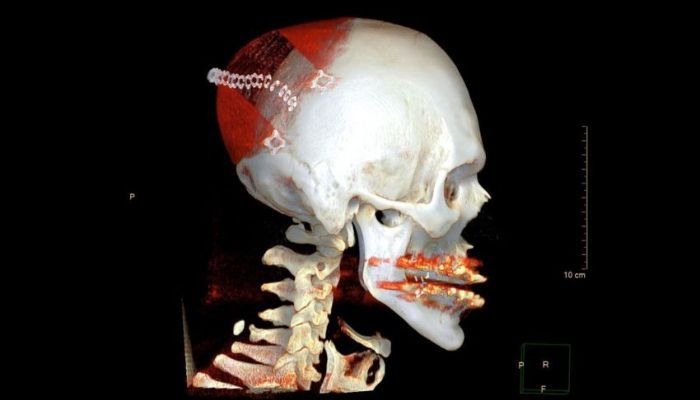

Das größte Schädelimplantat der Welt aus dem 3D-Drucker

Das Startup-Unternehmen Arcomedlab hat eine Meisterleistung vollbracht und das größte Schädelimplantat der Welt mithilfe des 3D-Drucks hergestellt. Seit ihren Anfängen hat Arcomedlab über 600 konkrete klinische Fälle bearbeitet und sich vor allem auf Schädelrekonstruktionen mit individuell angepassten Implantaten sowie auf maßgeschneiderte Gesichtsrekonstruktionen spezialisiert. Darüber hinaus haben sie verschiedene komplexe chirurgische Planungen durchgeführt. Derzeit ist dieses Unternehmen in der Lage, den Schädel von Patienten aller Altersgruppen sowie jegliche Gesichtsknochenstruktur vollständig zu rekonstruieren, indem es die 3D-Drucktechnologien FDM und SLA für medizinische Zwecke einsetzt. Mit diesen technologischen Fortschritten erweitern sie die Grenzen der rekonstruktiven Medizin und bieten innovative Lösungen, die auf die spezifischen Bedürfnisse jedes einzelnen Patienten zugeschnitten sind.

Das Forschungsprojekt ELAINE

Im Forschungsprojekt ELAINE (Elektrisch aktive Implantate) arbeiten Forscher der Universität Rostock an der Entwicklung bioaktiver Knochenersatzstrukturen. Derzeit werden Titanimplantate verwendet, die sich jedoch nur schwer an die anatomischen Gegebenheiten des Körpers anpassen und sich zudem leicht lockern können, was langfristig zu Problemen führt. Um diese Herausforderungen zu meistern und Knochendefekte besser zu behandeln, setzen die Wissenschaftler auf die additive Fertigung. Sie entwickeln elektrisch aktive Implantate, die sich ähnlich wie natürliche Knochenstrukturen verhalten und sich an der Physiologie von Knochen orientieren. Als Material verwenden sie Bariumtitanat, eine piezoelektrische Keramik, die in Kontakt mit Körperflüssigkeiten Ionen freisetzt. Das angewandte LCM-Verfahren (Lithography-based Ceramics Manufacturing) gehört zur Familie der Photopolymerisationstechniken. Hierbei werden Polymere mit piezokeramischen Partikeln beladen und in den Drucker gegeben, wo durch Lichtaushärtung eine filigrane Struktur entsteht. Dies verleiht dem Material seine Biokompatibilität. Der 3D-Druck bietet zudem den Vorteil, Implantate individuell herstellen zu können. Das Projekt befindet sich noch in der Forschung, und es besteht die Möglichkeit, dass die Implantate in etwa zehn Jahren klinisch eingesetzt werden können.

In Zukunft könnten größere Implantate, wie etwa für die Schädelrekonstruktion, aus dem 3D-Drucker stammen. (Bild: Universität Salzburg)

Das bioprinted Nasentransplantat MyBone

In Zusammenarbeit zwischen dem Universitätskrankenhaus Toulouse, dem Institut Claudius Regaud und dem belgischen Unternehmen CERHUM wurde im Jahr 2022 die Nase eines Krebspatienten mit Hilfe des 3D-Drucks erfolgreich rekonstruiert. Das Verfahren umfasste die Herstellung eines maßgeschneiderten biokeramischen Implantats mit dem Namen „MyBone“, das den menschlichen Knochen nachahmt und die Osseointegration und Osteokonduktivität fördert. Nach einem detaillierten Scan des Gesichts der Patientin wurde das Implantat mithilfe der Stereolithographie in 3D gedruckt. Die Nase wurde zunächst in den Unterarm der Patientin eingesetzt, um die Vaskularisierung und Zellbesiedlung zu fördern – ein Prozess, bei dem die Zellen in die Struktur des Implantats hineinwachsen – und später in das Gesicht der Patientin transplantiert, wo sie durch einen mikrochirurgischen Eingriff mit ihren Blutgefäßen verbunden wurde. Diese Methode bot ein hohes Maß an Biokompatibilität und Haltbarkeit und verringerte gleichzeitig das Infektionsrisiko und den Bedarf an künftigen Ersatzimplantaten. Das Verfahren führte zu einer erfolgreichen Transplantation einer voll funktionsfähigen und ästhetisch ansprechenden Nase und verdeutlicht das Potenzial des 3D-Drucks in der großen rekonstruktiven Chirurgie.

(Bild: Toulouse Universitätsklinik)

BellaSeno: 3D-gedruckte Brustimplantate

Das Unternehmen BellaSeno fertigt Brustimplantate aus Polycaprolacton, einem im Gesundheitssektor weit verbreiteten Nahtmaterial, mithilfe des 3D-Drucks an. Diese 3D-gedruckten Brustimplantate sind für Menschen geeignet, die an Brustkrebs oder anderen Brustkrankheiten leiden und sollen zukünftig in der rekonstruktiven und plastischen Chirurgie verwendet werden. BellaSeno hat hierfür eine 3D-Drucklösung entwickelt, die klinisch kompatible Materialien unterstützt. Die Implantate sollen innerhalb von fünf Jahren vollständig resorbiert und im Körper durch Fettzellen ersetzt werden. Nach den ersten zehn Tests an Patienten zeigen die Ergebnisse positive Auswertungen. Die Patienten äußerten Zufriedenheit und die 3D-Implantate wiesen ein gutes Sicherheitsprofil auf. Auch Chirurgen bewerten die 3D-gedruckten Implantate als positiv.

(Bild: BellaSeno)

Ein Implantat zur Reparatur des Knorpels im Knie

Nanochon hat es sich zur Aufgabe gemacht, den Knorpelersatz und die Knorpelreparatur bei Patienten mit Kniegelenkverletzungen zu erleichtern. Um dieses Ziel zu erreichen, nutzt das Unternehmen die 3D-Drucktechnologie, insbesondere die Extrusionstechnik, um ein Implantat herzustellen, das den beschädigten oder verloren gegangenen Knorpel ersetzen soll. Dieses Implantat mit dem Namen Chondrograft™ wird aus einem innovativen biokompatiblen Verbundmaterial hergestellt, das die Geweberegeneration fördert. Chondrograft™ wird additiv im Schmelzfilamentverfahren unter Verwendung des proprietären Verbundmaterials von Nanochon hergestellt. Was dieses Implantat auszeichnet, ist seine einzigartige Struktur: Zusätzlich zu seiner sichtbaren Mikrostruktur besitzt es eine Submikron-Porosität. Diese Eigenschaft macht das Implantat nach einer Nachbehandlung weicher und formbarer, während seine strukturelle Integrität erhalten bleibt.

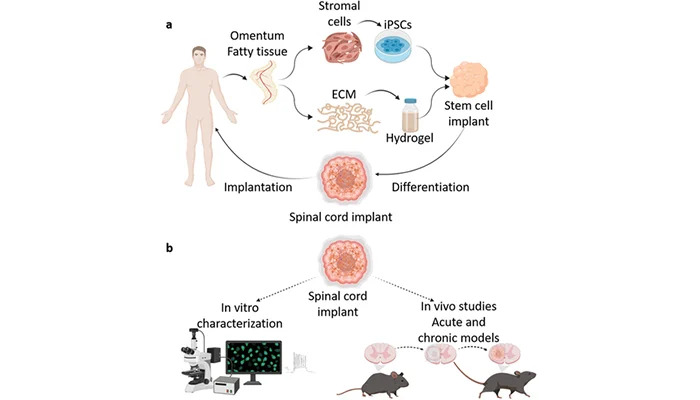

Das Knochenmark-Implantat von Matricelf

Im Jahr 2022 testete das israelische Unternehmen für regenerative Medizin Matricelf erfolgreich 3D-gedruckte Rückenmarkimplantate. Die Implantate wurden an Mäusen mit lang anhaltender chronischer Lähmung getestet, und die Ergebnisse zeigten eine Erfolgsquote von 80 % bei der Wiedererlangung der Gehfähigkeit. Die von Matricelf entwickelte Technologie beginnt mit der Entnahme einer Biopsie aus dem Omentumgewebe des Patienten. Die Omentum-Biopsie wird einem geschützten Dezellularisierungsprozess unterzogen, der zur Bildung eines hitzebeständigen Hydrogels führt, während induzierte pluripotente Stammzellen (iPSCs) aus den reifen Zellen des Patienten reprogrammiert werden. Ex-vivo-Tests von iPSCs in dem hitzebeständigen Hydrogel führen zur Erzeugung funktioneller, patientenspezifischer neuraler Implantate, die in der Lage sind, verletztes Rückenmarksgewebe zu binden. Obwohl bisher nur Tests an Mäusen bekannt sind, sind die Wissenschaftler zuversichtlich, dass diese Implantate für Tausende von Menschen mit Rückenmarksverletzungen auf der ganzen Welt, die hauptsächlich durch Verkehrsunfälle, Stürze und Sport verursacht werden, lebensverändernd sein könnten. Die Forschung wird fortgesetzt, und in den USA und Europa werden Patentanträge für die Implantation beim Menschen gestellt.

(Bild: Matricelf)

Implantate für Knöchelersatzoperationen

Das Limb Reconstruction Centre der Macquarie University hat durch den Einsatz von 3D-gedruckten Implantaten die Knöchelersatzoperationen erheblich verbessert und Patienten, die an schwerer Knöchelarthritis oder traumabedingtem Gelenkverschleiß leiden, eine deutliche Erleichterung und wiederhergestellte Mobilität geboten. Diese aus synthetischen Materialien wie Hydroxylapatit hergestellten Implantate ahmen die natürliche Knochenstruktur nach und erleichtern die Osseointegration, was eine langfristige Haltbarkeit gewährleistet und das Risiko von Komplikationen nach der Operation verringert. Im Gegensatz zu herkömmlichen Knöchelfusionen und Prothesen, die die Beweglichkeit einschränken und zu weiteren Gelenkproblemen führen können, erhalten diese 3D-gedruckten Ersatzimplantate die Beweglichkeit des Gelenks und lindern die Schmerzen. Das Verfahren, das seit 2022 von den orthopädischen Chirurgen Dr. Tim O’Carrigan und Dr. Mustafa Alttahir geleitet wird, erfordert deutlich weniger Einsetzen von Knöchelschrauben und Entfernen von Gelenkknorpel, was zu einer schnelleren Genesung mit verbesserter Mobilität führt.

(Bild: Macquarie University)

Erste 3D-gedruckte Schädeldecke für ein Kind

Zum Jahresende 2023 erlitt der 10-jährige Felix einen Unfall, bei dem ein Metallstück seinen Kopf traf und in seinem Schädel stecken blieb. Dies führte zu verringertem Sehvermögen und auch nach einer Notoperation blieb eine zum großen Teil zerstörte Schädeldecke zurück. Die Ärzte am Landesklinikum Salzburg druckten daher die Kalotte (Teil der Schädeldecke) per 3D-Druck nach. Die Herausforderung bestand darin, dass den Ärzten kein Vorher-Zustand der Schädeldecke vorlag und sie sich nur anhand von CT-Bildern orientieren konnten. Dennoch gelang es, das Implantat für die Schädeldecke innerhalb von fünf Tagen aus PEEK fertig zu stellen und in einer Operation einzusetzen. Es handelt sich um das erste Mal, dass ein Implantat aus dem 3D-Drucker bei einem Kind eingesetzt wurde. Das PEEK- soll dem Jungen keine Probleme machen und viele Jahre in seinem Körper bleiben. Erst wenn sein Wachstum es erfordert, muss das Implantat durch ein größeres Modell ersetzt werden.

Felix (im blauen T-Shirt), umgeben von seiner Familie und den Ärzten der SALK, erhielt nach einem Unfall eine 3D-gedruckte Schädeldecke aus PEEK. (Bild: Salk / Leon Bernhofer)

Was denken Sie von diesen 3D-gedruckten Implantaten? Teilen Sie uns Ihre Meinung mit und kontaktieren Sie uns. Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN zu finden.

Danke für diese Anleitung zum Thema 3D gedruckte Implantate. Ich wusste ein wenig darüber. Dieser Artikel war aber sehr hilfreich. Die Bilder haben mir wirklich geholfen.

Ich frage mich, ob 3D-Implantate bei einer Implantat OP auch so gut sind. Auch wenn das Design heutzutage beeindruckend sein kann, handelt es sich ja doch schon meistens um einen anderen Stoff. Vielleicht sind die 3D-Drucker ja mittlerweile auch so weit, dass sie das können.

Es ist interessant, dass man Implantate aus dem 3D Drucker drucken kann. Es ist schon enorm, was die Technik ermöglicht. Dies wird die Implantologie voranbringen.

Gut zu wissen, dass sich Zahnimplantate auch 3d drucken lassen. Das macht es einfacher in der Herstellung. Ich bin gespannt, was noch so möglich damit sein wird.

Ich soll demnächst Zahnimplantate aus Vollkeramik bekommen. Anscheinend kann man ja eine Menge Implantate mittels additiver Fertigung herstellen. Ich bin gespannt, ob dies auch für Zahnimplantate sinnvoll ist.