Synergien der Technologie 4.0 schaffen Weg zu optimierten Fahrradsatteln

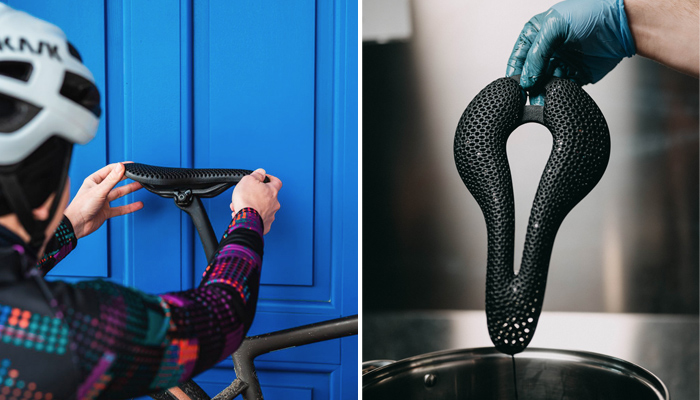

In der Welt des Sports sind der Radsport und der 3D-Druck ein Erfolgsduo. Eine der größten Herausforderungen, die die Technologie lösen kann, ist die Entwicklung optimierter Fahrradsattel, die wirklich bequem sein müssen, um die Gesundheit und die Leistung des Sportlers zu gewährleisten. Heutzutage ist es für Unternehmen oft schwierig, die richtige Ausrüstung für den einzelnen Benutzer zu entwickeln. Hier kommt die additive Fertigung ins Spiel. Einer der wichtigsten Vorteile, die wir bereits kennen, ist die Möglichkeit, maßgeschneiderte, an die Morphologie jeder Person angepasste Stücke zu schaffen. Aus diesem Grund stellen Unternehmen wie AMT oder BASF ihre Lösungen in den Dienst der Fahrradhersteller. Das tschechische Unternehmen Posedla, das sich der Herstellung von Radsportausrüstungen widmet, hat sich die Vorteile des 3D-Drucks, seiner Materialien und der entsprechenden Nachbehandlung zunutze gemacht, um diese von großen Sportlern nutzen zu lassen.

Um einen optimierten Fahrradsattel zu entwickeln, griff Posedla auf die Erfahrung und das Know-how von Unternehmen zurück, die sich mit additiver Fertigung beschäftigen. Auf der Grundlage der individuellen Parameter eines jeden Fahrers ist es ihnen gelungen, einen vollständig maßgeschneiderten Sattel zu entwerfen und zu produzieren, der auf die Anatomie des Fahrers, seinen Fahrstil, seine Flexibilität und vieles mehr zugeschnitten ist. Dazu wird dem Nutzer ein Testkit zugeschickt, aus dem die notwendigen Informationen, wie Sitzbreite und Auflagezonen, entnommen werden. Später wird mit Hilfe einer algorithmischen Modellierungssoftware ein dreidimensionales Modell des Sattels erstellt. Dies ist ein deutliches Beispiel für die Fortschritte, die bei der Produktindividualisierung zu verzeichnen sind, und zeigt, dass sich die Konsumgüterindustrie in einem tiefgreifenden Wandel befindet.

Bild: AMT / Posedla

Der Herstellungsprozess des Fahrradsattels

Sobald das 3D-Modell des Sattels vorliegt, ist es an der Zeit, zur nächsten Phase überzugehen: der Herstellung. In diesem Fall hat sich Posedla für die Lösungen von 3 großen Unternehmen des Sektors wie HP, AMT und BASF entschieden. Für das Druckverfahren wollte man ein geeignetes Verfahren für eine potenziell skalierbare Produktion finden, und so fiel die Wahl auf die Multi Jet Fusion-Technologie von HP. Bei den Materialien suchten sie nach einem flexiblen Polymer, das sowohl haltbar als auch widerstandsfähig ist. Als Antwort auf diese Anforderungen hat die BASF-Chemie über ihren Geschäftsbereich Additive Manufacturing Forward AM ihr flexibles Polymer Ultrasint® TPU01 vorgeschlagen. Die Kombination der Technologie von HP mit dem Material von BASF ermöglicht die Herstellung von Strukturen mit unterschiedlichen Steifigkeiten. Dies bietet eine solide Unterstützung im Bereich der Sitzknochen, Steigungen mit verschiedenen Parametern in Bezug auf die Vorwärts-Rückwärts-Bewegung im Sattel und einen viel weicheren Bereich der Sattelnase.

Ein weiterer wichtiger Aspekt war schließlich die Nachbearbeitung des Endprodukts. AMT, bekannt für seine fortschrittlichen Nachbearbeitungslösungen, ermöglicht die Zertifizierung von Teilen für den Einsatz in den anspruchsvollsten Branchen. Im Fall der 3D-gedruckten Sättel für Posedla war die Vapor Smoothing-Technologie von AMT PostPro die beste Wahl. Die Dampfglättungsmethode (wie der Name schon sagt) versiegelt die poröse Oberfläche des Sattels, wodurch seine mechanischen und strukturellen Eigenschaften verstärkt werden, während er gleichzeitig eine dem Spritzguss ähnliche Endbearbeitung erhält. So konnte das Ultrasint® TPU01-Material der BASF nach der Nachbearbeitung mit der Vapor Smoothing-Technologie von AMT PostPro Hautkontakt- und Reizungstests bestehen. Darüber hinaus wurden die Endverbrauchsteile auf mechanische Beschädigung und Ermüdung getestet, um die ISO-Normen für Fahrradsättel zu erfüllen und zu übertreffen. Natürlich haben sie alle Tests mit Bravour bestanden, und die Sättel sind jetzt einsatzbereit.

Für die Nachbehandlung der Teile wurde die Vapor Smoothing-Technologie von AMT eingesetzt (Bild: AMT / Posedla).

Der Einsatz des 3D-Drucks als Produktionsmittel hat viele Vorteile. Eine davon ist, dass sie die Massenproduktion von Teilen ermöglicht und dazu beiträgt, die Bedürfnisse der Kunden zu erfüllen und somit ihre Ziele zu erreichen. Das Posedla-Team kommentiert außerdem: „Der Grad der Individualisierung, den wir in unserem Produkt anbieten, wäre anders nicht zu erreichen. Was den Herstellungsprozess betrifft, so ist es nach eigenen Angaben gelungen, die Produktionszeit von 10 Wochen auf 3 Wochen zu verkürzen, wobei die Produktionsanlage voll ausgelastet ist. Außerdem konnte das Produktgewicht erheblich reduziert werden und liegt nun bei weniger als 140 Gramm. Unter anderem dank der Verbesserung und Optimierung seiner Sättel ist Posedla heute ein wesentlich wettbewerbsfähigeres Unternehmen auf dem Markt für Fahrradzubehör.“

Sowohl AMT als auch BASF werden dieses Endverbrauchsteil auf ihren Ständen auf der Formnext in Frankfurt ausstellen. Wenn Sie mehr über diese Erfolgsgeschichte oder die Technologie, mit der sie entwickelt wurde, erfahren möchten, besuchen Sie bitte die AMT-Website HIER.

Bild: AMT / Posedla

*Titelbildnachweis: AMT / Posedla