Jülich Forscher erreichen bessere Herstellung synthetischer Kraftstoffe durch 3D-Druck

Die CO-Elektrolyse ist ein neuer und effizienter Weg für die Synthese von CO2 und Wasser um synthetische Kraftstoffe und Chemikalien herzustellen und kann mithilfe der additiven Fertigung effektiver gestaltet werden. Der 3D-Druck hat bereits Einzug in viele unterschiedliche Bereiche erhalten, von der Medizin bis hin zum Lifestyle. Auch in der Chemie wagen sich Forscher an diese neuen Anwendungen um Synthesen zu verbessern und mögliche Lösungen zu bieten.

Die Produktion synthetischer Kraftstoffe mit Reaktoren könnte eine Lösung sein, um Verbrennungskraftwerke und Motoren umweltschonender zu betreiben. Der Kraftstoff verbrennt nahezu schadstofffrei, da beim Herstellungsprozess CO2 gebunden und genau dies bei der Verbrennung wieder freigesetzt wird. Dementsprechend entsteht kein neues CO2. Bisher war dieser Prozess mit viel Aufwand und hohen Kosten verbunden, welche mithilfe der additiven Fertigung nun entfallen könnten.

Im Projekt PROMETHEUS soll dieser Prozess dadurch verbessert werden. Forscher von Jülich, der griechischen Aristoteles Universität Thessaloniki, WZR ceramic solutions GmbH und das Mineralölunternehmen Hellenic Petroleum arbeiten hier gemeinsam an einer neuen Lösung. Letztendlich könnte das Projekt es ermöglichen, fast klimaneutral zu fahren und dazu als Energiespeicher dienen, welcher die Schwankungen von Wind- und Sonnenenergie ausgleicht.

Bisher standen die Entwickler jedoch vor allem vor dem Hindernis, dass die Synthese der Kraftstoffe im Vergleich zu fossilen Rohstoffen viel zu teuer waren.

Synthetische Kraftstoffe durch 3D-Druck effizienter herstellen

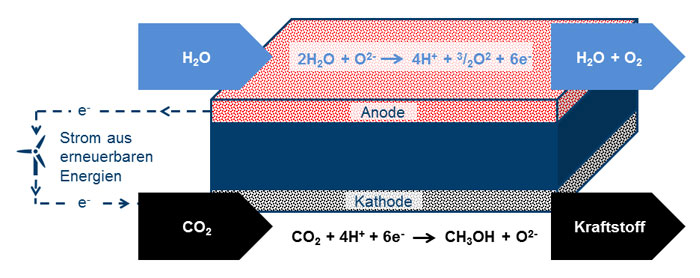

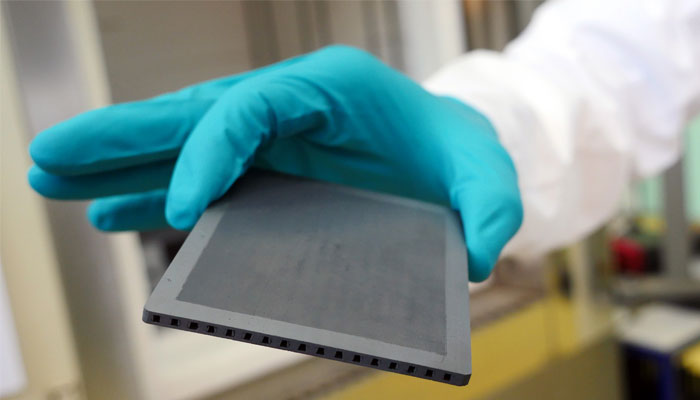

Innerhalb des Projekts erstellten die Forscher mithilfe des 3D-Drucks einen Membranreaktor für die Herstellung dieser synthetischen Kraftstoffe. Der Membranreaktor konnte speziell für ein neues Verfahren, die CO-Elektrolyse erstellt werden. Diese Technik, verbunden mit dem 3D-gedruckten Membranreaktor, bietet viele Möglichkeiten und Chancen. Vor allem ermöglicht sie es, Chemikalien und Kraftstoffe in lediglich einem Schritt herzustellen. Mehrere chemische Reaktionen finden in diesem einen Reaktors statt. Durch die 3D-Technologie konnten innerhalb des Membranreaktors extradünne Zellen erstellt werden, welche die Anlage effektiver und kostengünstiger als ihre Vorgänger macht.

Die Funktionsweise des Membranreaktors

Das Kernelement des Membranreaktors ist die keramische Membran aus dem 3D-Drucker. Sie ist durchlässig für Wasserstoff- und Sauerstoffionen.

Maßgeschneiderter Membranreaktor aus dem 3D-Druck

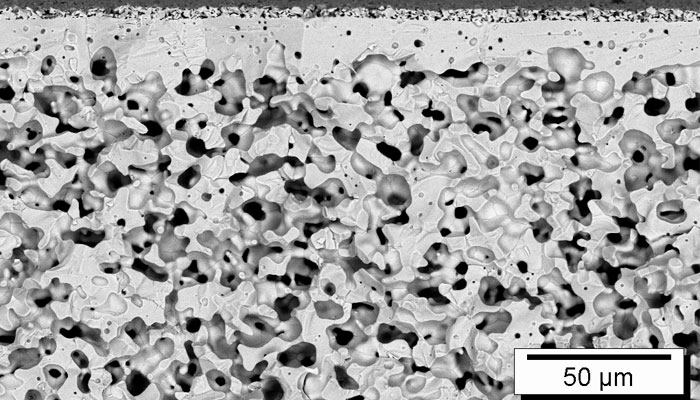

„Die Effizienz des Verfahrens hängt von mehreren Faktoren wie Membrandicke, Oberflächenaktivität und Porosität des Trägermaterials ab, die es im Projekt zu optimieren gilt“, erklärt Projektleiter Prof. Wilhelm Meulenberg vom Jülicher Institut für Energie- und Klimaforschung.

Der 3D-Druck ermöglicht eben eine solche hauchdünne Membran (10-50 Mikrometer). Dadurch verringert sich der Transportwiderstand und der Durchfluss, wie auch die Effizienz wird gesteigert. Um eine mechanische Stabilität zu behalten wird der Rest der Membranschicht aus dickem, porösem Trägermaterial.

Mit 10-50 Mikrometer ist die Membran so dünn wie ein menschliches Haar

Der Einsatz des 3D-Keramikdrucks durch WZR ceramic solutions GmbH bietet den Forschern mehrere Vorteile: „Zum einen ermöglichen es die Verfahren, einen Träger mit maßgeschneiderter Porenstruktur herzustellen, der für den Gastransport optimierte Porenkanäle enthält. Zum anderen trägt der 3D-Druck aber auch dazu bei, die späteren Herstellungskosten für die Membranzellen gegenüber mehrstufigen Gieß- und Sinterprozessen deutlich zu reduzieren“, sagt Wilhelm Meulenberg.

WZR Ceramic Solutions GmbH entwickelte unterschiedliche Verfahren der additiven Fertigung für industrielle Anwendungen und ist nun als Partner von PROMETHEUS für die Forscher und dem 3D-gedruckten Membranreaktor unerlässlich „Neben der geometrischen Freiheit der neuen Verfahren, eröffnet auch die Möglichkeit Werkstoffe auf mikroskopischer Ebene lokal zu verändern bzw. zu kombinieren ganz neue Produkte. Mit keinem anderen Prozess gelingt es das Gefüge keramischer Werkstoffe lokal zu modifizieren und den Anforderungen an ein Bauteil exakt anzupassen. Dieses Potential wollen wir nun für die Fertigung von optimierten Trägern nutzen,“ ergänzt Wolfgang Kollenberg (CEO, WZR ceramic solutions GmbH).

Im Rahmen des Deutsch-Griechischen Forschungs- und Innovationsprogrammes wird das Projekt wird vom Bundesministerium für Bildung und Forschung mit 350.000 Euro innerhalb von drei Jahren gefördert. Am Ende soll es ein funktionsfähiges Konzept für einen Low-Cost-Membranreaktor bieten, welcher Methan, Methanol und Synthesegase (Co + H2) herstellen kann. Ein möglicher Anwender dieser Innovation ist bereits involviert: das Mineralölunternehmen Hellenic mit seiner erneuerbaren Energie Sparte HELPE RES.

Gastrennmembran

Weiter Informationen finden Sie auf der offiziellen Website von Jülich, oder in deren Pressemitteilung.

Sehen Sie schadstofffreie, synthetische Kraftstoffe durch 3D-Druck bereits in drei Jahren? Teilen Sie uns Ihre Meinung mit und hinterlassen Sie uns ein Kommentar unten oder auf Facebook, Twitter oder Google+. Und denken Sie daran sich für unseren wöchentlichen Newsletter kostenlos anzumelden, um keine Neuigkeiten im 3D-Druck mehr zu verpassen!