#3DStartup: Metallum3D und seine Mirkowellensinter-Technologie

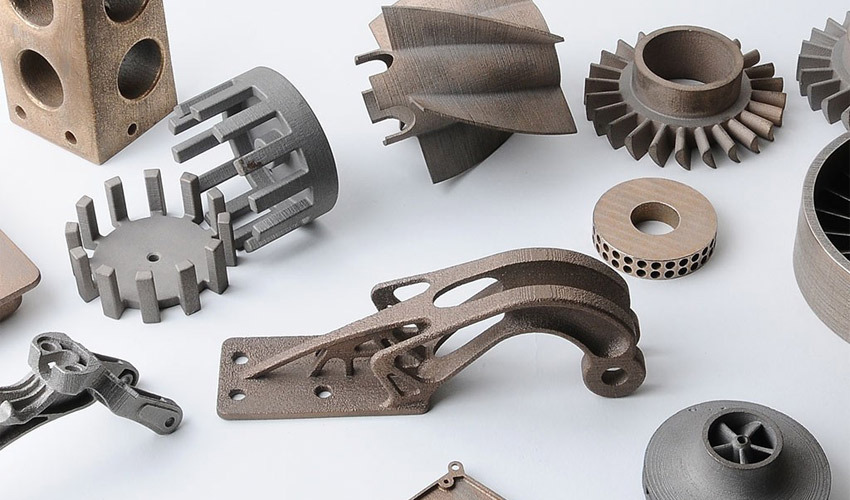

In den letzten Jahren hat die additive Metallherstellung ein kometenhaftes Wachstum erlebt, das sich insbesondere durch die Ankunft von Akteuren erklären lässt, die sie leichter zugänglich machen wollten. Sie haben sich auf Technologien verlassen, die der MIM- oder Pulverklebung nahe kommen, d.h. auf indirekte 3D-Metalldruckverfahren. Letztere basieren auf der Verwendung von Metallpulvern und einem Bindemittel, das dann in der Phase der Entbindung entfernt wird. Das Teil muss dann in einem geeigneten Ofen gesintert werden, um die Metallpartikel zusammenzuschweißen und ihm alle gewünschten Eigenschaften zu verleihen. Diese beiden Nachbehandlungsschritte sind von entscheidender Bedeutung und für den Anwender mit verschiedenen Einschränkungen verbunden. Zum Beispiel erfordert das Sintern eine Temperaturkontrolle: Das Teil muss sich ausreichend erwärmen, um sicherzustellen, dass die Pulverpartikel vollständig verschweißt werden, ohne Verformungen zu verursachen. Das Unternehmen Metallum3D hat sich daher mit diesen Zwängen auseinandergesetzt und ein Mikrowellensinter-Verfahren entwickelt, ein Verfahren, das eine Reihe von Vorteilen bietet. Wir trafen uns mit ihrem Gründer und CEO, Nelson Zambrana, um mehr darüber zu erfahren.

3DN: Können Sie sich und Ihre Verbindung zur additiven Fertigung vorstellen?

Ich bin Ingenieur mit einer Leidenschaft für die Wirtschaft. In den letzten 25 Jahren habe ich in der Elektronik-, Pharma- und Medizinproduktindustrie gearbeitet und mehrere Fertigungsprozesse implementiert, darunter additive Fertigung, CNC-Bearbeitung, Spritzguss, Laserbearbeitung und andere. Seit der Gründung von Metallum3D im Jahr 2016 konzentriere ich mich auf die Entwicklung von Mikrowellensinter-Technologien für die sinterbasierte Herstellung von Metall-Additiven.

3DN: Wie kam die Idee zur Schaffung von Metallum3D auf?

Metallum3D wurde mit einem Schwerpunkt auf der Entwicklung von Mikrowellensinter-Technologien für die sinterbasierte additive Fertigung mit Metall gegründet. Sinterprozesse spielen bei der Herstellung von Metallteilen eine wichtige Rolle, und in den letzten 40 Jahren hat sich die Leistung konventioneller Sinterprozesse nicht wesentlich verbessert. Aktuelle konventionelle Sinterprozesse für die sinterbasierte additive Metallfertigung haben langsame Aufheizraten (~ 5 Grad C/min), lange Sinterzeiten (> 24 Std.), einen hohen Energieverbrauch und hohe Anlagenkosten. Mikrowellensintern hat das Potenzial, die Leistung und Wirtschaftlichkeit des Sinterprozesses erheblich zu verbessern, einschließlich schneller Aufheizraten (5x bis 10x schneller), kurze Sinterzeiten (bis zu 80% Reduktion im Vergleich zu konventionellem Sintern), niedrigerem Energieverbrauch und niedrigeren Anlagenkosten.

Trotz vieler potenzieller Vorteile gibt es zwei Hauptprobleme im Zusammenhang mit dem Mikrowellensintern. Das erste Problem besteht darin, dass Mikrowellensinter-Anlagen, die in einem Multi-Mode-Resonanzzustand arbeiten, unter ungleichmäßigen Mikrowellenenergieverteilungen leiden, was zu ungleichmäßigen Wärmeverteilungen führt. Das zweite Problem besteht darin, dass Teile, die dem Mikrowellensintern unterzogen werden, eine volumetrische Erwärmung aufweisen, die zu einem umgekehrten Erwärmungsprofil führt, bei dem die Innenseite des Teils heißer ist als die Außenseite des Teils. Da die Temperaturgleichmäßigkeit einer der kritischsten Parameter beim Sintern ist, haben diese beiden Probleme verhindert, dass das Mikrowellensintern in großem Maßstab kommerziell genutzt werden kann.

Metallum3D entwickelt neue, zum Patent angemeldete Mikrowellensinter-Technologien, die die für den Einsatz in sinterbasierten additiven Herstellungsanwendungen mit Metall erforderliche Temperaturgleichmäßigkeit bieten.

3DN: Können Sie uns sagen, wie Ihr System funktioniert?

Die derzeitigen Mikrowellenerwärmungsverfahren basieren hauptsächlich auf der Multi-Mode-Resonanztechnologie. Diese Technologie hat aufgrund ihrer Robustheit und Einfachheit einen enormen Erfolg in Mikrowellenofen-Anwendungen mit niedriger Leistung im Haushalt gefunden. Ein wesentlicher Nachteil dieser Technologie ist die ungleichmäßige Verteilung der Mikrowellenenergie, die zu einer ungleichmäßigen Erwärmung während der Verarbeitung führt. Zur Verbesserung der Mikrowellenenergieverteilung wurden mehrere Methoden entwickelt, darunter Modenrührer und Drehtische, aber diese Methoden sind bei der Anwendung auf Mikrowellensinter-Prozesse nur bedingt wirksam.

Metallum3D entwickelt einen neuen und innovativen Mikrowellensinter-Prozess, bei dem nicht-resonante, kreuzpolarisierte geschlitzte Wellenleiter und körnige Suszeptor-Materialien verwendet werden. Diese Kombination überwindet die Grenzen der Multi-Mode-Resonanztechnologie und sorgt für homogene Wärmeverteilungen während des Mikrowellensinterns.

Die Maschine von Metallum3D

3DN: Ist sie mit allen Materialien kompatibel?

Der Mikrowellensinter-Ofen von Metallum3D wird so ausgelegt, dass er mit sinterbasierten additiven Fertigungsanlagen von HP, ExOne, Markforged, Desktop Metal und Xjet kompatibel ist.

3DN: Irgendwelche letzten Worte für unsere Leser?

Metallum3D arbeitet daran, die Leistung und Wirtschaftlichkeit der sinterbasierten additiven Metallherstellung erheblich zu verbessern, indem es Folgendes zur Verfügung stellt:

– Schnelle Aufheizraten (5x bis 10x schneller als konventionelles Sintern)

– Gleichmäßige Wärmeverteilung

– Kurze Sinterzeiten (bis zu 80% Reduktion im Vergleich zum konventionellen Sintern)

– Optimale Mikrostruktur (kleinere Körner durch kürzere Sinterzeit)

– Energie-Effizienz

– Niedrigere Ausrüstungskosten

Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN, Xing und auf Youtube zu finden.