#Startup 3D: ING3D über die mineralische 3D-Drucklösung der Zukunft

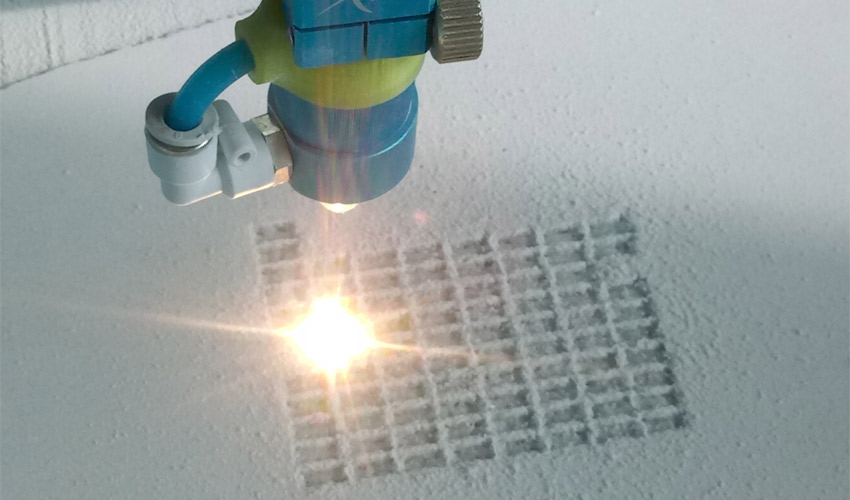

ING3D ist unser Startup des Monats mit Sitz in Deutschland: Das Unternehmen hat ein mineralisches 3D-Druckverfahren entwickelt, das eine Alternative bzw. Weiterentwicklung zum bekannten Pulverbettverfahren darstellt und den Namen Mineral Direct Laser Sintering (MDLS) trägt. Dieses Verfahren ermöglicht die Konstruktion von sehr leichten und nicht brennbaren Teilen, wobei die Druckkosten um den Faktor 10 gesenkt und der Herstellungsprozess beschleunigt werden kann. ING3D verwendet für dieses 3D-Druckverfahren Perlit, ein wasserhaltiges Gestein vulkanischen Ursprungs. Die von dem Start-up entwickelte Maschine befindet sich noch im Prototypenstadium, könnte jedoch einen Paradigmenwechsel in vielen Branchen bewirken, insbesondere im Hinblick auf die Herstellung hitzebeständiger Gegenstände. Wir haben mit dem Gründer von ING3D, David Manjura, gesprochen, um mehr über die innovative Technologie und die zukünftigen Projekte des Startups zu erfahren.

3DN: Können Sie sich selbst und Ihre Verbindung zum 3D-Druck kurz vorstellen?

Meine Name ist David Manjura und ich bin Ingenieur der Werkstofftechnik – spezialisiert auf anorganische Leichtstoffe – und bin seit 11 Jahren in der Bauindustrie tätig. 2015 durfte ich mich das erste Mal aktiv mit dem Thema 3D-Druck beschäftigen als ich eine Anfrage der TU München für die Entwicklung eines Leichtbetons erhielt. Von da an lies mich das Thema Additive Fertigung nicht mehr los. Nach der Arbeit mit 3D-Druckexperten, Teilnahme an Messen, Foren und Fachvorträgen bin ich überzeugt, dass die Additive Fertigung ein entscheidender technologischer Schritt werden könnte um eine Vielzahl an umwelttechnischen, wirtschaftlichen und ggf. sogar kulturellen Problemen zu lösen.

Der Gründer von ING3D hält ein 3D-gedrucktes Teil in seinen Händen, welches mittels MDLS hergestellt wurde (Bild: ING3D)

3DN: Wie kam es zur Gründung von ING3D? Können Sie uns das Mineral Direct Laser Sintering (MDLS) genauer erklären?

Ich stellte fest, dass die Hauptkonzentration der Additiven Fertigung bei Metallen und Kunststoffen lag und nur zu einem kleinen Anteil auf anorganischen Werkstoffen, wie Beton und Keramik. Das Thema 3D-gedruckte anorganische Leichtstoffe wurde bisher in keinem Patent oder Dissertation angesprochen. Ich entschloss mich 2016 unabhängig von meinem damaligen Arbeitgeber erste Versuchsreihen durchzuführen und zu prüfen, ob ein solcher 3D-Druck realisierbar ist. Es entwickelte sich hieraus das MDLS (Mineral Direct Laser Sintering). Hintergrund ist die Versinterung / Verschmelzung mineralischer Leichtstoffe – im speziellen Perlite – mittels eines CO2-Lasers kombiniert mit dem bekannten pulverbettbasierten Verfahren in einem Prozessschritt, sprich ohne Nachversinterung.

3DN: Sie beschreiben Ihre Lösungen als nachhaltig, hitzebeständig und ultraleicht. Wie konnten diese Eigenschaften erzielt werden?

Da der Versinterungsprozess ohne Beschichtung mit Zusatzstoffen auskommt bleibt das Ausgangsmaterial in seiner Form rein und kann nach dem Verwendungszeitraum problemlos entsorgt werden – z.T. sogar im Biomüll als Bodenverbesserer. Der Rohstoff selbst ist grundsätzlich temperaturstabil und sehr leicht und wird durch die binderfreie Formgebung des 3D-Druckprozesses mit passenden Infillstrukturen und Outlines zu Brandschutzelemente der Baustoffklasse A1 oder Ofenisolationen umgesetzt.

Bild: ING3D

3DN: Mit welchen Herausforderungen waren Sie bei der Entwicklung konfrontiert?

Zuerst einmal gab es kaum bis keine Ansatzpunkte aus der Literatur wie mineralische Leichtstoffe durch Laserversinterung reagieren. Hierzu wurden über mehr als ein Jahr hinweg Dutzende von Mineralischen Stoffen mit einfachsten Mitteln untersucht und getestet. Nach ersten werkstofftechnischen Erfolgen musste eine Prototypenanlage aufgebaut werden, die aus eigenen Mitteln finanziert mit Partnern entwickelt wurde um das proof-of-concept zu demonstrieren. Hierzu wurde eine Laserschneidanlage auf das Nötigste reduziert und eine Pulverauftragung wie rudimentäre Software entwickelt und aufgebaut. Daraus resultierten erste technische Kenndaten, die dann wiederum zu ersten Ideen von Vorprodukten mündeten, die wir auf besagter Prototypenanlage druckten. Um gute Druckergebnisse und passende Endprodukte zu entwickeln waren in kurzer Zeit tausende von Arbeitsstunden notwendig bis alle technischen Parameter von Schwindungen, Support, Leistungsdichte etc. eingestellt wurden. Die weiteren Herausforderungen bei der Gesamtentwicklung des Unternehmens von Patenten, potenziellen Kunden, Investoren und vielem mehr würde dann den Rahmen dieses Interviews sprengen…

3DN: Für welche Anwendungszwecke nutzen Ihre Kunden die Technologie? Welche Vorteile erzielen diese dadurch?

Wir befinden uns mit unseren Kunden hauptsächlich in der Produktentwicklungsphase und sind erst nach dem Bau der industriellen Pilotanlage imstande die Produktkapazitäten zu liefern um die geplante Menge an Endprodukten an den Markt zu liefern. Die Anwendungszwecke sind dabei sehr vielfältig. Dies beginnt bei den schon erwähnten Ofenisolationen, bei denen für komplexe Hochtemperaturanwendungen ideale Isolierungen für Elektronik und Sensoren benötigt werden. Geht über Wasser- und Luftfiltration, bei der das Material durch seine Offenporigkeit grundsätzlich eine hohe Wirksamkeit hat und mit der für 3D-Druck bekannten Strukturgebung höhere Effizienz und Langlebigkeit erzielt werden. Bis hin zu biotechnologischen Anwendungen bei der die Ausdrücke als natürliche Korallensubstrate für die Wiederaufforstung von Korallenriffen mit hitzeresistenten Larven dienen.

Die Technologie ermöglicht die Herstellung von biotechnologischen Anwendungen (Bild: ING3D)

3DN: Was sind Ihre Pläne für die Zukunft?

Mittelfristig sollen bei der ING3D mindestens drei verschiedene Endprodukte hergestellt und durchgehend weiterentwickelt werden. Es folgt die Entwicklung von Serienanlagen für unsere B2B-Kunden und weitere Investitionen in Forschung und Entwicklung von mineralischen Leichtstoffen. Beim Letzteren haben wir bisher nur an der Oberfläche gekratzt – hier erwarten wir in den nächsten Jahren mindestens noch zwei oder drei größere wissenschaftlichere Durchbrüche. Und da wollen wir natürlich ganz vorne an der wissenschaftlichen Front mit dabei sein.

3DN: Haben Sie letzte Worte für unsere Leserschaft?

Wir freuen uns sehr über eine rege Diskussion und entsprechenden Austausch zu dem Thema mineralischer 3D-Druck, weiteren Anwendungsmöglichkeiten und natürlich auch ganz allgemein dem 3D-Druckmarkt. Communitys wie 3Dnatives sind eine tolle Plattform den immer größer werdenden Markt des 3D-Drucks zu überblicken und für Produzenten und Kunden Entscheidungsfindungen zu liefern – vielen Dank hierfür und natürlich auch vielen herzlichen Dank für die Möglichkeit selbst bei 3Dnatives auftreten zu dürfen. Besuchen Sie gerne die Webseite von ING3D.

Kannten Sie ING3D bereits? Lassen Sie uns zu diesem Thema gerne einen Kommentar da oder teilen Sie es uns auf Facebook, Twitter, LinkedIN oder Xing mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter!