Start-Up des Monats: Voxel8 und 3D-gedruckte Schuhe

Voxel8 ist ein junges amerikanisches Unternehmen, das eine Multimaterial-Maschine für die additive Fertigung entwickelt hat, die sich hauptsächlich auf das Design von Sportschuhen und -kleidung konzentriert. Während sich viele Akteure auf die Entwicklung von 3D-gedruckten Sohlen konzentriert haben, gestaltet Voxel8 das gesamte Obermaterial des Schuhs. Das ActiveMix-Verfahren ™ wird den Druck von hochleistungsfähigen und farbigen reaktiven Polyurethanen ermöglichen. Das Startup hofft, dass es mehr Akteuren ermöglichen wird, maßgeschneiderte Lösungen in großen Mengen anzubieten, und zwar lokal und kostengünstig. Wir trafen uns mit seinem Mitbegründer Travis Busbee, der uns erklärte, wie diese Plattform funktioniert und welche Vorteile sie mit sich bringt.

Können Sie sich und Ihre Verbindung zur additiven Fertigung präsentieren?

Mein Name ist Travis Busbee. Ich komme aus dem Bereich der Materialwissenschaften und -technik. Die additive Fertigung habe ich als Doktorand im Jennifer Lewis‘ Labor an der Harvard School of Engineering and Applied Sciences entdeckt. Im Gegensatz zu den meisten Menschen, die den 3D-Druck zum ersten Mal erleben, wenn sie anfangen, kommerzielle 3D-Drucker bei der Arbeit zu nutzen, oder einen Hobbie-Kit wie einen RepRap zu Hause bauen, hatte ich meine ersten Erfahrungen mit der additiven Fertigung bei der Entwicklung brandneuer Materialien und Schreibprogrammen, um vollständig 3D-gedruckte Multimaterial-Pharmaprüfgeräte mit gedruckten elektronischen Sensoren zu erstellen. Ich war Mitautor der Nature Materials Publikation „Instrumentierte kardiale mikrophysiologische Geräte über multimateriellen 3D-Druck.“

Travis Busbee

Von ganz unten zu starten, mit der Entwicklung von neuen Materialien und dem Schreiben eines Codes zur Strukturierung von Geometrien mit diesen Materialien, gab mir ein Verständnis für die Komplexität von AM. Es gab mir aber auch eine Einschätzung des ungenutzten Potenzials, das in der multimaterialbasierten additiven Fertigung mit Performance-Materialien besteht. Kurz darauf entschied sich eine kleine Gruppe von uns aus dem Labor, darunter Jennifer Lewis und Jack Minardi, Voxel8 mit zu gründen, um innovative neue multimaterielle 3D-Drucktechnologien aus dem Harvard Lab in die Serienproduktion zu bringen. Seitdem haben wir einige wirklich innovative Dinge getan und mehrere neue bahnbrechende Technologien erfunden, die das Potenzial haben, die Branche völlig zu verändern.

Können Sie uns mehr über Ihr ActiveMix®-System von Voxel8 erzählen?

ActiveMix® Druckköpfe sind hochpräzise dynamische Misch- und Dosierköpfe, die eine additive Fertigung mit reaktiven Hochleistungselastomeren wie Polyurethanen, Silikonen und Epoxiden ermöglichen. Sie ermöglichen dynamische Änderungen der Materialeigenschaften der zu druckenden Teile, indem sie die Zusammensetzung des Materials je nach Muster verändern. Durch die Variation der Verhältnisse des gleichen Satz an Rohstoffen kann man Materialeigenschaften erreichen, die von einem Gummiband bis hin zu einem starren Kunststoffteil und dazwischen liegen.

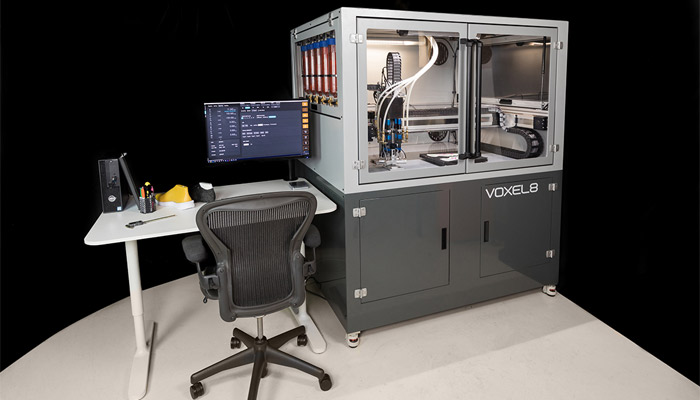

ActiveLab® System und ActiveMix® Druckkopf

Der ActiveImage-Prozess von Voxel8 geht noch einen Schritt weiter und ermöglicht eine volldigitale Farbkontrolle der Druckteile. Bei herkömmlichen additiven Fertigungstechnologien müssen Sie den Materialrohstoff wechseln, wenn Sie die Eigenschaften der Druckteile ändern wollen, und jedes Druckteil ist im Allgemeinen auf ein einziges Material und eine einzige Farbe beschränkt. Mit den Drucktechnologien ActiveMix® und ActiveImage® können Sie ein extrem breites Spektrum an Materialeigenschaften in volldigitaler Farbe in einem einzigen Druckauftrag drucken, ohne jemals die Basisrohstoffe zu verändern.

Diese bahnbrechenden neuen Technologien wurden in ein System integriert, das wir das ActiveLab® Digital Fabrication System (einschließlich Hardware, Software und proprietärer Materialformulierungen) nennen, das jetzt für 250.000 US-Dollar zum Verkauf steht. Ein weiteres wichtiges Element unseres Ökosystems ist ein von uns entwickeltes Softwaretool, das Produktdesign mit digital definierter zonaler Abstimmung der Materialeigenschaften ermöglicht. Das komplette System wurde ursprünglich für das Design, den Prototypenbau und die Produktion von einzigartigen neuen Obermaterialien und Bekleidung für Sportschuhe mit zonal abgestimmter Leistung und Vollfarbe entwickelt. Wir gehen davon aus, dass dieses System in Zukunft auch in anderen aufstrebenden Bereichen wie Sportartikel, Medizinprodukte, Wearables und Konsumgüter eingesetzt werden kann.

Wie wirkt sich das auf die Schuhindustrie aus?

Im Moment dauert es 12-18 Monate, bis Sportschuhfirmen neue Produkte auf den Markt bringen (Design Sketch to Shelves). Die Lieferkette wurde Anfang der 1980er Jahre aufgebaut und ist seitdem relativ stagnierend. Jedes neue Produkt erfordert eine enorme Menge an Werkzeugen, um auf den Markt zu kommen (Denken Sie an 5-15 Stück Werkzeuge pro Größe, 21 verschiedene Größen, linker Schuh und rechter Schuh, ~$1000 pro Stück Werkzeuge). Der Prozess des Prototypings und der Verschleißprüfung dauert häufig Wochen oder gar Monate pro Iteration. Die zur Herstellung erforderlichen Prozesse sind äußerst arbeitsintensiv, so dass sie in Asien ablaufen müssen, obwohl die Arbeitspreise in Asien weiter steigen. Das bedeutet auch, dass Schuhe Wochen auf einem Boot verbringen, das zu vielen der Verbraucher-Hochburgen wie den USA und Europa fährt.

In der Zwischenzeit ist dies immer noch die Modebranche, und die Modebranche verändert sich schneller als je zuvor. Es ist fast unmöglich, zukünftige Modetrends 12+ Monate im Voraus vorherzusagen. Dennoch müssen Schuhfirmen Bestellungen über Hunderttausende von Paaren einer bestimmten Schuhlinie aufgeben, bevor sie die Nachfrage nach einem Produkt verstehen. Junge Verbraucher (Millennials und GenZ) erwarten, dass ständig neue trendige Produkte herausgebracht werden. Sie sind hinter etwas Einzigartigem und Individuellem her, anstatt das Gleiche zu wollen, was alle anderen haben. Dies kann durch die Entstehung und den Erfolg von Websites wie GOAT und die Prävalenz der Sneakerhead-Kultur belegt werden.

Lange Vorlaufzeiten, Werkzeuge und arbeitsintensive Fertigungsprozesse werden dem modernen Verbraucher nicht das geben können, was er will, und die Schuhfirmen sind sich dessen voll bewusst. Deshalb suchen sie aktiv nach einer Lösung. Hinter den Kulissen wird gekämpft, um die Revolution der digitalen Fertigung in der Sportbekleidung zu gewinnen. Athleticwear-Marken investieren stark in den Versuch, ihre Lieferkette vor ihren größten Konkurrenten zu modernisieren. Beispiele dafür finden Sie in Adidas‘ speedfactory, Nikes Partnerschaft mit Flex, Reebok’s Liquid Factory, Under Armour’s Lighthouse, und die Liste geht weiter. Voxel8 ist die digitale Fertigungslösung für das Obermaterial von Sportschuhen.

Die Technologie von Voxel8 wird mehrere wichtige Vorteile für die Schuhindustrie bringen. Die Markteinführungszeit kann sich von 1,5 Jahren auf Wochen. Dazu kommen einzigartige neue Designs, um die Attraktivität und Leistung, durch individuelle Anpassung von Mechanik und Ästhetik, von Schuhen zu steigern. Es wird auch Möglichkeit geben, näher am großen Kundenstamm wie USA und Europa zu produzieren, da die Arbeitskosten gesenkt werden können. Zudem wird es möglich sein, kleinere Produktchargen auf den Markt zu bringen und sofort auf die Nachfrage zu reagieren.

Was sind die Hauptvorteile Ihrer Technologie?

Zusätzlich zu den in der vorherigen Frage beschriebenen Hauptvorteilen weist unsere Technologie mehrere wesentliche Differenzierungsmerkmale gegenüber anderen Technologien der additiven Fertigung auf. Sie liefert zum einen die Möglichkeit, direkt auf bestehende Objekte zu drucken, ohne dass Klebstoffe oder Montageprozesse erforderlich sind. Und zum anderen haben wir außerdem die Möglichkeit, Strukturen mit Hochleistungselastomeren (die Millionen von Biege-/Biegezyklen und Dehnungen >600% widerstehen können) zu Kosten herzustellen, die deutlich niedriger sind als bei herkömmlichen 3D-Druckmaterialien. Dazu gehören Polyurethane, medizinische Silicone und Epoxide. Zudem können wir hochauflösende Vollfarbbilder in Strukturbauteile einbetten.

Was sind Ihre zukünftigen Projekte?

Voxel8 plant die Ausweitung des ActiveLab®-Vertriebs auf neue Märkte wie z.B. Bekleidung, Sportartikel, Medizinprodukte, etc. Wir planen die Entwicklung von ActivePro™ Systemen zur kostengünstigeren Serienproduktion und starten zunächst mit Schuhen. Außerdem wird bei Voxel8 an der Entwicklung neuer Materialformulierungen gearbeitet sowie einer brandneuen Technologie für die additive Fertigung.

Wie sehen Sie die Zukunft der additiven Fertigung in Bezug auf die Massenanpassung?

Ich glaube, dass sich die Zukunft aller tragbaren Konsumgüter auf die Massenanpassung konzentrieren wird. Möglich wird dies durch innovative neue digitale Fertigungstechnologien, wie sie Voxel8 heute auf den Markt bringt. Ich glaube jedoch nicht, dass es über Nacht passieren wird, und ich erwarte, dass es einen Zeitraum von mehreren Jahren geben wird, in dem das Konzept in den Mainstream übergeht. Aus diesem Grund haben wir unsere Produkte und Technologien so konzipiert, dass sie wirtschaftlich mit traditionellen Produktionsprozessen konkurrieren können, mit der zusätzlichen Fähigkeit, eine Massenanpassung zu gegebener Zeit zu ermöglichen. Ich glaube, dass wir die Massenanpassung beschleunigen können, indem wir traditionelle Herstellungsverfahren für Standardprodukte verdrängen und eine moderne Lieferkette schaffen, die die Zukunft der Massenanpassung unterstützen kann. Finden Sie HIER mehr Informationen.

Was halten Sie von unserem Start-Up des Monats, Voxel 8? Teilen Sie uns Ihre Meinung mit und kontaktieren Sie uns. Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter, um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf XING und LinkedIN zu finden.