Start-Up des Monats: 3DNextech mit Ihrem innovativen 3DFinisher

Unser Start-Up des Monats September ist 3DNextech, ein innovatives Unternehmen, das aus der Sant’Anna School of Advanced Studies in Pisa hervorgegangen ist und sich auf die Entwicklung von Produkten und Technologien im Zusammenhang mit der additiven Fertigung spezialisiert hat. Der Weg, der zur Gründung von 3DNextech führte, begann 2014 mit der Entwicklung eines Geräts, mit dem die Oberflächenoptimierung von Objekten aus ABS und Celluloseacetat zuverlässig und sicher erfolgen soll. Dies war die Geburt vom sogenannten „3DFinisher“, der auf der Maker Fair in Rom 2014 als Prototyp vorgestellt wurde. Mehr zum Start-Up und Ihrem interessanten Produkt in folgendem Interview mit dem Gründer von 3DNextech Andrea Arienti.

Andrea Arienti – 3DNextech

1. Können Sie sich und Ihren ersten Kontakt mit der additiven Fertigung vorstellen ?

Meine Arbeitserfahrung begann 2008 in den Laboren des BioRobotics Instituts der „Sant’Anna School of Advanced Studies“. Als ich diesem Institut beitrat, um meine Diplomarbeit zu schreiben, arbeitete ich dort letztendlich sieben Jahre lang und beschäftigte mich mit der mechanischen Konstruktion von Robotern für die Marine, die im Labor zu Forschungszwecken entwickelt wurden. Ich habe mich mit dem 3D-Druck beschäftigt, da additive Fertigungstechnologien (insbesondere die Schmelzschichtung mit ABS als Material) oft die einzige praktikable Option zur Realisierung unserer unkonventionellen Softroboter waren.

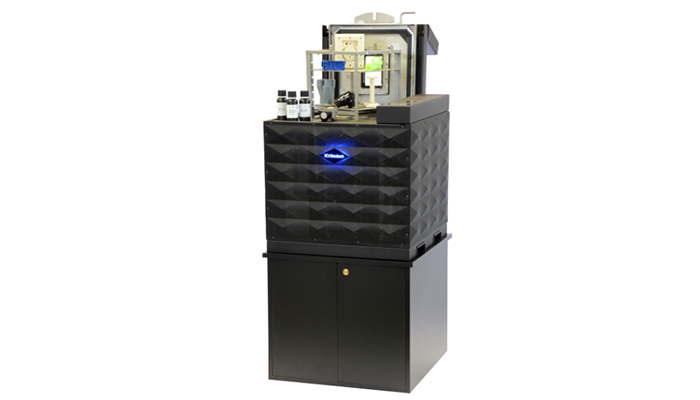

Im Jahr 2015 gründete ich 3DNextech, ein Spin-Off der Sant’Anna School of Advanced Studies in Pisa, das sich auf die Entwicklung von Produkten und Technologien im Zusammenhang mit der digitalen und der additiven Fertigung spezialisiert hat. Mit einem Arbeitsbereich von 300x300x300mm wurde unsere erste B2B-Maschine (3DFinisher) für KMUs entwickelt. Die Technologie in ihrem Kern ist skalierbar und könnte für größere industrielle Zusammenhänge entwickelt werden, was zu schlüsselfertigen Projekten führt. 3DNextech unterstützt seine Kunden auch bei der Gestaltung und/oder Optimierung ihrer Arbeitsabläufe in der additiven Fertigung, um neue Anwendungen zu ermöglichen, die Qualität zu erhöhen und ihr Geschäftsmodell weiter zu unterstützen. Parallel dazu investieren wir weiterhin stark in Forschung und Entwicklung, um die Anwendungsszenarien unseres 3DFinishers zu erweitern und in naher Zukunft weitere innovative Technologien der additiven Fertigung und Nachbearbeitung auf den Markt zu bringen.

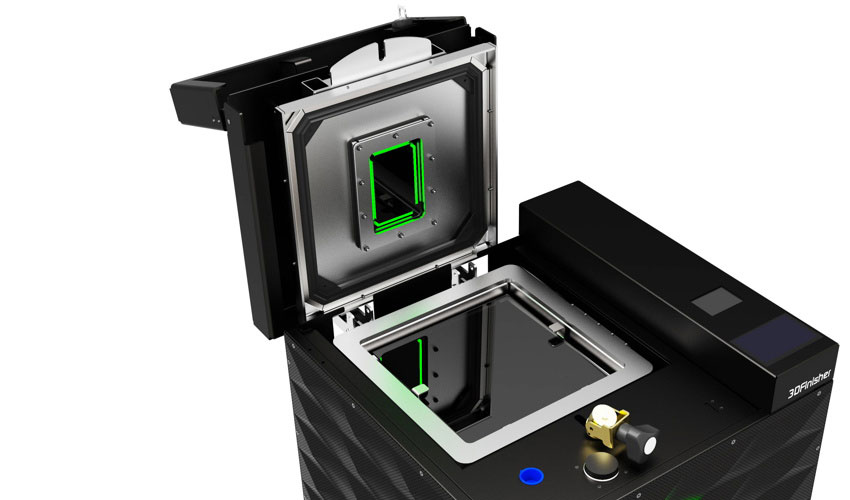

Das Ziel der Maschine ist es die Oberfläche gedruckter Teile aufzubereiten

2. Wie ist die Idee zur Gründung von 3DNextech entstanden?

Als Forscher habe ich die Technologien der additiven Fertigung intensiv genutzt, um vor allem die mechanischen Komponenten unserer Roboter zu entwickeln. Die 3D-Drucktechnologien sind fantastisch geeignet für diesen Zweck, sie haben jedoch einige Mängel, die sich besonders in unseren Anwendungen gezeigt haben: 3D-Druckteile waren nicht wasserdicht und ihre mechanischen Eigenschaften waren bei weitem nicht ausreichend. Ihre raue Oberfläche begünstigte zudem die Verbreitung von Algen auf unseren Robotern. Um diese Probleme zu lösen, habe ich den ersten 3DFinisher-Prototypen gebaut, den ich seit mehreren Monaten erfolgreich in vielen Robotik-Anwendungen einsetze. Nachdem wir unser erstes Patent auf diese Technologie angemeldet hatten, beschlossen meine Partner und ich im Jahr 2015, ein Unternehmen zu gründen, das Technologien entwickelt, die den Übergang von der „Massenproduktion“ zum individuellen Produkt erleichtern sollen. Während mein erster Kontakt mit dem 3D-Druck auf das Jahr 2008 zurückgeht, haben wir 2015 mit 3DNextech begonnen, additive Fertigungstechnologien zu entwickeln, um sie automatisch, wiederholbar sowie einfacher bedienbar und damit produktionsreif zu machen.

3. Können Sie uns erklären, wie man den 3Dfinisher einsetzt und für welches Profil er entwickelt wurde?

Unsere patentierte Technologie basiert auf einem chemisch-physikalischen Prozess, der unter sehr spezifischen Witterungsbedingungen abläuft: Der 3DFinisher steuert alle Parameter innerhalb der abgedichteten Kammer so fein, dass eine perfekte und wiederholbare Verbesserung aller Teile gewährleistet ist. Das Gerät ist sehr einfach und sicher zu bedienen. Der Bediener muss die chemischen Mittel, die in thermisch verschlossenen Einwegpatronen verkauft werden, nicht berühren. Diese Chemikalien sind immer in der Maschine eingeschlossen, und auch die Abfallprodukte werden am Ende des Prozesses automatisch ausgeworfen. Das Gerät ist Plug & Play und benötigt keine zusätzliche Infrastruktur (z.B. ist kein Abzug erforderlich). Es kann über das On-Board-Display oder aus der Ferne (über Smartphone, Tablet oder PC) bedient werden, da es WiFi- und Ethernet-Konnektivität bietet.

Die Rohteile werden in das Gerät eingebracht und durchlaufen einen automatischen Prozess, der sie stärker, glänzender, wasserdichter, schmutzabweisender, waschbarer und sterilisierbarer macht. Die Maschine ist vollständig miteinander verbunden und entspricht den Prinzipien von Industry 4.0. Sie kann ferngesteuert und überwacht werden. Ein Veredelungsprozess dauert durchschnittlich 60 Minuten: Er kann mehrere Objekte gleichzeitig glätten und verwendet Einwegkartuschen mit unserem eigenen Lösungsmittel, die separat verkauft werden. Der Workflow läuft wie folgt ab:

VORBEREITUNG: Der Bediener legt die Rohlinge in die geschlossene Arbeitskammer, stellt die Prozessparameter ein und legt eine Einwegkartusche mit unserem firmeneigenen Lösungsmittel in den 3DFinisher.

PROZESS:

Die Teile durchlaufen einen chemisch-physikalischen Prozess, der unter kontrollierter Atmosphäre (bzgl. Druck, Temperatur) stattfindet.

ERGEBNISSE:

Nach dem Prozess erhalten alle Teile eine perfekte, einheitliche Oberfläche, die wasserfest, lackierbar, glatt und glänzend wird. Auch die mechanischen Eigenschaften werden deutlich verbessert sein nach Abschluss des Prozesses.

Der 3DFinisher von 3DNextech

4. Wie wichtig ist heutzutage die Endbearbeitung der Teile für die FDM-Technologie?

Bis heute kann kein 3D-Drucker eine perfekte Oberflächenveredelung von Druckteilen garantieren. Roh-3D-Druckteile können nur als Halbfabrikate betrachtet werden, die einen erheblichen Mehraufwand erfordern, um die Ästhetik der Oberfläche sowie die mechanischen Eigenschaften der Teile zu verbessern (z.B. Handschliff, Harzauftrag, etc.). Diese manuellen Behandlungen verursachen erhebliche Kosten für die Unternehmen und lösen das Problem nur teilweise: Die Endqualität ist oft nicht zufriedenstellend, und selbst wenn sie es ist, ist die Wiederholbarkeit keineswegs gewährleistet. Diese Mängel behindern in vielerlei Hinsicht die breite Einführung des 3D-Drucks für Produktionszwecke. Der 3DFinisher wurde speziell dazu entwickelt all diese Probleme zu lösen.

5. Wie wird sich Ihrer Meinung nach die Schmelzschichtungstechnologie in den nächsten Jahren entwickeln?

Ich glaube, dass die Technologie der Schmelzschichtung (FDM) einige relevante Eigenschaften und damit eine vielversprechende Zukunft hat. Diese Technologie ist die einzige, die es ermöglicht, (durch Unterbrechung des Druckprozesses) Komponenten aus verschiedenen Materialien (andere Polymere, Metalle, etc….) zu erzeugen. Mit verschiedensten Bearbeitungsmethoden (CNC-Fräsen, CNC-Drehen, etc….) können auf diese Weise sehr komplexe Objekte mit einzigartigen mechanischen und funktionellen Eigenschaften erschaffen werden. Es ist auch möglich, elektronische Komponenten, Sensoren usw. in das mit FDM produzierte Objekt zu integrieren. Darüber hinaus sind FDM-Drucker in Industriequalität sicherlich die robustesten und zuverlässigsten. Wollen wir über die Materialien sprechen, die gedruckt werden können? Es gibt keine anderen Technologien, die in diesem Punkt konkurrenzfähig sind. Die FDM-Technologie ist heutzutage sehr konsolidiert und die Ergebnisse sind definitiv skalierbar. In der Zukunft dieser Technologie sehe ich den Wandel zur direkten und indirekten Produktion von immer komplexeren Produkten.

Auch die mechanischen Eigenschaften eines Teils können enorm verbessert werden

6. Haben Sie noch ein paar letzte Worte an unsere Leser?

Die Menschen betrachten die traditionelle Fertigung als einen eher in sich geschlossenen Prozess: Wir versuchen, eine wesentlich offenere Sichtweise auf dieses Gebiet zu übermitteln. Additive Fertigungstechnologien können Prozesse wie die Logistik stark beeinflussen und sogar Geschäftsmodelle von Unternehmen neu definieren. Der Einfluss dieser Technologien auf den konventionellen Designprozess ist ebenfalls sehr offensichtlich. Um jedoch deren volles Potenzial auszuschöpfen, sollten die traditionellen Arbeitsabläufe in der mechanischen Konstruktion überarbeitet und aktualisiert werden, wobei sowohl die neuen Möglichkeiten aber auch die Einschränkungen, die sie mit sich bringen berücksichtigt werden sollten. Diese Revolution findet nicht ohne weitere Schwierigkeiten und Missverständnisse statt. Durch den Vergleich dieser neuen mit den konventionellen Technologien wird deutlich, dass letztere sich durchaus positiv bewährt haben. So argumentieren einige Kritiker, dass es keinen wirklichen Nutzen bringt, die additive Fertigung einzusetzen.

Das Teil nach dem Veredlungsprozess hat eine deutlich glattere Oberfläche

Auf der anderen Seite des Spektrums beschreiben einige diese neuen Technologien als die perfekte Lösung für alle Probleme, die die bisherigen Fertigungsverfahren hatten. So sollen beispielsweise Produktionsmethoden wie die additive Fertigung die alten vollständig ersetzen, mit dem Vorteil, dass der Anwender nicht in den Prozess mit einbezogen werden muss. Beide Argumentationslinien sind unserer Meinung nach natürlich nicht ganz richtig.

Der additive Ansatz hat das Potenzial, die Fertigungswelt wirklich neu aufzumischen, aber wie jeder andere muss er verstanden, optimiert und auf die spezifischen Bedürfnisse des Kunden zugeschnitten werden. Verglichen mit alternativen Lösungen ist dies von Fall zu Fall aber unterschiedlich. Es wird Fälle geben, in denen traditionelle Technologien nach wie vor die beste Wahl sind, aber auch andere, in denen eine Anwendung nur durch die Übernahme innovativer Paradigmen und Materialien realisiert werden kann, und wieder andere, in denen eine Kombination aus älteren und neueren Produktionsverfahren die beste Wahl sein könnte. Der Versuch, Objekte aus der Vergangenheit mit additiven Technologien zu replizieren, ist oft ein Fehler und eine verpasste Chance. 3DNextech versucht, innovative additive Fertigungstechnologien zu entwickeln und zu nutzen, um die Objekte der Zukunft zu gestalten: Wir stehen neben Unternehmen, die in diesem Sinne First-Mover werden wollen, und tun unser Bestes, um ihre Transformation zu unterstützen.

Ein Teil nach der Oberflächenveredelung mit dem 3DFinisher

Bildquellen aller Bilder: 3DNexttech

Was halten Sie vom 3DFinisher und der Umsetzung? Teilen Sie es uns mit und kontaktieren Sie uns. Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN zu finden.