Spritzguss vs 3D-Druck: Welches Herstellungsverfahren soll gewählt werden?

In der modernen Fertigung gibt es eine Vielzahl von Produktionstechnologien, die unterschiedlichen Anforderungen gerecht werden. Diese Diskussion konzentriert sich auf eine vergleichende Analyse zweier bekannter Technologien, die für ihre hohe Produktionskapazität bekannt sind: Spritzguss und 3D-Druck. Beide Verfahren bieten einzigartige Vorteile und können sich gegenseitig ergänzen. Um ein tieferes Verständnis zu erlangen, werden wir ihre grundlegenden Prinzipien, Unterscheidungsmerkmale, Anwendungen, Hersteller und Kosten untersuchen. Im Laufe dieser Gegenüberstellung werden wir die deutlichen Unterschiede zwischen diesen Technologien aufdecken und ihre Produktionsmethoden vergleichen.

Bevor wir auf die einzelnen Technologien eingehen, ist es sinnvoll, ihre historischen Ursprünge zurückzuverfolgen. Der Spritzguss geht auf die 1860er Jahre zurück, als John Wesley Hyatt Zelluloid erfand, ein frühes Kunststoffmaterial. Später patentierten Hyatt und sein Bruder Isaiah das erste Spritzgusssystem, das einen Kolben benutzte, um geschmolzenes Zelluloid in eine Form zu pressen. Im Laufe des 20. Jahrhunderts wurde die Technologie erheblich weiterentwickelt, insbesondere durch James Watson Hendrys Erfindung der Rotationsschnecken-Spritzgießmaschine im Jahr 1946, die bis heute der Standard für das Spritzgießen ist.

Der 3D-Druck hat seine Ursprünge in den 1980er Jahren. Die ersten 3D-Drucksysteme basierten auf dem Stereolithografieverfahren, das von Chuck Hull entwickelt und 1986 kommerziell patentiert wurde. In den folgenden Jahrzehnten wuchs die additive Fertigung mit der Entwicklung neuer Verfahren, die eine Erweiterung der Materialoptionen ermöglichten und somit Lösungen für verschiedene Praktiken boten. Heute hat sich die additive Fertigung durchgesetzt und ist für verschiedene Branchen äußerst attraktiv geworden.

Herstellungsprozess

Was ist 3D-Druck?

3D-Druck oder additive Fertigung ist ein Produktionsverfahren, bei dem Objekte durch schichtweises Auftragen von Material nach einem digitalen Entwurf hergestellt werden. Diese Methode bietet große Flexibilität und Präzision und ermöglicht die Herstellung komplexer Geometrien, die mit herkömmlichen Fertigungsverfahren wie dem Spritzgießen nur schwer oder gar nicht zu realisieren wären. Die additive Fertigung umfasst verschiedene Technologiefamilien, die sich hinsichtlich der verwendeten Materialien, Energiequellen und Methoden des Materialauftrags unterscheiden. Im Großen und Ganzen lassen sich diese Technologien in drei Hauptverfahren einteilen: Materialabscheidung, Photopolymerisation und Pulverbindung. Jede Familie umfasst spezifische Varianten, die eine besondere Ausrüstung erfordern, verschiedene Materialien verwenden und unterschiedliche Ergebnisse liefern. Trotz dieser Unterschiede folgen alle 3D-Druckverfahren bestimmten Schritten, um das endgültige Teil herzustellen.

Bei der additiven Fertigung beginnt der Prozess mit der Erstellung eines 3D-Entwurfs mithilfe von CAD-Software (Computer Aided Design). Sobald der Entwurf fertiggestellt ist, wird er in eine digitale Datei umgewandelt. Das digitale Modell wird in ein mit dem 3D-Drucker kompatibles Format exportiert, z. B. STL, OBJ oder 3MF. Dann wird die Datei in eine Slicing-Software hochgeladen, die das Modell in horizontale Schichten umwandelt und den G-Code erzeugt. Die tatsächliche Herstellung hängt dann von der verwendeten Drucktechnologie ab. Nach Abschluss des Druckvorgangs muss das Objekt gegebenenfalls nachbehandelt werden, das Umfasst das Entfernen von Stützstrukturen, Schleifen oder Aushärten im Falle von Harzen oder Wärmebehandlungen bei Metallen oder Polymeren.

Was ist Spritzguss?

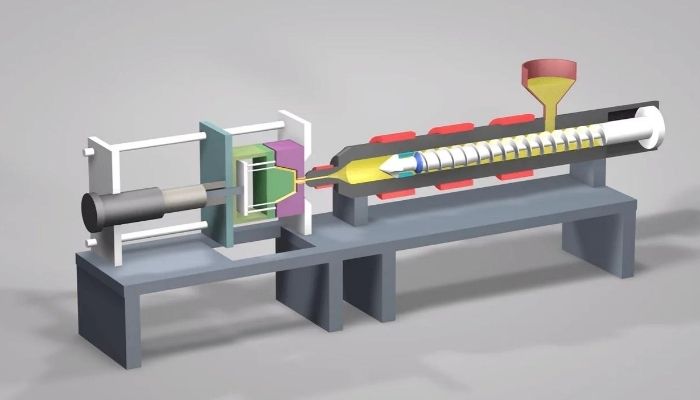

Wie der Name schon sagt, wird beim Spritzguss geschmolzenes Material in eine Form gespritzt, wo es abkühlt und sich verfestigt, um das endgültige Teil zu bilden. Der Prozess beginnt mit der Auswahl und Vorbereitung des Materials, das in Form von Granulat, Pulver oder Vorformlingen vorliegen kann. Am häufigsten werden Kunststoffe verwendet, aber auch Metalle und Glas können in diesem Prozess zum Einsatz kommen, worauf wir später bei der Erörterung kompatibler Materialien näher eingehen werden. Sobald das Material vorbereitet ist, wird es in einen Zufuhrtrichter geladen, ähnlich wie bei Materialextrusionssystemen in der additiven Fertigung, und dann zu einem Zylinder befördert.

Aufbau einer Spritzgießmaschine (Bild: 3ERP)

Im Inneren des Zylinders befindet sich eine Hochtemperaturschnecke, die das Material dreht und drückt, während sie es erhitzt. Durch die Hitze schmilzt das Material, wird zähflüssig und fließfähig. In dieser Phase kann die Temperatur bis zu 200ºC erreichen. Sobald das Material geschmolzen ist, bewegt sich die Schnecke vorwärts und spritzt es mit hohem Druck durch ein Düsensystem, ähnlich einem Extruder, in den Formhohlraum. Die Einspritzzeit kann sehr kurz sein, normalerweise zwischen 0,1 und 2 Sekunden. Sobald der Kunststoff in die Form eingespritzt ist, beginnt er aufgrund der niedrigeren Formtemperatur fast sofort abzukühlen und zu erstarren. Darüber hinaus verfügt die Form über Entlüftungsöffnungen, die dazu beitragen, die Temperatur konstant zu halten und den Abkühlungsprozess zu beschleunigen.

Wenn das Material erstarrt ist, sorgt die Schließeinheit, bei der es sich um eine hydraulische oder elektrische Presse handeln kann, dafür, dass der Druck nachlässt, wodurch sich die Form öffnet und das Teil freigegeben wird. Dann schließt sich die Form und der Spritzgießzyklus wird wiederholt, um das nächste Teil herzustellen. Es ist wichtig zu wissen, dass es zwar verschiedene Arten von Formen gibt, wie z. B. Mehrkavitäten-, Doppelschuss- oder Mischgussformen, dass sie aber alle aus der gleichen Grundstruktur bestehen, um der beschriebenen Mechanik zu entsprechen. Die Nachbehandlung von Formteilen besteht aus Entgraten, Lackieren, Oberflächenbehandlung oder Montage. Auch gedruckte Teile durchlaufen diese Nachbehandlungsschritte, obwohl die Montage beim 3D-Druck im Gegenzug zum Spritzguss manchmal nicht notwendig ist, weil bereits die Endprodukte gedruckt werden können.

Materialien

Sowohl beim Spritzguss als auch beim 3D-Druck wird eine Vielzahl von Materialien verwendet, die für verschiedene Anwendungen und Branchen geeignet sind. Beim FDM-3D-Druck dominieren beispielsweise Thermoplaste wie PETG, PLA und ABS, da sie sich leicht schmelzen und extrudieren lassen, was sie ideal für den 3D-Druck im Hobby-Bereich und in der Industrie macht. 3D-Druck ist jedoch nicht auf diese Materialien beschränkt. Es werden auch Duroplaste, Elastomere und Kunstharze wie Nylon und Polycarbonat verwendet, die üblicherweise im SLS-Verfahren (Selective Laser Sintering) eingesetzt werden. Darüber hinaus kann die additive Fertigung Metalle (wie Titan und Aluminium) und Keramiken verarbeiten, was das Anwendungsspektrum erweitert (für Metalle – DMLS/SLM, EBM, Binder Jetting; für Keramiken – Binder Jetting, Material Jetting und PBF). Trotz dieses breiten Materialspektrums müssen die Materialien häufig zertifiziert werden, um Qualität und Leistung zu gewährleisten, insbesondere in regulierten Branchen wie der Luft- und Raumfahrt und der Automobilindustrie. Obwohl dieser Zertifizierungsprozess Zeit und Kosten verursachen kann, kann die Verwendung von Pellets im 3D-Druck diesen Prozess vereinfachen, da sie bereits in traditionelleren Technologien wie dem Spritzguss verwendet werden.

Das Material der Wahl beim Spritzguss ist nach wie vor Kunststoff.

Wie der 3D-Druck kann auch der Spritzguss eine breite Palette von Materialien verarbeiten, die größtenteils die gleichen Eigenschaften aufweisen (Thermoplaste, Duroplaste, Elastomere, Metalle und Kunstharze wie Nylon und Polycarbonat). Diese Vielseitigkeit ermöglicht die Herstellung langlebiger Automobilkomponenten, medizinischer Silikonimplantate und anderer Hochleistungsteile. Die Fähigkeit des Spritzgießens, dichte Materialien zu verarbeiten, macht es sehr vorteilhaft für die Herstellung von Teilen, die eine hohe strukturelle Integrität und Maßgenauigkeit erfordern.

Nachbearbeitung

Endbearbeitung und Nachbearbeitung sind unerlässlich, um die funktionalen und ästhetischen Eigenschaften von Teilen zu verbessern, die durch 3D-Druck und Spritzguss hergestellt werden. Bei der additiven Fertigung ist zur Erzielung einer glatten Oberfläche häufig eine Nachbearbeitung erforderlich, z. B. Schleifen, Polieren oder chemische Behandlungen aufgrund der rauen Texturen und sichtbaren Schichtlinien, die beim Druckprozess entstehen. Bei vielen 3D-Drucktechnologien, insbesondere bei FDM, SLA, DLP und Material Jetting, ist die Entfernung von Stützen ein weiterer kritischer Schritt in der Nachbearbeitung, insbesondere bei Designs mit komplexen Geometrien oder Überhängen. Insgesamt sind diese Techniken entscheidend für die Verfeinerung der Oberflächentextur, die Verbesserung der Haltbarkeit der Teile und die Gewährleistung der Maßgenauigkeit, was für Anwendungen, die eine hochwertige Ästhetik oder funktionale Oberflächen erfordern, von entscheidender Bedeutung ist. Allerdings ist jede Nachbearbeitungstechnik stark von der ursprünglich verwendeten 3D-Drucktechnologie abhängig.

Mit Harz gedruckte 3D-Teile müssen nachbehandelt werden, um Träger und überschüssiges Harz zu entfernen.

Beim Spritzguss ist die Nachbearbeitung im Allgemeinen viel weniger umfangreich als beim 3D-Druck, da die Formen den Teilen eine hohe Qualität verleihen können. Allerdings sind manchmal mehrere Schritte erforderlich, um sicherzustellen, dass das Endprodukt den gewünschten Spezifikationen entspricht. Einer der häufigsten Nachbearbeitungsschritte ist die Entfernung von überschüssigem Material, das während des Spritzgussverfahrens aus dem Formhohlraum austreten kann. Wie die Entfernung von Stützstrukturen beim 3D-Druck erfolgt auch die Entfernung des überschüssigen Materials in der Regel mithilfe von Schneidwerkzeugen, obwohl in der Großserienproduktion oft automatisierte Systeme eingesetzt werden, um diesen Prozess zu beschleunigen.

Anwendungen

Beide Verfahren werden in einer Vielzahl von Branchen eingesetzt, wobei jedes Verfahren seine eigenen Stärken hat, um spezifische Herausforderungen, Bedürfnisse und Möglichkeiten in der Fertigung zu erfüllen. 3D-Druck eignet sich hervorragend für Branchen, die eine individuelle Anpassung und komplexe Geometrien erfordern, wie z. B. die Medizintechnik, die Luft- und Raumfahrt, die Automobilindustrie und die Konsumgüterindustrie. Die Flexibilität des 3D-Drucks bei der Herstellung von Prototypen und der Anpassung an Kundenwünsche lässt sich leicht im medizinischen Bereich erkennen, wo personalisierte Implantate und Prothesen auf die individuelle Anatomie des Patienten zugeschnitten werden, um die Behandlungsergebnisse und den Komfort des Patienten zu verbessern.

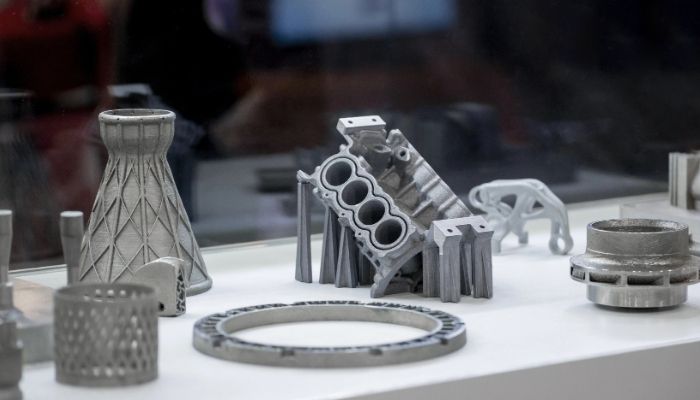

Auch in der Luft- und Raumfahrt hat der Einsatz des 3D-Drucks erheblich an Dynamik gewonnen, mit spezifischen Anwendungen für Hyperschallraketen, Raketentriebwerke und autonome 3D-Drucker für mehr Selbstständigkeit bei Weltraummissionen. Luft- und Raumfahrtingenieure nutzen die Fähigkeit von AM, leichte und dennoch haltbare Teile mit kompliziertem Design herzustellen, da diese Komponenten erheblich zur Leistungssteigerung beitragen, sei es durch die Reduzierung des Gesamtgewichts oder die Optimierung komplexer Geometrien, die mit herkömmlichen Fertigungsmethoden nur schwer zu erreichen sind. Darüber hinaus nutzen auch Automobilhersteller die additive Fertigung, indem sie die verschiedenen Technologien für das Rapid Prototyping und die Design-Iteration, den Werkzeugbau und die Fertigung von Leichtbauteilen einsetzen. Dies ermöglicht schnelle, erschwingliche Änderungen an Teilen und eine bessere Anpassung an Kundenwünsche.

3D-Druck zur Herstellung von Teilen mit kompliziertem Design.

Zwar gibt es erhebliche Überschneidungen bei den Sektoren, die diese Technologie nutzen, doch spielt das Spritzgießen in Branchen, die hohe Stückzahlen und eine präzise, gleichbleibende Teilequalität benötigen, eine besondere Rolle. Wie der 3D-Durck ist der Spritzguss in der Automobil-, Konsumgüter- und Medizintechnikindustrie weit verbreitet, jedoch aus grundlegend anderen Gründen. Das Spritzgießen wird wegen seiner Fähigkeit bevorzugt, standardisierte Teile mit hervorragender Oberflächengüte und Maßgenauigkeit effizient herzustellen. Insbesondere in der Automobilindustrie wird das Spritzgießen zur Herstellung großer Mengen von Komponenten wie Stoßstangen, Griffen, Armaturenbrettern und Karosserieaußenteilen eingesetzt, um die Einheitlichkeit zu gewährleisten und die strengen Industrienormen zu erfüllen. In der Konsumgüterindustrie ist der Spritzguss bei der Herstellung von Kunststoffbehältern, Verpackungen, Elektronikgehäusen und Spielzeugen in großem Maßstab von entscheidender Bedeutung, um die Produktkonsistenz zu erhalten und gleichzeitig eine Massenproduktion zu ermöglichen.

Im Metall-Spritzgussverfahren hergestellte Teile

Ähnlich wie beim 3D-Druck profitiert auch der medizinische Sektor in hohem Maße vom Spritzguss, insbesondere bei der Herstellung von medizinischen Geräten wie Spritzen, Kathetern und chirurgischen Instrumenten. Das Spritzgießen ist hier besonders vorteilhaft, da es dem medizinischen Personal ermöglicht, Geräte zu verwenden, die die strengen gesetzlichen Anforderungen an Biokompatibilität und Maßgenauigkeit erfüllen.

Vorteile und Herausforderungen

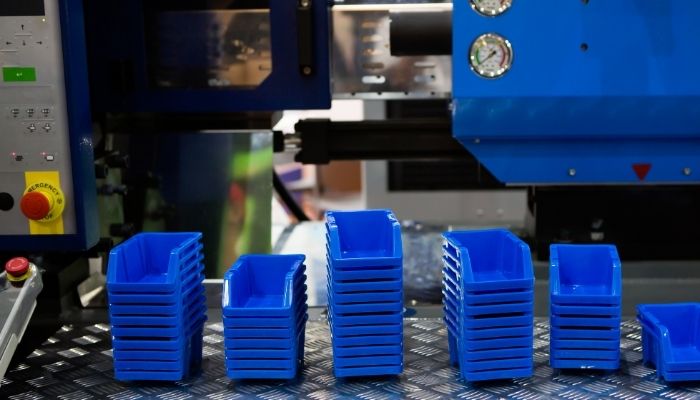

Der Spritzguss wird für seine Effizienz und Kosteneffizienz in der Großserienproduktion gelobt, was ihn zu einem Eckpfeiler der Hochleistungsproduktion in verschiedenen Branchen macht. Der Hauptvorteil des Spritzgießens ist die Fähigkeit, große Mengen identischer Teile mit minimalem Materialverlust zu produzieren. Sind die Formen erst einmal hergestellt, geht der Produktionsprozess schnell vonstatten, wobei jeder Zyklus ein vollständig geformtes Teil ergibt, was das Verfahren ideal für die Massenproduktion in der Konsumgüter- und Elektronikbranche macht. Diese Effizienz führt bei steigender Produktion zu erheblichen Kosteneinsparungen pro Stück, sodass sich die anfänglichen Einrichtungskosten für viele Unternehmen lohnen. Das Spritzgießen ist für die Großserienproduktion unglaublich rentabel, oft mehr als die additive Fertigung.

Der Hauptvorteil des Spritzgießens ist die Herstellung großer Mengen identischer Teile.

Das Spritzgießen ist jedoch mit erheblichen Herausforderungen verbunden, vor allem in Bezug auf die Einrichtungszeit und die Anfangsinvestitionen. Das Entwerfen und Herstellen von Formen kann zeitaufwändig sein und je nach Komplexität des Teils mehrere Wochen bis Monate in Anspruch nehmen. Diese lange Vorlaufzeit macht das Spritzgießen weniger flexibel für schnelle Designänderungen als den 3D-Druck. Die hohen Vorlaufkosten, die mit der Herstellung von Formen, der Anschaffung von Maschinen und der Materialbeschaffung verbunden sind, können den Markteintritt für viele kleinere Unternehmen und Startups erschweren. Auch Designbeschränkungen spielen eine entscheidende Rolle, da komplizierte Geometrien und interne Merkmale schwierig zu formen sein können, ohne die Integrität des Teils zu beeinträchtigen oder die Kosten oder Produktionszeit für die Entwicklung einer neuen Form erheblich zu erhöhen. Darüber hinaus müssen Angüsse, also der Punkt, an dem das geschmolzene Material in die Form eintritt, entworfen und genau kalibriert werden, um sicherzustellen, dass das Material gleichmäßig in die Form fließt und Verformungen und vorzeitiges Abkühlen verhindert werden. Trotz dieser Hürden sinkt der Preis pro Teil bei steigender Produktion beträchtlich, sobald die anfängliche Investition in den Formenbau überwunden ist.

Andererseits erfordert der 3D-Druck im Vergleich zum Spritzguss nur eine minimale Einrichtungszeit, was ihn für das Rapid Prototyping und die Produktion auf Abruf unglaublich nützlich macht. Diese schnelle Einrichtung ist besonders vorteilhaft für Unternehmen in schnelllebigen Branchen wie der Luft- und Raumfahrt und der Automobilindustrie, die von schnellen Iterationen und kürzeren Vorlaufzeiten profitieren, was zu erheblichen Kosteneinsparungen führt. Wenn Konstruktionsänderungen erforderlich sind, wie z. B. beim Rapid Prototyping, ermöglicht der 3D-Druck schnelle und kostengünstige Anpassungen, wohingegen beim Spritzguss kostspielige Ersetzungen oder Änderungen an der Form erforderlich sind. Darüber hinaus hat der 3D-Druck gegenüber dem Spritzgießen einen deutlichen Vorteil in Bezug auf die Nachhaltigkeit, da er in den meisten Fällen den Materialabfall drastisch reduziert. Der additive Charakter des Verfahrens bedeutet, dass das Material nur dort aufgetragen wird, wo es benötigt wird, wodurch der Ausschuss minimiert wird. Während das Spritzgießen im Vergleich zu traditionellen Methoden relativ nachhaltig ist, zeichnet sich AM dadurch aus, dass kein Abfall durch falsch ausgerichtete Angüsse oder Überlaufmaterial entsteht.

(Bild: Materialise)

Das soll jedoch nicht heißen, dass der 3D-Druck nicht auch seinen Teil der Herausforderungen mit sich bringt. Während die anfängliche Einrichtung schnell geht, ist die tatsächliche Produktionsgeschwindigkeit des 3D-Drucks in der Regel viel langsamer als die des Spritzgießens bei hohen Stückzahlen. Darüber hinaus erfordert die Oberflächenbeschaffenheit von 3D-gedruckten Teilen trotz ständiger Fortschritte in der Branche häufig eine umfangreiche Nachbearbeitung, um die gewünschte Glätte oder ästhetische Qualität zu erreichen – eine Einschränkung, die beim Spritzguss in der Regel nicht auftritt (obwohl einige Technologien wie z. B. Material Jetting nicht an diese Einschränkung gebunden sind). Dies erhöht den Zeit- und Kostenaufwand für den Produktionsprozess, insbesondere bei Teilen, die eine hochwertige Oberfläche erfordern. Außerdem kann der Einstiegspreis für 3D-Druck je nach Sektor, in dem er eingesetzt wird, erheblich variieren, was darüber entscheidet, ob es sich um eine kostengünstige oder teure Option handelt. AM ist zwar eine zuverlässige und allgemein erschwingliche Fertigungsoption mit unübertroffener Designflexibilität, eignet sich aber in der Regel nicht als wirtschaftliche Wahl für die Massenproduktion einfacher, einheitlicher Komponenten.

Produktionszeit

Obwohl der genaue Zeitplan für die einzelnen Schritte nicht angegeben werden kann, gibt es entscheidende Faktoren. Beim Spritzgießen zum Beispiel kann die Vorbereitung der Form sehr zeitaufwändig sein, da sie die Konstruktion, Herstellung und Bearbeitung der Form umfasst. Denn bei der Konstruktion der Form wird nicht nur die Struktur des Teils berücksichtigt, sondern auch der gesamte Mechanismus, der die Form umgibt, das Kühlsystem, die Entlüftungsöffnungen, der Einspritzkanal usw. Bei Teilen für den Druck konzentriert sich die Konstruktionszeit ausschließlich auf das Teil und natürlich auf die Stützstrukturen. In beiden Fällen variiert die Entwurfszeit je nach Komplexität der Teile und den Änderungen, die erforderlich sind, um das gewünschte Ergebnis zu erzielen.

Beispiel für eine Form zur Herstellung von Kunststoffflaschen.

Die Dauer der additiven Fertigung hängt von Faktoren wie der Teilegeometrie, der Druckauflösung, den gewählten Materialien und der verwendeten Technologie ab. Kleine, einfache Teile können in wenigen Minuten gedruckt werden, während für größere und komplexere Komponenten Stunden oder sogar Tage erforderlich sein können. Im Gegensatz dazu zeichnet sich das Spritzgießen durch seine Präzision und den sich wiederholenden Materialinjektionsprozess durch eine hohe Fertigungsgeschwindigkeit aus. Die Maschinen sind so kalibriert, dass sie das Material mit hoher Genauigkeit einspritzen und so die Herstellung großer Mengen von Teilen in Sekundenschnelle ermöglichen.

Preis

Ein weiterer wichtiger Punkt sind die Produktionskosten. Die Erstinvestition für industrielle Spritzgießmaschinen kann je nach Größe, Kapazität und technischen Merkmalen der Maschine zwischen 50.000 und über 200.000 US-Dollar liegen. Mit dem Aufkommen der Desktop-3D-Drucker begann die Spritzgießindustrie auch, Lösungen für die Produktion kleinerer Serien auf der Grundlage dieser Technologie vorzuschlagen. Obwohl auch industrielle 3D-Drucker sich den Preisen von Spritzgussmaschinen annähern können, besteht einer der Hauptunterschiede zwischen den beiden Verfahren darin, dass bei der additiven Fertigung keine Investitionen in Formen getätigt werden müssen. Formen sind in der Tat eine der teuersten Komponenten, insbesondere wenn sie sehr komplex sind. Formen können bis zu 100.000 Dollar kosten, aber auf lange Sicht ist der Preis der Teile niedrig.

Eine weitere Investition ist die Software. Beide Verfahren erfordern Software für die Konstruktion und die Prozessüberwachung. Da die Investition für beide Verfahren einzigartig ist, gibt es Online-Rechner, die als Maßstab für Fertigungsberechnungen dienen, zusätzlich zu professionellen Kalkulationsdiensten. Einige Beispiele für Kalkulatoren für das Spritzgießen sind Hubs, ICOMold oder CustomPart; für die additive Fertigung finden wir Lösungen wie AMOTool oder ShatterBox. In beiden Fällen ist es wichtig zu bedenken, dass es auch Installationskosten und Markteinführungszeiten gibt, die Investitionen, Wartung, Arbeit und Materialien beinhalten.

Spritzguss ist ideal für große Mengen identischer Teile.

Während die additive Fertigung traditionell für Kleinserienprojekte, kundenspezifische Teile und Rapid Prototyping bevorzugt wurde, entwickelt sich ihre Rolle schnell weiter. Ein Beleg für diesen Wandel ist ein aktueller Bericht von Protolabs über Markttrends, der einen wachsenden Trend unterstreicht: Fachleute wenden sich zunehmend der additiven Fertigung zu, um Teile in hohen Stückzahlen zu produzieren, die traditionell mit Technologien wie dem Spritzgießen hergestellt wurden. Dies deutet auf ein erhebliches Potential für die additive Fertigung hin, ihre Anwendung auf breitere Industrie- und Fertigungsbereiche auszudehnen, die bisher von konventionellen Fertigungsmethoden dominiert wurden.

Was sind Ihre Erfahrungen zum 3D-Druck und Spritzguss? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.