SonoPrint-Verfahren nutzt Akustik für volumetrischen 3D-Druck von Verbundwerkstoffen

Zahlreiche Anwendungen haben es bereits belegt: Verbundwerkstoffe sind die Spitzenreiter unter den Materialien. Indem Fasern zur Verstärkung in eine Materialmatrix eingebettet werden und so ausgerichtet sind, um ein Bauteil gezielt zu verstärken, haben Verbundwerkstoffe neue Wege in Luft- und Raumfahrt, Medizin, Elektronik und vielen anderen Bereichen eröffnet. Werden diese Spitzenmaterialien mit leistungsstarken Produktionsverfahren gepaart, können viele Anwendungen davon profitieren. In der additiven Fertigung sticht volumetrischer 3D-(Bio-)Druck mit seinem Potential hervor, da er es ermöglicht ein Objekt als vollständige Einheit zu drucken. Volumetrischer 3D-Druck und Verbundwerkstoffe lassen sich nach derzeitigem Stand allerdings schwer miteinander kombinieren, da die verstärkenden Mikropartikel nur eingeschränkt im Druckprozess ausgerichtet werden können. Ein Forscherteam der ETH Zürich hat sich dieser Herausforderung angenommen und mit SonoPrint ein Druckverfahren entwickelt, das sich auf Akustik stützt. Die Ergebnisse der Studie wurden unlängst im Fachmagazin Advanced Materials veröffentlicht. Doch was hat es mit diesem Verfahren auf sich und wie kam Akustik ins Spiel?

Akustik zur gezielten Steuerung der Partikel

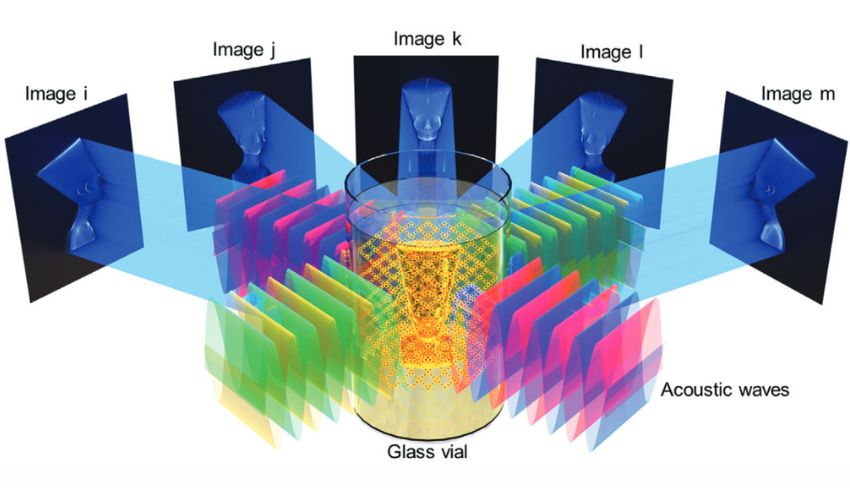

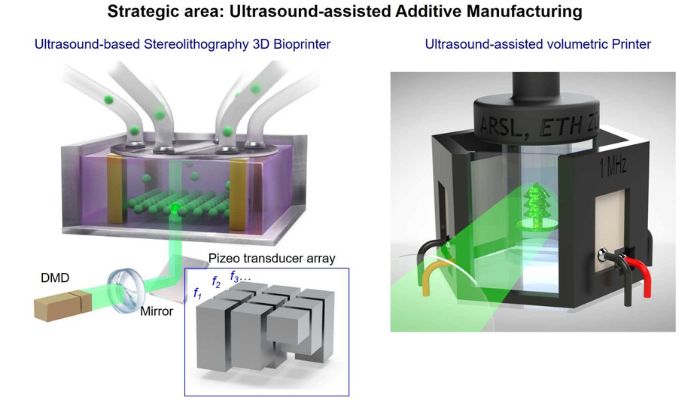

Zum Anordnen der verstärkenden Partikel in Verbundwerkstoffen nutzen derzeitige Verfahren passive oder aktive Kräfte als Energiequelle. Das können elektrische, magnetische oder eben akustische Felder sein. Akustik ist also in der Lage, Partikel zu kontrollieren, doch erweist sich die Integration in einen konventionellen 3D-Druckprozess wegen der Streuung des akustischen Felds als schwierig. Die Forscher der ETH Zürich setzten daher auf ein externes Akustikfeld und kombinierten dieses mit volumetrischem 3D-Druck, um auf diese Weise geometrische Strukturen aus Verbundwerkstoffen herzustellen.

Ansicht von 1-22 Mikrometer großen Mikrokugeln aus rostfreiem Stahl in Pentaacrylat-Harz (Bild: Prajwal Agrawal, Shengyang Zhuang, Simon Dreher, Sarthak Mitter, Daniel Ahmed)

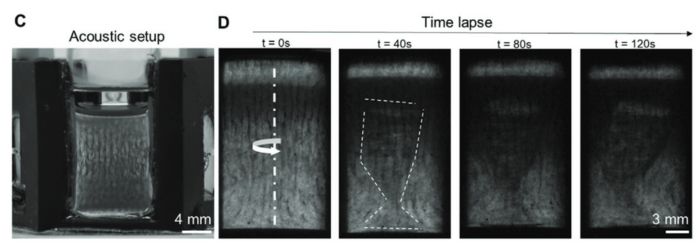

SonoPrint nutzt Ultraschallwellen, welche Mikropartikel (Glas, Metall, Polystyrol) im lichtempfindlichen Harz ausrichten. Indem die Schallwellen durch die Akustik gesteuert werden, können diverse Geometrien, zum Beispiel Linien, Kreise, Sechsecke usw. im Harz erzeugt werden. Das gesamte Volumen im Harzbottich wird dann per Lichtprojektion ausgehärtet und der Druck erfolgt in nur wenigen Minuten. Durch die Kombination aus angepasstem volumetrischem 3D-Druck und akustischer Einwirkung können so in sehr kurzer Zeit Bauteile aus Kompositmaterialien mit verbesserten mechanischen Eigenschaften gedruckt werden. Die Forscher testeten Partikelgrößen von 1 bis 250 Mikrometern und anschließende mechanische Tests ergaben, dass die Teile aufgrund der kontrolliert ausgerichteten Verstärkungspartikel um 46 % mehr Zugfestigkeit aufweisen als Bauteile, bei denen die Partikel willkürlich angeordnet waren.

Durch SonoPrint ist es also möglich, Partikel gezielt anzuordnen und daher eine größere Bandbreite an Materialien für den 3D-Druck zu verarbeiten. Wenngleich sich die SonoPrint-Technologie noch im Entwicklungsstadium befindet, verdeutlichen die bisherigen Forschungsergebnisse das Potential, damit maßgeschneiderte Verbundwerkstoffe in Bauteilen zu verarbeiteten. Bisher druckten die Wissenschaftler komplexe Strukturen, darunter die Büste der Nofretete, Mario und anatomische Organe mit ausgerichteten Mikropartikeln. In einem weiteren Schritt konzentrieren sie sich nun darauf, gezielte Muster in unterschiedlichen Abschnitten eines Bauteils zu erzeugen. Schon jetzt sind die Wissenschaftler davon überzeugt, mit SonoPrint ein breites Anwendungsfeld in der Medizintechnik, im Tissue Engineering und der Luft- und Raumfahrt zu eröffnen. Mehr zur Forschung an SonoPrint finden Sie HIER.

Bild: ETH Zürich

Was halten Sie von SonoPrint? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: Das Schema veranschaulicht die Erzeugung von akustischen Volumenwellen, um die Mikropartikel im Inneren des Harzes zu strukturieren. (Bild: Prajwal Agrawal, Shengyang Zhuang, Simon Dreher, Sarthak Mitter, Daniel Ahmed)