Interview mit Soliquid: großformatiger 3D-Druck in Flüssigkeit

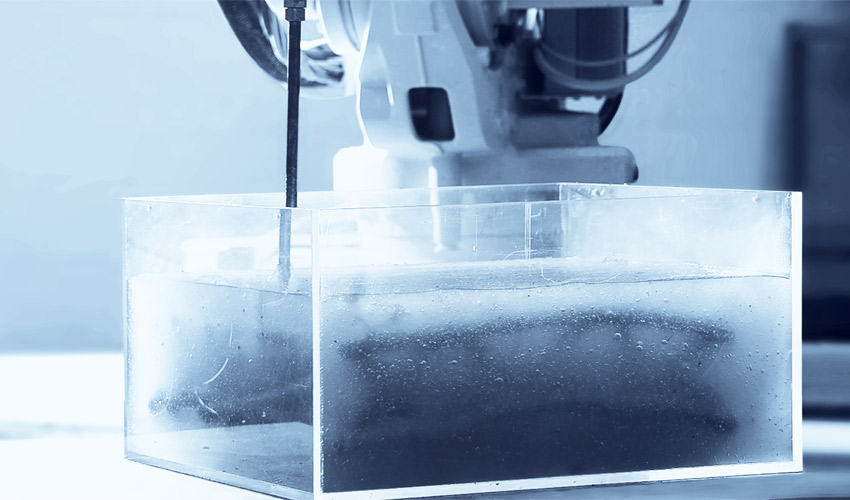

Soliquid ist ein französisches Startup-Unternehmen, das eine einzigartige 3D-Drucktechnologie entwickelt hat: Anstatt das Material Schicht für Schicht auf ein Tray aufzubringen, extrudiert es es mit einem 6-Achs-Roboter in einer Flüssigkeit, genauer gesagt einer nachhaltigen und wiederverwendbaren Gelmasse, auch Suspension genannt. Das junge Startup bietet somit einen schnelleren Prozess, der es ermöglicht, komplexe Teile zu konstruieren und gleichzeitig Material zu sparen: Bei Druck werden keine Supports benötigt, da das Gel das Material beim Extrudieren stützt. Wir trafen uns mit einem der Gründer, Jim Rhoné, um mehr über die Technologie, wie sie funktioniert, ihre Vorteile und Grenzen zu erfahren.

Können Sie sich und Ihre Verbindung zum 3D-Druck vorstellen?

Soliquid wurde 2018 in Paris gegründet und ist ein Startup-Unternehmen, das sich auf die additive Fertigung spezialisiert hat und ein einzigartiges großformatiges 3D-Druckverfahren entwickelt, das in einer wiederverwendbaren und langlebigen Gelmasse schwebt. Auf Initiative von Amaury Thomas und mir, beide Architekten durch Ausbildung, beide spezialisiert auf Computerentwurf und Roboterfertigung; und gegründet mit der Impulse Group, wurde Soliquid mit dem Ziel gegründet, den Bereich der 3D-Druckmöglichkeiten zu erweitern, indem innovative Logiken für die Herstellung von nicht standardisierten, maßgeschneiderten, komplexen und nicht supportlosen Elementen für verschiedene Branchen vorgeschlagen wurden. Heute integriert unsere Tätigkeit die Entwicklung der Technologie, aber auch der zugehörigen Software, insbesondere zu Fragen der generativen Konstruktion, der parametrischen 3D-Konstruktion und der Optimierung, parallel zur Erprobung innovativer Materialien.

Die Gründer Jim Rhoné (links) und Amaury Thomas

Können Sie erklären, wie Ihre Technologie in der Suspension funktioniert?

Unsere zum Patent angemeldete großflächige Suspensions-3D-Drucktechnologie unterscheidet sich vom „Schicht für Schicht“-3D-Druck dadurch, dass das Druckmaterial in einer Gelmasse und nicht auf dem vorherigen gedruckten Material aufgebracht wird.

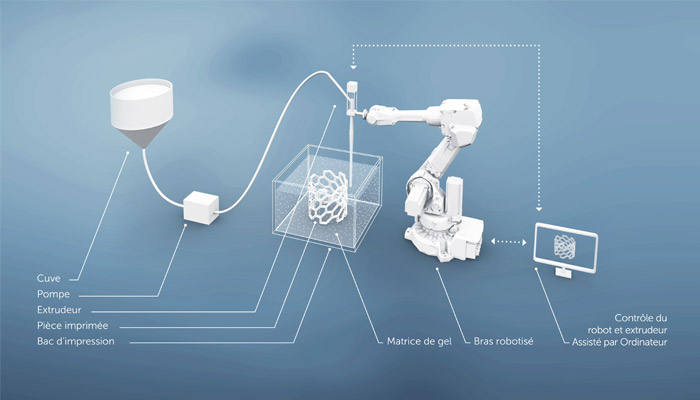

Die allgemeine Vorrichtung besteht aus einer Druckschale, in der sich die Gelmasse befindet, und einem 6-achsigen Industrieroboter, an dessen Ende der von uns entwickelte Druckkopf befestigt ist. Dieses Set, bestehend aus dem Roboter und seinem „end – effector“, wird direkt vom Computer gesteuert.

Von dort aus wird die Druckphase vorbereitet und dann eingeleitet: Das 3D-Modell des zu druckenden Elements wird zunächst analysiert, ggf. angepasst und anschließend in 3D-Kurven umgewandelt, die den zukünftigen „Werkzeugwegen“ des Roboters beim Drucken entsprechen. Dieser Weg wird dann in eine Reihe von Ebenen im XYZ-Raum zerlegt und bestimmten Parametern zugeordnet, die die Spezifikationen der Bewegungs- und Druckprozesse definieren. Die von uns verwendete Software ermöglicht es uns schließlich, diese Daten in die RAPID-Sprache zu konvertieren, die zur Steuerung des Roboters verwendet wird. Alle Druckeigenschaften wie der Werkzeugweg, die Bewegungsgeschwindigkeiten des Roboters, aber auch der Start/Stop des Drucks und die Schwankungen des Durchflusses sind somit programmierbar. Parallel dazu wird mit einer Pumpe das Druckmaterial aus dem Lager- und Mischtank zum Druckkopf gefördert.

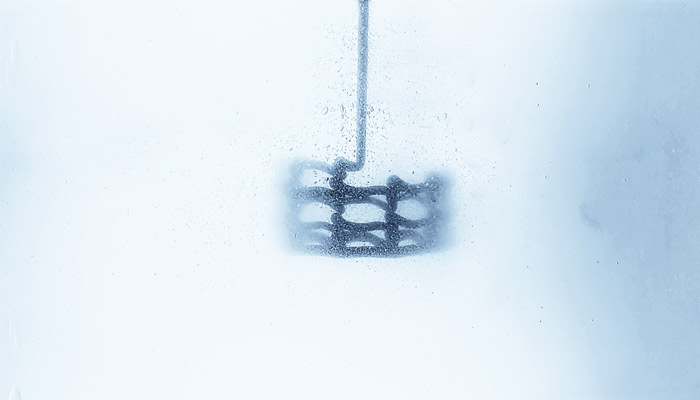

Beim Start des Druckvorgangs taucht der von der Pumpe zugeführte Druckkopf in den Drucktank ein und legt das Druckmaterial entsprechend dem zuvor festgelegten Werkzeugweg ab. Hier kommt die Besonderheit unserer Technologie ins Spiel: Statt es zu gießen, wird das Druckmaterial in der Flüssigkeit in Schwebe gehalten, vor allem durch die Kombination der Viskosewiderstandskraft und des erzeugten Auftriebs durch das Archimedische Prinzip, also durch das passende Gleichgewicht zwischen der Viskosität des Gels und der Dichte der verwendeten Materialien. Nach dem Druck wird das Element in der Masse schwebend gehalten, diese fungiert so als adaptive Schalung und Stütze, bis das Objekt genug verfestigt und ausgehärtet ist, um es aus dem Tray zu entfernen. Nach der Entnahme des Teils kann ein neuer Druck im gleichen Tray gestartet werden; die Stabilität und Haltbarkeit der Druckmatrix ermöglicht es, diesen Prozess oft zu wiederholen über einen langen Zeitraum bei gleichem Ausgangsvolumen.

Welche Materialien verwenden Sie?

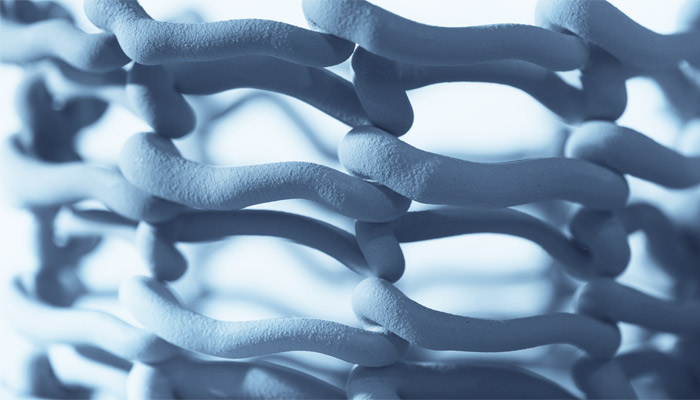

Zu Beginn des Abenteuers Soliquid wurden die ersten Demonstrationen unseres Kleinstverfahrens mit Zweikomponenten-Dichtharz durchgeführt. Zu Beginn der F&E-Phase, haben wir uns für die Verwendung eines im Bausektor sehr verbreiteten Materials entschieden, nämlich Beton. Genauer gesagt, verwenden wir HPC, BTHP und BFUP, deren Druck-, Traktions- und Biegeleistungen es uns ermöglichen, die für unseren Prozess charakteristischen Drahtstrukturen, Gewebe und 3D-Netze unter Beibehaltung eines zufriedenstellenden strukturellen Verhaltens herzustellen.

Während dieser ersten Phase der Forschung und Entwicklung haben wir viel Arbeit geleistet, um Materialien zu charakterisieren, die mit unserer Technologie kompatibel sind, und zwar in Form von Spezifikationen für Eigenschaften und Spezifikationen. Die Haupteinschränkung bleibt die Fähigkeit des Druckmaterials während Druckphase, flüssig zu bleiben und sich dann in einer anaeroben Umgebung durch eine interne Reaktion, die ohne externen Energieeintrag eingeleitet wird, zu verfestigen. Letzteres ermöglicht daher die Verwendung vieler Produkte mit sehr unterschiedlichen Eigenschaften wie Harzbetone, Silikon, Ein- oder Zweikomponentenharze oder auch bestimmter Kitte, Polymere und Verbundwerkstoffe, deren Verwendung in vielen Bereichen bereits industrialisiert ist. Da das eingespritzte Material bis zur Aushärtung in der Suspension bleibt, ermöglicht dieses Druckverfahren auch die Verwendung mehrerer Materialien für das gleiche Element, mit der Möglichkeit, direkt in Multimaterialien zu drucken oder nacheinander mit Materialien unterschiedlicher Art zu drucken. Der Einsatz von biobasierten Komponenten oder Komponenten aus Recycling- und Wiederverwendungsprozessen wird bevorzugt.

Diese materialwissenschaftliche und technische Forschung, die gleichzeitig mit der Entwicklung unserer Technologie durchgeführt wird, fördert daher die Innovation für die Entwicklung neuer Materialien, die in der Lage sind, den verschiedenen Beschränkungen so gut wie möglich zu entsprechen. Außerdem sollen sie an die Vielfalt der vorgesehenen Anwendungen angepasst sein und wenn möglich aus biobasierten oder recycleten Komponenten bestehen.

Welche Sektoren streben Sie an?

Das Hauptziel der Entwicklung von Soliquid war die Entwicklung unseres 3D-Druckverfahrens, um die Vorfertigung in den Bereichen AEC (Architecture, Engineering and Construction) und Design zu revolutionieren, indem wir eine neue industrielle Produktionsmethode für komplexe und maßgeschneiderte Elemente bieten, die leichter und effizienter sind, ohne den Einsatz von Formen oder Trägern. Mit diesem Verfahren sind in der Tat vielfältige Anwendungen vorstellbar, die von der Optimierung von Tragwerksystemen (Platten, Stützen, Balken, Gebäudemodule…) über die Herstellung von nicht standardisierten Architekturelementen (Fassadenplatten…) bis hin zur Herstellung innovativer Möbel reichen. In Anbetracht des langen Zeitrahmens dieser Art von Prozessen, die hauptsächlich normative Aspekte sowie Zertifizierungs- und Regulierungsfragen betreffen, haben wir uns auch für andere Sektoren entschieden.

Unter ihnen wird der Bereich der ökologischen Industrie und genauer gesagt die Produktion von ökologischen Ingenieurlösungen zu einem unserer bevorzugten Märkte. Als Reaktion auf neue Herausforderungen, vor denen unsere Gesellschaft steht, wie die Erosion der biologischen Vielfalt und die Verschlechterung der Ökosysteme, zielt die Kombination von Technik und Ökologie darauf ab, zur Widerstandsfähigkeit empfindlicher Ökosysteme und zur nachhaltigen Entwicklung durch die Gestaltung, Anwendung und Verwaltung von Prozessen, Produkten und Dienstleistungen zur Vermeidung, Begrenzung oder Behebung von Umweltschäden beizutragen. Seit einigen Jahren werden in Projekten ökologische Ingenieurwissenschaften in Form von beispielsweise künstlichen Riffen integriert. Diese Geräte, die künstliche Lebensräume für Fische und Schalentiere schaffen und die Entwicklung von der Biodiversität anregen sollen, basieren auf biomimetischer Logik und sind daher oft kompliziert in der Umsetzung. Die Soliquid 3D-Drucktechnologie, die die Herstellung von Elementen mit komplexen und organischen Geometrien (dreidimensionales Netz, Baumstruktur, Brückenbildung, Hohlräume…) ermöglicht, eignet sich daher hervorragend für Druckelemente, deren Morphologie der von natürlichen Unterwasserriffen, wie z.B. Korallen, nahe kommt.

Schließlich ist auch der medizinische Bereich eines der vorgesehenen Anwendungsgebiete, insbesondere für die Herstellung von maßgeschneiderten Geräten, Prothesen und Orthesen, die dem Anwender angepasst, ultraleicht, widerstandsfähig und in kürzester Zeit gedruckt sind.

Was sind die Vorteile Ihrer Technologie? Auf welche Herausforderungen sind Sie gestoßen?

Viele Akteure der Baubranche versuchen nun, additive Fertigungstechnologien als Produktionsstrategie zu übernehmen. Letztere spielen jedoch in industriellen Prozessen bisher nur eine sehr begrenzte Rolle, und zwar aus vier Hauptgründen: Produktionszeit, Skalierbarkeit des Gerätes, Material- und Formalbeschränkungen. Mit einem einzigartigen Konzept reagiert der von uns entwickelte Prozess auf die Herausforderungen der bestehenden additiven Fertigungstechniken mit drei wesentlichen Unterschieden: Druckgeschwindigkeit, morphologische Freiheit und Materialeinsparung: Durch die Verwendung einer Gelmatrix, die das Druckmaterial in der Schwebe hält, benötigt unsere Druckstrategie keine Trägermaterialien oder Schalungen. So kann das Material kontinuierlich eingespritzt werden, ohne dass seine fortschreitende Verfestigung während des Druckens erforderlich ist, was den Druckprozess extrem schnell macht.

Der Soliquid-Druckprozess ähnelt aufgrund seiner Technologie eher der Injektions- oder Extrusionstechnik als FDM. Diese Funktion ermöglicht es, extrem freie Werkzeugwege in Bezug auf Richtung und Ausrichtung des Extruders im 3D-Raum zu berücksichtigen und die Freiheitsgrade des 6-achsigen Industrieroboters voll auszuschöpfen. Dank der von uns verwendeten topologischen Optimierungswerkzeuge kann der Druck eines Elements so programmiert werden, dass es in drei Dimensionen und auf verschiedenen Ebenen optimiert wird: Materialmengenreduzierung, Reduzierung der CO2-Emissionen und strukturelle Leistung. Dieses Aufhängungsprinzip ermöglicht auch die Berücksichtigung einer neuen Drucklogik, die mit herkömmlichen 3D-Druckverfahren nur schwer zu realisieren ist: So können beispielsweise Teile nach komplizierten Prinzipien gedruckt werden (z. B.: ineinander gesteckt, miteinander verbundene Kettenglieder, etc.).

Schließlich tragen die Stabilität und Haltbarkeit der Druckmasse zur Reduzierung der gesamten Materialmenge unseres Prozesses bei. Neben der Umweltfreundlichkeit war die Wiederverwendbarkeit der Matrix eines der wesentlichen Kriterien für die erfolgreiche Entwicklung unserer Technologie. Nach der Extraktion jedes Druckteils ermöglicht eine Reinigung, den Hauptteil des Gels zurückzugewinnen, um die Verluste zu begrenzen und zu anderen Drucken mit dem gleichen Anfangsvolumen übergehen zu können. Eine zweite Wäsche entfernt dann alle Spuren von Gel vom Druckteil, hauptsächlich aus ästhetischen, veredelnden und handhabungstechnischen Gründen.

Aus technologischer Sicht betrafen die wichtigsten Herausforderungen des ersten Entwicklungsjahres vor allem Fragen der Skalierbarkeit der Technologie, den Einsatz neuer Materialien mit deutlich höheren Dichten als die ursprünglich verwendeten Harze. Nach Abschluss dieser Validierungsphase ist die Eroberung neuer Anwendungen und neuer Märkte nach wie vor die größte Herausforderung, mit einem derart disruptiven Prozess. Die Beteiligung an Viva Technology im Mai 2019 und alle unsere laufenden Projekte sollten dieses Wachstum unterstützen.

Ein paar letzte Worte an unsere Leser?

Soliquid bleibt ein dynamisches und schnell wachsendes junges Startup, in dem die Möglichkeiten der Forschung und Entwicklung in den Bereichen Hardware, Software und Werkstofftechnik unbegrenzt sind. Wir wollen immer effizientere 3D-Druck-Hardware- und Softwaretechnologien entwickeln und sind überzeugt, dass der einzigartige Prozess, den wir entwickeln, neben anderen ergänzenden Geräten zur Entwicklung neuer Produktionsstrategien in vielen Branchen beiträgt. Mit dieser Vision vor Augen stellen wir die Innovation in den Mittelpunkt des Unternehmens, die für die kontinuierliche Verbesserung und Optimierung unserer Prozesse unerlässlich ist. Wenn Sie daran interessiert sind, Teil des Abenteuers zu sein oder denken, dass interessante Synergien zwischen Ihrem und unserem Unternehmen entstehen können, zögern Sie nicht, uns zu kontaktieren.

Was denken Sie von von Soliquid? Teilen Sie es uns mit und kontaktieren Sie uns. Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN zu finden.

Danke für den Beitrag. Wirklich interessant, wie durch diese Druckverfahren die industrielle Produktionsmethode revolutioniert werden. Ich bin sehr gespannt, wie die Arbeit aussehen wird und wie dieses Verfahren mit Maschinen wie Bitumenpumpen kombiniert werden können.