Sensoren für künftige NASA-Missionen sollen mit additiver Technologie hergestellt werden

Der Luft- und Raumfahrtsektor ist einer der Hauptnutznießer der Vorteile der additiven Fertigung. Mithilfe des 3D-Drucks können komplizierte, leichte Komponenten nun mit beispielloser Geschwindigkeit und Effizienz entworfen und hergestellt werden, was nicht nur die Luft- und Raumfahrt, sondern auch verschiedene andere Branchen revolutioniert. Ein bahnbrechender Moment in der Weltraumforschung und der additiven Fertigung war die erfolgreiche Entwicklung von 3D-gedruckten Sensoren für die NASA durch ein Team des FAMU-FSU College of Engineering, einer gemeinsamen Einrichtung der Florida A&M University und der Florida State University. Diese Errungenschaft stellt einen bemerkenswerten Schritt in der Nutzung der 3D-Drucktechnologie zur Herstellung von Hochleistungskomponenten dar und verspricht bemerkenswerte Fortschritte sowohl in der Weltraumforschung als auch bei den Fertigungsmöglichkeiten.

Das Forschungsteam, das sich aus Ingenieurstudenten und erfahrenen Ingenieuren zusammensetzte, wurde von Professor Subramanian Ramakrishnan von der Abteilung für Chemie- und Biomedizintechnik geleitet. Dank des Fachwissens des multidisziplinären Teams und der Entscheidung, innovative Technologien wie die additive Technologie zu nutzen, konnten sie hochmoderne Sensoren herstellen, die die in der Luft- und Raumfahrtindustrie verwendeten herkömmlichen Sensoren mechanisch übertreffen. Dieser Durchbruch ist das Ergebnis des von der NASA geförderten Projekts Additive Manufacturing of Electronics for NASA Applications, an dem noch ein Jahr lang gearbeitet wird. Die Universitäten erhielten 300.000 Dollar für die Forschung und Entwicklung der Sensoren, die von NASA-Ingenieuren unterstützt wird.

Professor Subramanian Ramakrishnan, Projektleiter (Bild: FAMU-FSU College of Engineering).

Sensoren spielen in der Luft- und Raumfahrt eine zentrale Rolle, da sie physikalische Phänomene in elektrische Signale für die Computerverarbeitung umwandeln. Diese wichtige Funktion ermöglicht es den Ingenieuren, das Verhalten von Raumfahrtsystemen unter den harten Bedingungen des Weltraums zu verstehen. Unter der Vielzahl von Sensortypen mit spezifischen Funktionen stechen Dehnungsmessstreifen hervor. Diese Sensoren dienen zur Messung der Verformung von Objekten und bieten unschätzbare Einblicke in die strukturelle Integrität. Bei Raumfahrtmissionen spielen diese Geräte eine herausragende Rolle bei der sorgfältigen Überwachung von Systemen in Echtzeit. Ihre Wachsamkeit ist unerlässlich, um Verformungen zu verhindern, die die Sicherheit und die Betriebseffizienz von Raumfahrzeugen gefährden könnten.

3D-Druck als Innovationsmotor für die Luft- und Raumfahrt

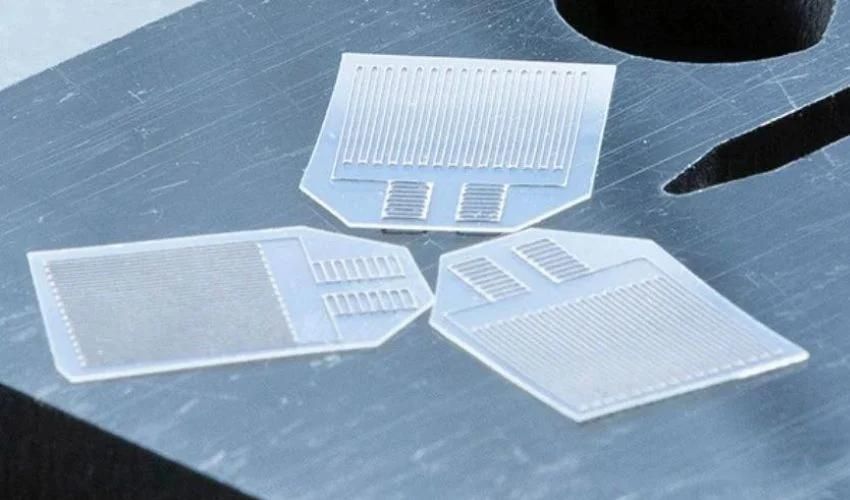

Zur Herstellung der Dehnungsmessstreifen, bei denen es sich um ein flexibles, isolierendes Stanzteil handelt, wurde der 3D-Druck in Kombination mit einem Laser-Backverfahren eingesetzt, bei dem die Tinte erhitzt wird, um ihre Eigenschaften zu verbessern, ohne sie zu schmelzen. Die Sensoren wurden mit silberner Tinte und mit Hilfe eines Druckers des Herstellers nScrypt gedruckt, der sich ideal für den Druck auf gekrümmten Oberflächen eignet. Die Kombination der beiden Techniken führte zu einem Produkt mit optimalen mechanischen und elektrischen Eigenschaften. Die Sensoren sind genauer und haben eine bessere Leistung bei der Messung der Verformung von Objekten gezeigt. Zum nächsten Schritt in der Entwicklung der Sensoren erklärte Professor Ramakrishnan: „Wir experimentieren auch mit neuartigen Tintenformationen und Prozessparametern, die zu neuen Designregeln und besseren Methoden für die schnelle additive Fertigung von Sensoren der nächsten Generation bei der NASA führen werden.“

Das Projekt zeigt, wie die Raumfahrttechnologie ihre Grenzen neu definiert. Das zweijährige Stipendium, das durch das Science Mission Directorate (SMD) Bridge Program der NASA vergeben wird, zielt darauf ab, Vielfalt, Gleichberechtigung, Inklusion und Zugänglichkeit in der Belegschaft der NASA und der US-amerikanischen Wissenschafts- und Ingenieurgemeinschaft zu fördern. „Die Studenten werden das Herbst- und Frühjahrssemester an der Hochschule verbringen und mit NASA-Wissenschaftlern in einem der Zentren zusammenarbeiten“, sagte Ramakrishnan. „Sie werden das ganze Jahr über die Möglichkeit haben, Mentoren zu werden und Kontakte zu knüpfen. Die Studenten werden lernen und gleichzeitig ein Produkt herstellen, das bei künftigen Raketenmissionen eingesetzt werden kann.“

(Bild: Florida State University)

Der Schwerpunkt des Programms liegt auf der Betreuung von Studenten und der Erweiterung ihrer praktischen Ausbildung, um die Wissenschaftler von morgen für die NASA auszubilden, sowie auf der Erleichterung des Übergangs der Studenten zur Graduiertenschule oder zu einer MINT-Karriere. Beth Paquette, Luft- und Raumfahrtingenieurin am Goddard Space Flight Center der NASA in Greenbelt, Maryland, und Curtis Hill, Forschungsleiter am Marshall Space Flight Center der NASA in Huntsville, Alabama, haben ebenfalls an dem Projekt mitgearbeitet und gehören zu den Experten, die mit den Schülern arbeiten werden.

Was halten Sie von 3D-gedruckten Sensoren für die NASA? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Bildnachweise: FAMU-FSU College of Engineering