Schneider Electric nutzt die Vorteile des DLP-3D-Drucks zur Herstellung von Ersatzteilen

Schneider Electric ist ein europäisches Unternehmen, das im Jahr 1836 gegründet wurde und heute weltweit tätig ist. Das Unternehmen hat sich unter anderem auf die Entwicklung und Herstellung von Druckluftleistungsschaltern spezialisiert. Vor kurzem konnte der Hersteller die additive Fertigung in sein Geschäft integrieren, um einem Mangel an Lagerbeständen entgegen zu wirken – insbesondere für Ersatzteile und Werkzeuge. In der Abteilung Facility Management entschloss man sich daher für den 3D-Drucker Shape 1 der Firma RAYSHAPE, mit dem die Teile nun schneller und kostengünstiger hergestellt werden können. Seit mehr als 5 Monaten nutzt Schneider nun die Vorteile, die das innovative Verfahren bzw. der Harz 3D-Druck bietet.

In der verarbeitenden Industrie werden Ersatzteile meist nicht in großen Serien hergestellt, so dass jeder Ausfall die Lieferkette massiv beeinträchtigen kann. Hier kommt der 3D-Druck ins Spiel: die Technologie bietet im Vergleich zu anderen traditionellen Fertigungsverfahren eine schnellere und kostengünstigere Methode zur Herstellung von Einzelteilen oder Kleinserien. Auch mit der Entwicklung neuer fortschrittlicher Materialien wird die Adaption der additiven Fertigung zunehmend einfacher. Letzteres war für Schneider besonders wichtig, da die benötigten Applikationen eine hohe Robustheit und einen ausreichenden Detailgrad erfordern. Aus diesem Grund wandte sich das Unternehmen schließlich an den chinesischen Hersteller RAYSHAPE, der sich auf die Entwicklung professioneller DLP-3D-Drucklösungen spezialisiert hat. Im Sortiment finden sich neben 3D-Druckern auch Materialien sowie Nachbearbeitungslösungen.

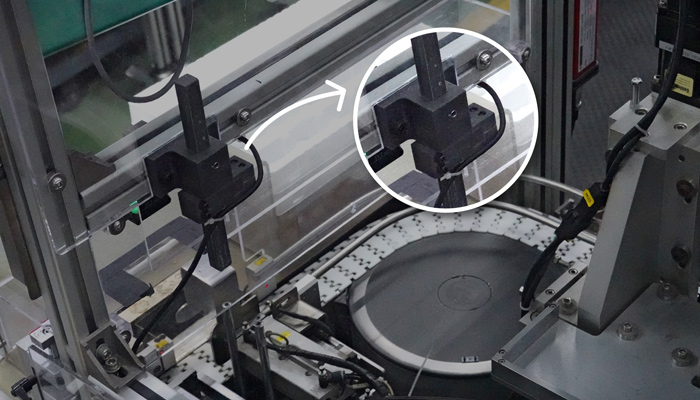

Schneider Electric hat den 3D-Drucker Shape 1 von RAYSHAPE in sein Unternehmen integriert. | Bild: RAYSHAPE

Vorteile der Einführung der DLP-3D-Drucker von RAYSHAPE

Dank der Integration der additiven Fertigung gelang es Schneider die Zeit des Herstellungsprozesses, in welchem üblicherweise Ingenieure, Zulieferer und Einkaufsleiter zusammenarbeiten, zu verkürzen. Mit dem Shape 1 3D-Drucker von RAYSHAPE sind die Ingenieure in der Lage selbständig Ersatzteile zu entwerfen und vor Ort zu drucken. Im Gegensatz zur CNC-Bearbeitung, eine Methode die mehr Aufwand und Zeit in Anspruch nimmt, bietet der 3D-Druck als Technologie den Vorteil, dass Ingenieure Probleme direkt lösen, indem sie die benötigten Teile noch am selben Tag entwerfen. Außerdem können die Teile außerhalb der Geschäftszeiten vom 3D-Drucker fertiggestellt werden, sodass diese am nächsten Tag zur Verfügung stehen.

Der Shape 1 ist ein Desktop-3D-Drucker, welcher mit einer Geschwindigkeit von bis zu 50 mm/Stunde in hoher Präzision druckt. Das Gerät kann mehrere Werkzeuge mit einer Höhe von 10 cm in der gleichen Zeit herstellen. Mit einem Druckvolumen von 192 × 108 × 300 mm ermöglichte der Shape 1 die Herstellung von mehreren 3D-gedruckten Teilen in etwa drei Stunden. Um den Anforderungen von Schneider gerecht zu werden, empfahl RAYSHAPE Schneider die Verwendung des Pro 10 Harz. Dieses Photopolymer verfügt über eine Shore-Härte von 86D und einer ausgewogenen mechanischen Leistung in Bezug auf eine hohe Zugfestigkeit, hohe Biegefestigkeit, eine geringe Dehnungsrate und geringes Schwinden und Kriechen.

Die DLP-3D-Drucktechnologie ermöglicht es, Ersatzteile schneller und kostengünstiger herzustellen. | Bild: RAYSHAPE

Der Wettbewerbsvorteil der additiven Fertigung gibt den Ingenieuren eine bessere Kontrolle über ihre Prozesse und entfachte die Leidenschaft für technologische Innovationen neu. Das Geschäft ist nun effizienter und differenzierter denn je. Das Tempo der Produktionslinien ist überschaubarer, Probleme sind vor Ort lösbar und können effizienter behoben werden. Was die Investitionen betrifft, so konnte das Team von Schneider in Wuhan nach eigenen Angaben innerhalb von fünf Monaten mehr als 110 Teile in 3D drucken, wodurch die Kosten um 80 % gesenkt und die doppelte Menge im Vergleich zu anderen Methoden produziert werden. Dies ist im Vergleich zur CNC-Bearbeitung sehr positiv. Die Investition in den 3D-Druck war für das Unternehmen bereits nach der Herstellung des 100 Teil rentabel. Wenn Sie mehr über diese Fallstudie erfahren möchten und wissen wollen, wie die Technologie von RAYSHAPE es Schneider ermöglicht hat, seine Produktionsprozesse zu beschleunigen, dann besuchen Sie HIER die Webseite des Unternehmens.

Kannten Sie RAYSHAPE bereits? Teilen Sie uns Ihre Meinung mit und kontaktieren Sie uns. Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter, um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf XING und LinkedIN zu finden.

*Titelbildnachweis: RAYSHAPE