#3DStartup: sallea druckt essbare Gerüste für kultivierte Fleisch- und Fischprodukte

Unsere westlichen Ernährungsgewohnheiten mit regelmäßig Fleisch und Fisch auf den Tellern haben weitreichende ökologische Konsequenzen. Monokulturen, Überfischung und Massentierhaltung sind nur einige davon. Um dem entgegenzuwirken, konnten wir im letzten Jahrzehnt einige innovative Ansätze beobachten, zum Beispiel kultiviertes Fleisch, immer häufiger aus dem 3D-Drucker. Die zelluläre Landwirtschaft stellt eine Alternative zur Tierhaltung dar und kann Emissionen im Vergleich zur Rinderfleischproduktion um 90 % reduzieren. Der Trend hin zu dieser Art von Agrarwirtschaft steigt und auch die Beliebtheit von kultivierten Fleisch- und Fischprodukten wächst beständig. Hersteller von solchen Nahrungsmitteln bei ihrer Produktion zu unterstützen, das ist das Ziel von sallea. Das im November 2023 gegründete Startup hat innovative 3D-gedruckte Gerüste entwickelt, die die Grundlage für die Züchtung von Fleisch- und Fischprodukten mit beliebiger Form und speziellem Nährwertprofil bilden. Auf diese Weise können nachhaltige Produkte ohne Tierleid geschaffen werden. Wir haben mit Nicole Kleger, CTO und Mitgründerin von sallea gesprochen, um mehr über die Anfänge des Startups, die innovative Technologie und die Ziele von sallea zu erfahren.

3DN: Könnten Sie sich kurz vorstellen und erzählen, wie Sie zum 3D-Druck gekommen sind?

Mein Name ist Nicole Kleger, und ich bin Mitgründerin und CTO von sallea, einem Spin-Off der ETH Zürich. Ursprünglich habe ich Materialwissenschaften an der ETH Zürich studiert und danach ebenfalls an der ETH ein Doktorat abgeschlossen. Bei sallea bin ich für alles verantwortlich, was mit Technologie zu tun hat. Dies beinhaltet die Weiterentwicklung unserer Produkte, Projektmanagement intern und mit externen Kollaboratoren, Scouting für neue Technologien, IP-Strategie, sowie die Ausarbeitung der Strategie für die weiteren technologischen Meilensteine von sallea.

Dr. Nicole Kleger, CTO und Mitgründerin von sallea. (Bild: sallea AG)

Zum 3D-Druck bin ich gekommen, da ich schon immer gerne greifbare Produkte bei meiner Forschung hatte. Also etwas, das man mit dem Auge sieht. 3D-Druck hat mich daher bereits im frühen Studium fasziniert, weil er nicht nur schnell etwas Handfestes herstellen kann, sondern dabei auch noch sehr ästhetische Produkte produzieren kann. Während des Studiums wurden mir dann zusätzlich die überragenden technischen Vorteile des 3D-Drucks bewusst, sofern er im richtigen Setting angewendet wird. Ich durfte dann in meinem Masterstudium eine erste Projektarbeit bei Prof. André Studart durchführen und konnte so das erste Mal wirklich mit einem 3D-Drucker selbst ‘spielen’.

Als Materialwissenschaftlerin wurde mir gleichzeitig aber immer mehr bewusst, dass eine der größten Limitierungen des 3D-Drucks die begrenzte Materialauswahl ist. Diese wird zwar immer größer, aber gerade bei Anwendungen im Bereich Medizin oder Lebensmittel, welche sehr rigide Zulassungsverfahren kennen, hat 3D-Druck einen schweren Standpunkt. Wir haben also einen Weg gesucht, um auch nicht-druckbaren Materialien den Zugang zu komplexen 3D-Strukturen zu ermöglichen. Und so entstand die Idee eines indirekten Verfahrens, via wasserlöslichen, 3D-gedruckten Gussformen aus Kochsalz. Die ersten Versuche dazu habe ich 2016 während meiner Masterarbeit gemacht. Als Modellmaterial diente dabei Magnesium, ein sehr reaktives Metall, welches aber großes Potential für Medizinalanwendungen birgt. Zusammen mit meiner Mitgründerin Simona Fehlmann haben wir darauf aufbauend die Technologie entwickelt, welche nun das Herzstück von sallea bildet.

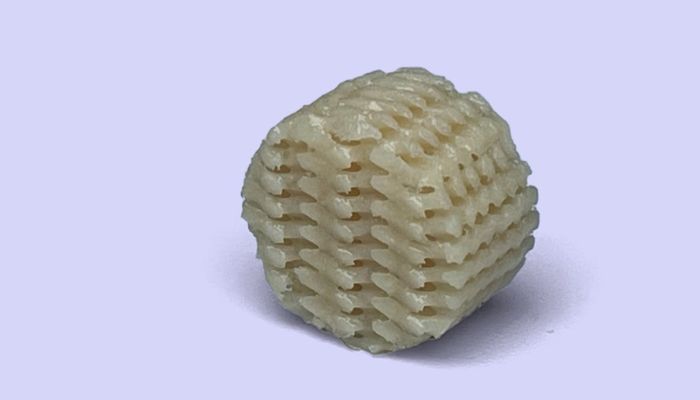

Proteinprobe, die für Zelltests verwendet wird. (Bild: sallea AG)

3DN: Wie kam es zur Gründung von sallea und wie setzt ihr den 3D-Druck ein?

Während meiner Doktorarbeit setzte ich mich vertieft mit der Optimierung von dreidimensionalen, hochporösen Gitterstrukturen auseinander. Dabei fokussierte ich mich sowohl auf deren mechanischen Eigenschaften, optimiertes Zellwachstum, aber auch auf die Entwicklung von neuen 3D-Druck-Methoden für die Herstellung solcher Strukturen. Im letzten Jahr meiner Doktorarbeit stieß Simona Fehlmann zur Forschung dazu und wir tüftelten weiter an der innovativen Technologie. Am Ende meiner Doktorarbeit hatten wir eine tolle Technologieplattform, welche nicht-druckbaren Materialen den Zugang zum 3D-Druck eröffnete.

Seit 2016 haben wir den Prozess weiter modifiziert und optimiert, sodass wir heute sehr filigrane und komplexe Strukturen aus Materialien herstellen können, welche direkt gar nicht oder nur in sehr limitierter Auflösung druckbar wären. Wir fokussieren uns heute auf Anwendungen im Lebensmittel-Bereich, oder präzisier, wir stellen optimierte Gerüststrukturen aus essbaren Proteinen und Polysacchariden für die zelluläre Landwirtschaft her.

Während einer vertieften Marktanalyse stießen wir auf die Hürden, welchen die Produktion von kultiviertem Fleisch und Fisch momentan gegenübersteht. Gleichzeitig sehen wir mit unserer Technologie ein riesiges Potential, um diese Hürden zu minimieren und so die zelluläre Landwirtschaft voranzutreiben. So entschieden wir uns, die Technologie nicht einfach in der Schublade verschwinden zu lassen, sondern sallea zu gründen und damit einen möglichst großen Nutzen für die Lebensmittelsicherheit und Umwelt zu kreieren. Für unser Gründerinnen-Team fehlte aber noch jemand mit dem Business-Drive. So kam Anna Bünter zu uns, und komplementierte unser Power-Trio.

Von links nach rechts: Nicole Kleger, Anna Bünter, Simona Fehlmann. (Bild: sallea AG)

3DN: Wie funktioniert der Druckprozess und welche Materialien kommen zum Einsatz?

Unsere Drucker drucken nur Kochsalz, das Material unserer Templates bzw. unserer Schablonen. Die Templates gießen wir dann mit verschiedensten Materialien, welche selbst nur schwer oder in niedriger Auflösung gedruckt werden können. Schlussendlich lösen wir das Kochsalz auf und zurück bleibt das gegossene Material in gewünschter Geometrie. Hauptsächlich konzentrieren wir uns auf essbare Materialien für die zelluläre Landwirtschaft. Dazu gehören insbesondere Pflanzenproteine und Polysaccharide.

Die Technologie kann aber grundsätzlich auch für viele andere Materialien verwendet werden. So haben wir schon Thermoplaste (PCL, PS, PP etc), Silikon, aber auch Metalle (Aluminium, Magnesium) so geformt. Mit kleinen Tricks funktioniert auch Kupfer.

Nicole Kleger und Simona Fehlmann entwickelten gemeinsam die Technologie von sallea. (Bild: sallea AG)

3DN: Worin liegt der Vorteil, essbare Gerüste zu drucken und Fleischzellen nicht direkt wie etwa bei anderen Verfahren?

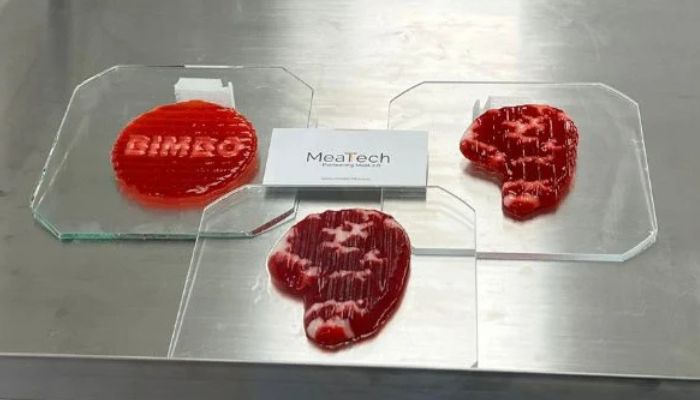

Wie bereits oben erwähnt sind viele Materialien nur schlecht druckbar. Dies trifft auch auf Materialien mit Zellen zu. Das direkte Drucken von Zellen, auch unter dem Namen Bioprinting bekannt, wird vor allem akademisch angewendet. Da die Druckbarkeit hier vor allem von der Rheologie abhängt, können verschiedenste Materialen unabhängig von ihrer Chemie verdruckt werden – so auch Zellen. Allerdings setzen diese rheologischen Bedingungen der Anwendung von Bioprinting für kultiviertes Fleisch einen Stein in den Weg. Um einen stabilen Druck zu erhalten, muss entweder in ein Flüssigbett gedruckt werden, oder die Drucktinte braucht eine genügend hohe Viskosität und Elastizität, um nach dem Druck in Form zu bleiben. Dadurch erhöhen sich die Scherkräfte während des Drucks, was sich wiederum negativ auf die Zellviabilität auswirkt. Um dem wiederum entgegenzuwirken, wird die Druckgeschwindigkeit reduziert, oder die Zelldichte minimiert, wodurch jedoch die Kosten steigen.

Eine weitere Herausforderung beim Bioprinting ist die Textur der gedruckten Stücke. Momentan ist der Zellanteil im Endprodukt verhältnismäßig niedrig, um die Kosten unter Kontrolle zu behalten. Entsprechend muss die Matrix zur Textur des kultivierten Produktes beitragen. Beim Bioprinting handelt es sich dabei häufig um Hydrogele, welche texturell eher an ein Geleebärchen als an ein Stück Fleisch erinnern.

3D-gedrucktes Fleisch aus durch 3D-Bioprinting gezüchteten Zellen.(Bild: MeaTech/Steakholder Foods)

Insgesamt hat Bioprinting sicher großes Potential, kämpft aber zurzeit noch mit mehreren Schwierigkeiten. Deshalb haben wir uns auf unseren indirekten Ansatz fokussiert. Wir strukturieren die essbaren Gerüste (sogenannte Scaffolds) mittels 3D-gedruckten, wasserlöslichen Gussformen. Somit können wir das Endmaterial vollständig vom Druckprozess entkoppeln.

3DN: Was waren eure Herausforderungen als Frauenteam und die größten Meilensteine von sallea? Was sind die nächsten großen Ziele?

Als ETH-Abgängerinnen sind Simona und ich es gewohnt, unter vielen Männer eine von wenigen Frauen zu sein. Auch bei unserer dritten Mitgründerin, Anna Bünter, verhält es sich ähnlich: sie hat an der HSG Finance studiert. Es ist aber leider eine Tatsache, dass das Startup Ökosystem immer noch sehr männerdominiert ist. Es fehlen gute Beispiele und man fühlt sich wohl als Frau bis zu einem gewissen Grad auch weniger angesprochen. Dadurch lassen sich wohl auch viele Frauen entmutigen und es gehen viele tolle Ideen verloren. Wir selbst haben aber bis anhin fast ausschließlich positive Erfahrungen gemacht und möchten deshalb auch andere Frauen ermutigen, den Schritt in dieses energiegeladene, innovative und unglaublich lehrreiche Ökosystem zu wagen.

Die drei Powerfrauen des sallea-Teams (Bild: sallea AG)

Auf unserem Weg konnten wir bisher schon wichtige Erfolge verbuchen. Dazu zählen das MVP (minimum viable product, Veröffentlichung eines Produkts in seinem minimalst möglichen Funktionsumfang) von essbaren Scaffolds, die Finanzierungsrunde von 2.6 M. USD im Oktober 2024 und der Aufbau eines interdisziplinären Teams auf sechs Vollzeitkräfte. Wir haben unser MVP bereit und sind nun in den ersten Testphasen mit potentiellen Kunden. Die nächsten Schritte beinhalten die Entwicklung eines Endproduktes mit einem Kunden, welcher sich auf die Kultivierung von Fleisch oder Fisch spezialisiert hat. Zudem arbeiten wir an der Integrationstechnologie, um die Scaffolds möglichst einfach in die existierende Wertschöpfungskette unserer Kunden integrieren zu können. Wir werden dafür bis 2026 unser Team auf rund elf FTE wachsen lassen, und Talente mit Ausbildungen und Erfahrungen in den Bereichen Lebensmittelwissenschaften, Biotechnologie, Materialwissenschaften und Wirtschaft bei sallea willkommen heißen.

3DN: Haben Sie noch ein letztes Word zum 3D-Druck im Food-Tech-Bereich?

Mit der immer größeren Auswahl an Druckern für Manufacturing wird sich die Technologie auch im Lebensmittelbereich ansiedeln. Wie bei allen Anwendungsbereichen gilt es aber gut zu analysieren, in welchen Fällen 3D-Druck wirklich einen Vorteil bringt. In näherer Zukunft werden wir wohl kaum nur noch 3D-gedruckte Lebensmittel konsumieren – weil konventionelle Produktion immer noch viel günstiger ist und der 3D Druck keinen Mehrwert bringt. In spezifischen Anwendungen – sei es z.B. für gedruckte Spezialnahrung für Kinder, neuartige Geschmackserlebnisse durch speziell kombinierte Lebensmittel, oder neue Produktkategorien – wird 3D-Druck aber einen klaren Benefit in unser Ernährungssystem bringen. So auch im Bereich der zellulären Landwirtschaft. Wenn Sie mehr über sallea erfahren möchten, besuchen Sie unsere Website.

Was halten Sie vom Ansatz von sallea? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.