Digitale Planung trifft automatisierte Fertigung: SAEKI druckt komplexe Bauteile im Großformat

Seit seiner Demokratisierung hat sich der 3D-Druck weit über die reine Prototypenfertigung hinausentwickelt. Immer mehr Anwender aus unterschiedlichen Industrien interessieren sich mittlerweile für 3D-gedruckte Teile im Großformat. Das größte Hindernis dabei sind die Kapazitäten der Anlagen und der Kostenfaktor. Das Schweizer Unternehmen SAEKI hat es sich daher zur Aufgabe gemacht, die Produktion von großformatigen und komplexen Teilen zu transformieren. Kerngedanke ist es, digitale Planung und automatisierte Fertigung zu verbinden, und so flexibel und nachhaltig zu produzieren. Auf diese Weise gelingt es, die Produktionszeit und -kosten zu senken, gleichzeitig aber die Qualität zu steigern. Dieser Ansatz stößt auf großen Anklang, denn zu SAEKIs Kunden zählen inzwischen Unternehmen aus verschiedenen Branchen, darunter Bauunternehmen, Architekturbüros, die Luft- und Raumfahrtindustrie sowie Vertreter aus dem Automobilsektor. Sie alle teilen das Bedürfnis nach schnellen, flexiblen und kosteneffizienten Fertigungslösungen für komplexe Bauteile im großen Maßstab. Wir haben mit Dr. Matthias Leschok von SAEKI gesprochen, um mehr über den Werdegang und die Ziele des Unternehmens herauszufinden.

3DN: Könnten Sie sich kurz vorstellen und erzählen, wie Sie zur additiven Fertigung kamen?

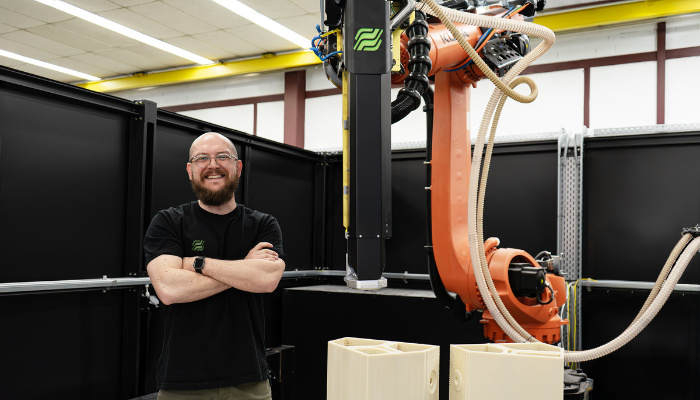

Mein Name ist Dr. Matthias Leschok. Ich bin ausgebildeter Architekt und Mitgründer sowie COO der SAEKI Robotics AG mit Sitz in Zürich, Schweiz. Mein Einstieg in die additive Fertigung begann bereits 2011, zu Beginn meines Architekturstudiums, als ich meinen ersten 3D-Drucker aus ¾-Zoll-Wasserrohren und Schubladenschienen selbst baute – in einer Zeit, in der solche Geräte noch nicht einfach online erhältlich waren. Meine ursprüngliche Motivation war es, keine Architekturmodelle mehr von Hand fertigen zu müssen. Aus diesem Hobby wurde schnell ein Beruf: Zwischen 2013 und 2016 war ich einer der ersten Mitarbeitenden bei German RepRap, einem Pionier im industriellen 3D-Druck in Deutschland. Anschließend führte mich mein Weg an die ETH Zürich, wo ich zunächst den Master of Advanced Studies in Digitaler Fabrikation absolvierte und später mein Doktorat abschloss. Nach zwei Patentanmeldungen gründete ich gemeinsam mit Andrea Perissinotto und Oliver Harley die SAEKI Robotics AG.

Dr. Matthias Leschok, COO von SAEKI Robotics AG (Bild: Matthias Leschok)

3DN: Wie kam es zur Gründung von SAEKI und was waren die größten Meilensteine?

Die SAEKI Robotics AG wurde 2022 als Spin-off der ETH Zürich gegründet. Während meiner Zeit am Nationalen Forschungsschwerpunkt Digitale Fabrikation (NCCR DFAB) konnte ich beobachten, wie vielversprechende Forschungsansätze in der Architektur zwar technisch umsetzbar waren, aber in der Praxis selten Anwendung fanden. Dies lag oft an fehlenden Schnittstellen zwischen Forschung und Industrie sowie an geeigneten Geschäftsmodellen. SAEKI entstand aus dem Wunsch heraus, diese Lücke zu schließen, indem wir digitale Planung und automatisierte Fertigung in einem integrierten Prozess zusammenführen.

Mit den $9 Millionen aus unseren beiden Finanzierungsrunden konnten wir unser erstes Produktionszentrum aufbauen und unsere Technologie maßgeblich weiterentwickeln. Dazu gehören unter anderem die Integration KI-gestützter Prozessoptimierung, der Aufbau unserer Instant-Quoting-Plattform sowie die Skalierung unserer Microfactory-Infrastruktur.Diese Investitionen versetzen uns in die Lage, Produktionszeiten drastisch zu verkürzen, die Qualität kontinuierlich zu steigern und die Kosten signifikant zu senken.

Ein weiterer zentraler Meilenstein war der gezielte Aufbau unseres SAEKI Core-Teams: In den vergangenen zwei Jahren haben wir Schlüsselpositionen mit hochqualifizierten Fachkräften aus den Bereichen Robotik, Softwareentwicklung, Produktion und Vertrieb besetzt – ein interdisziplinäres Team, das die Grundlage für unser weiteres Wachstum bildet.

Das Team hinter SAEKI. (Bild: SAEKI)

3DN: Was macht SAEKI und was ist euer Ziel?

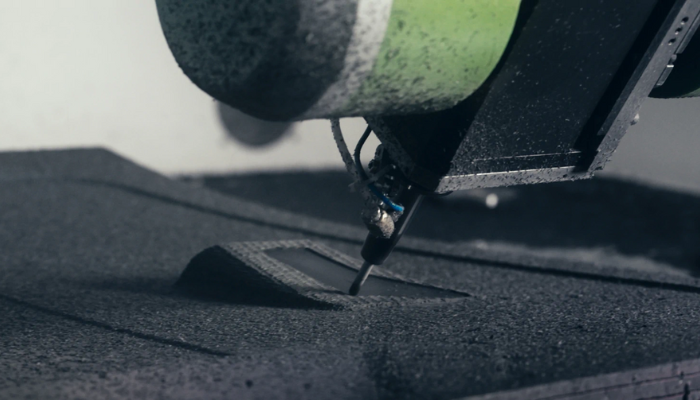

Unser Ansatz basiert auf der Integration von großformatigem 3D-Druck, CNC-Bearbeitung und automatisierter Qualitätskontrolle in einer vollständig digitalisierten Produktionszelle. Diese „Microfactories“ ermöglichen eine End-to-End-Automatisierung – vom CAD-Modell bis zum fertigen Bauteil. Durch die Kombination dieser Technologien können wir komplexe Geometrien effizient, nachhaltig und kostengünstig herstellen. Unser SAEKI OS verknüpft im Hintergrund alles miteinander und ermöglicht uns, effizient und zielorientiert zu arbeiten.

Unser Ziel ist es, die Fertigung großer und komplexer Bauteile grundlegend zu transformieren, indem wir die Lücke zwischen digitalem Entwurf und physischer Produktion schließen. SAEKI ermöglicht es Unternehmen, hochkomplexe Designs ohne geometrische oder wirtschaftliche Einschränkungen umzusetzen – durch eine flexible, automatisierte und nachhaltige Produktionslösung. Diese beginnt mit unserer Online-Plattform für Sofortangebote und endet mit der Lieferung des Bauteils direkt an den Einsatzort des Kunden.

SAEKI bietet großformatigem 3D-Druck, CNC-Bearbeitung und automatisierter Qualitätskontrolle in einer digitalisierten Produktionszelle. (Bild: SAEKI)

3DN: Warum haben Sie sich für Mikrofabrik-Hubs entschieden und nicht für den herkömmlichen Verkauf Ihrer Maschinen?

Anstatt unsere Maschinen zu verkaufen, bieten wir unsere Fertigungskapazitäten als „Robots-as-a-Service“ (RaaS) an. Viele Unternehmen scheuen die hohen Investitionskosten und den Personalaufwand für eigene 3D-Drucksysteme. Unser Modell ermöglicht es ihnen, von den Vorteilen der additiven Fertigung zu profitieren, ohne selbst in teure Infrastruktur investieren zu müssen. SAEKI abstrahiert die Komplexität der digitalen Fertigung und ermöglicht unseren Kunden, sich auf deren Kerngeschäft zu konzentrieren.

Wir streben danach, ein globaler Anbieter für automatisierte, großformatige Fertigungslösungen zu werden. Unser Ziel ist es daher, unsere Microfactory-Infrastruktur weltweit auszubauen und unsere Technologie kontinuierlich weiterzuentwickeln, um noch effizientere und nachhaltigere Produktionsprozesse zu ermöglichen.

3DN: Woran arbeiten Sie derzeit?

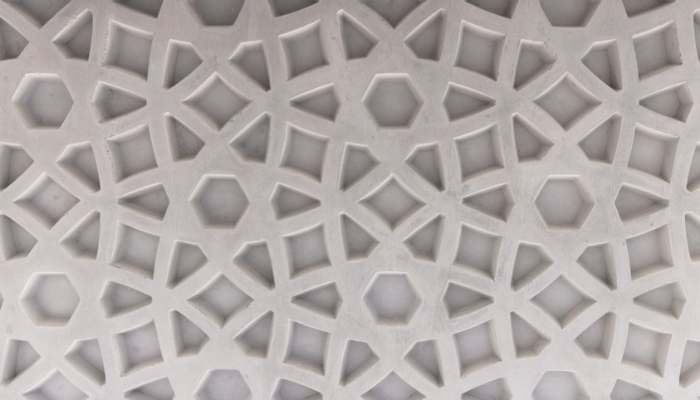

Derzeit arbeiten wir an der Produktion von maßgeschneiderten Schalungen für den Betonbau, insbesondere für Projekte mit komplexen Geometrien wie Rippendecken. Darüber hinaus entwickeln wir Lösungen für die Luft- und Raumfahrt sowie den Automobilsektor, bei denen es um die Herstellung großer, leichter und strukturell anspruchsvoller Komponenten geht.

SAEKI arbeitete unlängst an 3D-gedruckten Schalung für eindrucksvolle Rippendecken. (Bild: SAEKI)

Unser Ansatz ermöglicht es, Betonbauteile materialoptimiert und ressourcenschonend herzustellen. Durch den Einsatz von 3D-gedruckten, wiederverwendbaren Schalungen reduzieren wir Materialabfälle und senken die Produktionskosten. Dies fördert nachhaltiges Bauen und eröffnet neue Gestaltungsmöglichkeiten im Architektur- und Bausektor, einhergehend mit dem Einsparen von Beton und CO2.

3DN: Sie haben auch am Weissen Turm von Mulegns mitgewirkt, der kürzlich eröffnet wurde. Könnten Sie abschließend Ihre größten Herausforderungen und Learnings schildern?

Eine der spannendsten Herausforderungen war die beeindruckende Größe des Projekts. Zum ersten Mal haben wir unsere Anlagen im 24/7-Betrieb eingesetzt – eine wertvolle Erfahrung, die gezeigt hat, dass wir auch unter hoher Auslastung zuverlässig liefern können. Besonders erfreulich war zu sehen, wie gut sich unsere 3D-gedruckten Schalungen in der Praxis bewährt haben. Ein weiteres wichtiges Learning war die konstruktive Zusammenarbeit mit verschiedenen Akteuren der Baubranche: Es hat sich gezeigt, dass Offenheit gegenüber digitalen Lösungen wächst und gemeinsam innovative, praxisnahe Ansätze entwickelt werden können. Mehr über SAEKI unsere Lösungen und Use Cases finden Sie auf unserer Website.

Auch am Weissen Turm von Mulegns (Tor Alva) war SAEKI beteiligt. (Bild: SAEKI)

Was halten Sie von SAEKI? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: SAEKI