Das venezianische Startup rehub schenkt Murano-Glas mit 3D-Druck ein neues Leben

Wer sehnt sich nicht ab und wann nach Italien? Venedig, seine Kanäle und die einzigartige lokale Kunst – allen voran die berühmten Kreationen aus Murano-Glas – locken jährlich Millionen von Touristen in die Lagunenstadt. In den bezaubernden, farbenfrohen Häusern von Murano werden die Geheimnisse einer jahrzehntelangen Erfahrung im Umgang mit diesem kostbaren Material gehütet. Diese Form der Handwerkskunst wirft jedoch einige Probleme hinsichtlich der Entsorgung von Glas auf. Denn nicht alles Glas ist recycelbar, und gerade in Murano werden oft Tausende von Tonnen verbraucht, die nicht wiederverwendet werden können. Das junge venezianische Startup rehub ist sich bewusst, dass man neue Technologien nutzen muss, um alte Traditionen aufrechtzuerhalten, und hat die Produktion von recyceltem Glas durch 3D-Druck ins Leben gerufen. In diesem Interview nimmt uns Matteo Silverio mit in das Hinterzimmer seines Handwerksbetriebs und erklärt, wie die Moderne diese alte und sehr wertvolle Kunst retten kann.

3DN: Hallo, könnten Sie sich kurz vorstellen und erzählen, wie Sie zum 3D-Druck gekommen sind?

Die Gründer von rehub: Marta Donà und Matteo Silverio.

Hallo! Mein Name ist Matteo Silverio und ich bin Mitbegründer von rehub. Ich bin Architekt mit einem Abschluss von der IUAV in Venedig und einem Master-Abschluss in Advanced Architecture von der IaaC in Barcelona. Ich habe mich schon immer für die Idee begeistert, „Brücken“ zwischen Kunst, Handwerk, Design und neuen Technologien zu bauen, und als Venezianer sind Brücken ein Thema, dem ich mich besonders verbunden fühle! Ich habe den 3D-Druck vor mehr als 15 Jahren entdeckt, als ich an der Universität studierte. Damals war diese Technologie in der akademischen Welt noch nicht bekannt, zumindest hier in Venedig, aber beim Surfen im Internet stieß ich auf das RepRap-Projekt. Seitdem war es Liebe auf den ersten Blick mit dem 3D-Druck und ich habe ihn nie wieder aufgegeben.

3DN: Wie kam es zur Gründung von rehub und was sind die Ziele des Unternehmens?

Nach mehreren, auch internationalen, Arbeitserfahrungen kehrte ich vor etwa zehn Jahren nach Venedig zurück und begann, mit der Welt des Murano-Kunstglases zu arbeiten. Die Arbeit mit den Öfen in Murano ist faszinierend und herausfordernd: Glas ist ein komplexes Material und seine Versorgungskette hat viele kritische Aspekte, besonders wenn es um Kunstglas geht: 50 Prozent des in Murano verarbeiteten Glases wird zu Abfall. Jedes Jahr landen rund 1.000 Tonnen Glas auf der Mülldeponie, eine Menge, die der des Glockenturms von San Marco entspricht. Das Problem ist, dass dieses Glas nicht recycelt werden kann. Um es zu entsorgen, geben die Glashütten Geld für den Transport, die Analyse und die Entsorgung aus, um dann wieder Geld für den Kauf neuer Rohstoffe auszugeben, die diesen Teufelskreis unweigerlich fortsetzen. Tausend Tonnen Altglas allein in Murano! Und das ist noch sehr wenig im Vergleich zu den 130 Millionen Tonnen nicht wiederverwertbaren Altglases, die jedes Jahr weltweit produziert werden.

Viele Menschen glauben, dass alles Glas recycelbar ist, aber das ist nicht der Fall: Es gibt verschiedene Arten von Glas und nur für die so genannten „Verpackungen“ gibt es eine effiziente Recyclingkette. Alles andere – denken Sie an die Gläser, die wir auf den Tisch stellen, an Lampen, Fenster und Windschutzscheiben – wird weggeworfen und landet auf Mülldeponien oder ist für Downcyclingverfahren bestimmt. Dies ist eine unvernünftige Verschwendung, wenn man bedenkt, dass Sand, das Grundelement für die Glasherstellung, nach Wasser der am zweithäufigsten genutzte Rohstoff der Welt ist. Es handelt sich um eine enorme Verschwendung, umso mehr, wenn man bedenkt, wie viel Energie für die Umwandlung dieses Sandes in Glas benötigt wird. Ausgehend von diesen Daten förderten wir zwischen 2019 und 2020 die ersten Experimente, aus denen 2022 das unternehmerische Projekt rehub hervorging: Das Startup hat sich zum Ziel gesetzt, all dem Altglas, das aus logistischen, historischen oder Lieferkettengründen nicht recycelt wird, einen neuen Wert zu verleihen, indem es menschliches Wissen (Tradition, Handwerk, Forschung, Design, Kunst) mit neuen Technologien kombiniert.

Die Guava-Kollektion besteht aus einer 3D-gedruckten Brosche, die für Maison203 entworfen wurde, ein renommiertes Unternehmen, das sich auf Schmuck und Accessoires spezialisiert hat, die mit additiver Fertigung hergestellt werden.

3DN: Wie nutzen Sie den 3D-Druck für Ihr Unternehmen?

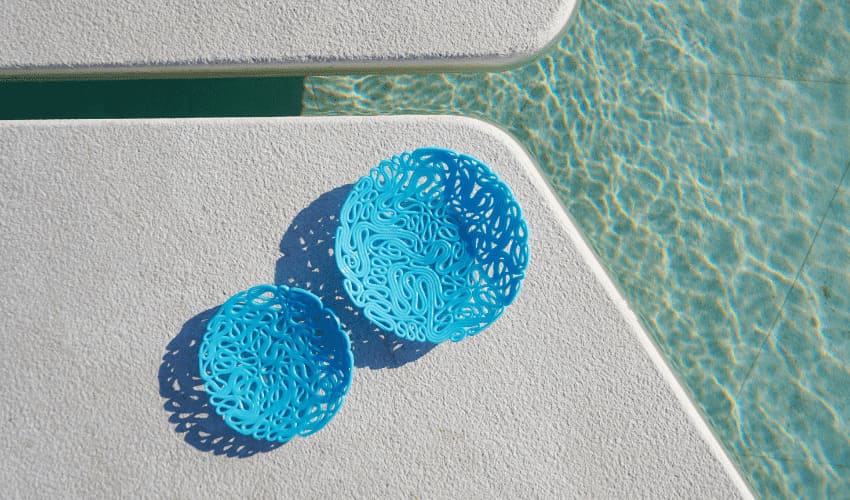

Wir setzen den 3D-Druck in verschiedenen Bereichen ein und nutzen dabei unterschiedliche Technologien. Mit herkömmlichen FDM-Druckern stellen wir Prototypen und Werkzeuge aus Materialien wie PLA, PET, PC und Nylon her. Für unser Kerngeschäft verwenden wir jedoch einen eigenen Drucker, den wir für die Verarbeitung von recyceltem Glasfaserstoff entwickelt haben. Mit dieser Technologie stellen wir vor allem Objekte und Einrichtungsgegenstände her, wobei wir komplexe Geometrien erforschen, die mit herkömmlichen Techniken unmöglich zu realisieren wären.

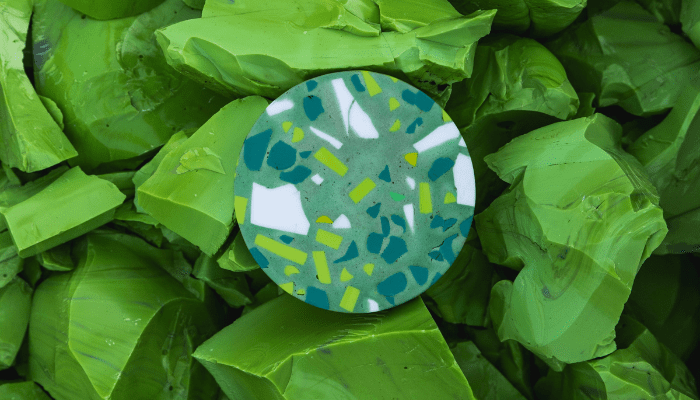

Das auf dem Foto gezeigte ist Revéro: ein nachhaltiges Material, das aus recycelten Glasabfällen hergestellt wird.

3DN: Wie funktioniert der Prozess der Herstellung von recycelter Glaspaste?

Wir sammeln Altglas aus den Öfen in Murano oder direkt von den Kunden. Nach einer Reinigungs- und Zerkleinerungsphase wird das Glas bei Raumtemperatur in eine verarbeitbare Paste verwandelt. Diese lehmartige Paste kann mit den gängigsten industriellen Verfahren wie Walzen und Spritzgießen oder mit 3D-Druck modelliert werden. Nach der Formgebung wird das Objekt einer Wärmebehandlung bei „niedriger“ Temperatur unterzogen, wodurch es fest und haltbar wird. Unser Verfahren benötigt 70 Prozent weniger Energie als herkömmliche Techniken,und die Endprodukte sind nachhaltig, plastikfrei und vollständig aus einem zweiten Rohstoff hergestellt.

3DN: Welche 3D-Drucker verwenden Sie für den Glasdruck?

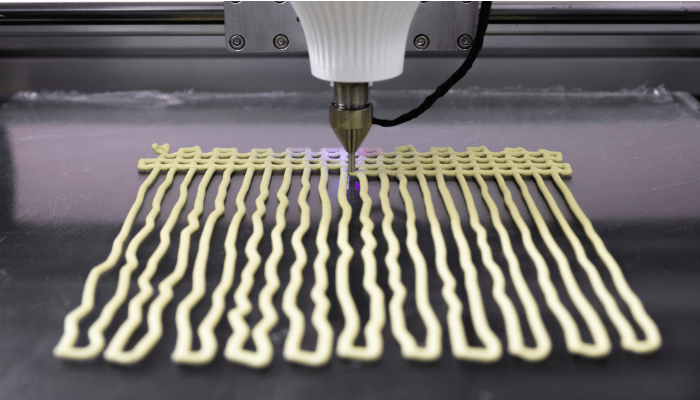

Wir verwenden für unsere Arbeit ausschließlich eigene Drucker, die mit einem patentierten Extruder ausgestattet sind, mit dem wir eine maximale Leistung erzielen können. Derzeit verwenden wir nur einen einzigen Drucker, der aber aufgrund der hohen Effizienz unserer Projekte mehr als ausreichend ist! Es handelt sich um einen kartesischen Drucker mit einer Druckfläche von 50x50x70 cm, der für hohe Belastungen ausgelegt ist: Er kann bis zu 4 kg Glas und 2 kg Extruder auf einmal tragen. Sowohl das Design des Druckers als auch des Extruders wurde intern entwickelt. Der Extruder kann mit Düsen von 1 bis 10 mm bestückt werden. Das sind die Größen der verfügbaren Düsen, aber wenn man will, kann man auch mit größeren Düsen drucken, obwohl es im Moment keinen wirklichen Bedarf gibt. Es ist erwähnenswert, dass unser Material, obwohl es dem Ton ähnlich ist, sehr abrasiv ist und spezielle Werkzeuge erfordert, die speziell entwickelt wurden, um Präzision und Effizienz zu gewährleisten.

Das Foto zeigt den von rehub entwickelten Drucker, der das glasartige Material extrudiert.

3DN: An wen richtet sich rehub?

Die Sektor, in denen wir hauptsächlich arbeiten, sind Design und Innenarchitektur, die unserer Meinung nach am empfänglichsten für unser Verfahren sind. Zu den wichtigsten Vorteilen gehören die Möglichkeit, komplexe Formen zu schaffen und Abfall zu reduzieren, indem Materialien, die sonst auf der Mülldeponie landen würden, ein zweites Leben gegeben wird. Neben der Innenarchitektur sehen wir interessante Anwendungen in den Bereichen Beleuchtung, Luxusverpackungen und Rapid Prototyping. Wir arbeiten mit Marken zusammen, die daran interessiert sind, Nachhaltigkeit und Innovation in ihre Produkte zu integrieren. Zu unseren Kunden gehören Unternehmen wie L’Oréal, Golden Goose und Peserico, für die wir Schmuck, Haushaltswaren und Leuchten hergestellt haben.

3DN: Gibt es erwähnenswerte rehub-Projekte, bei denen der 3D-Druck eine wichtige Rolle gespielt hat?

Eines der Projekte, auf das wir besonders stolz sind, war reKo, das in Zusammenarbeit mit L’Oréal und Ethos Parfümerie realisiert wurde. Ziel des Projekts war es, das Bewusstsein der Verbraucher für die Bedeutung der Nachhaltigkeit zu schärfen, indem eine konkrete Lösung für die kreative Wiederverwendung von gebrauchten Parfümflaschen angeboten wurde. Der Prozess begann mit der Sammlung leerer Flaschen in den Ethos-Geschäften. Nach der Sammlung wurden die Flaschen „zerlegt“, um das Glas von den Kunststoff- und Metallteilen zu trennen. Das zurückgewonnene Glas wurde dann verarbeitet und durch 3D-Druck in neue Objekte verwandelt.

Das Endergebnis war eine Brosche in Form eines Koalas, ein Symbol, das aufgrund seiner starken Verbindung zu den Themen Nachhaltigkeit und Umweltschutz ausgewählt wurde. Die Brosche ist so konzipiert, dass sie in ein vielseitiges Modeaccessoire umgewandelt werden kann, sodass die Benutzer sie individuell gestalten und ihre Lebensdauer verlängern können. Dieser Ansatz entsprach voll und ganz der Philosophie von rehub, die sich darauf konzentriert, Abfall einen Wert zu geben und die Menschen zu einem bewussteren Konsum zu erziehen. Ein Schlüsselelement des Projekts war die Unterstützung von L’Oréal, die von Anfang an an uns geglaubt hat. In einem Kontext, in dem Greenwashing oft ein echtes Risiko darstellt, zeichnete sich L’Oréal durch sein echtes Engagement für Nachhaltigkeit aus und unterstützte uns bei der Entwicklung von Schlüsselaspekten des Prozesses, was uns großes Vertrauen gab.

Ein weiteres Projekt, auf das wir stolz sind, ist ein Tisch für das MAXXI in Rom, das unsere Produkte Ende 2023 erworben hat, um sie in die ständige Sammlung des Museums aufzunehmen.

Die reKo-Brosche aus der Zusammenarbeit mit L’Oréal und Ethos Parfümerie.

3DN: Wie sieht Ihrer Meinung nach die Zukunft des 3D-Drucks in Bezug auf Nachhaltigkeit aus?

Die Zukunft ist vielversprechend: Der 3D-Druck kann die nachhaltige Produktion wirklich revolutionieren, indem er Abfälle reduziert und die Verwendung von Materialien optimiert. Ich glaube, dass die Verwendung von wiederverwerteten Materialien und die individuelle Anpassung von Produkten zunehmen werden, mit einem zunehmend zirkulären Ansatz.

3DN: Haben Sie noch ein abschließendes Wort an unsere Leserschaft?

Das rehub-Projekt begann fast wie ein Spiel, wie eine Herausforderung, ein konkretes Problem zu lösen. Obwohl es sich selbst finanzierte, gelang es uns, einen innovativen Prozess zu entwickeln, der zu Auszeichnungen und zur Zusammenarbeit mit wichtigen Partnern führte. Den jungen Leuten sage ich: Traut euch und experimentiert. Die Zukunft von Design und Fertigung wird zunehmend von Technologien wie 3D-Druck und Künstlicher Intelligenz durchdrungen sein. Es gibt Raum für Innovationen, Wachstum und die Möglichkeit, sich zu profilieren. Um alle unsere Projekte zu entdecken, können Sie unsere Website besuchen.

Was halten Sie von rehub? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

Bildnachweise: rehub