Ranking: der Einsatz von 3D-Druck bei Eisenbahnen & Co.

Der 3D-Druck ist in vielen Bereichen präsent und macht auch in der Eisenbahnindustrie von sich reden. Die Technologie bietet der Branche zahlreiche Vorteile, insbesondere in Bezug auf die Produktionsgeschwindigkeit und -kosten. Ob Armlehnen, Sitze oder andere Komponenten für die Ausstattung von Zügen – die additive Fertigung hat sich bereits mehrfach als praktikable Alternative erwiesen. Um die verschiedenen Einsatzmöglichkeiten des 3D-Drucks bei Eisenbahnen besser zu verstehen, hat 3Dnatives heute einige der wichtigsten Projekte der Branche vorgestellt.

Angel Trains arbeitet mit Stratasys zusammen

Angel Trains, ein britischer Spezialist für die Vermietung von Zügen, hat sich mit ESG Rail und Stratasys zusammengetan, um bestimmte Teile für die Innenausstattung von Zügen zu entwerfen. Mithilfe von 3D-Technologien wollen die Partner die Eisenbahnindustrie verändern und schnellere und vor allem kostengünstigere Fertigungslösungen anbieten. Bisher haben die Projektmitglieder mithilfe der FDM-Drucker von Stratasys Armlehnen, Griffe und Klapptische entworfen. In Bezug auf die verwendeten Materialien gibt Angel Trains an, dass sie das Antero 800 NA Filament des amerikanischen Herstellers verwendet haben, ein Material, das aus PEKK hergestellt wird und bessere Eigenschaften als herkömmliche Thermoplaste aufweist.

Klapptisch aus dem 3D-Drucker (Bild: Angel Trains)

Das Projekt Run2Rail

Das 2018 gestartete und von Professor Simon Iwnicki vom Institute of Railways Research (IRR) der Universität Huddersfield geleitete EU-Projekt Run2Rail hat sich zum Ziel gesetzt, die Herstellungsprozesse von Zügen zu verändern. Zu diesem Zweck möchten die Forscher 3D-Druck und Kohlefaser einsetzen, um leichtere, sicherere, aber auch leisere Züge zu entwerfen. Dank des verwendeten Verbundmaterials und der Technologie glauben die Projektbeteiligten, dass sie in der Lage sein werden, Teile mit komplexen Geometrien bei geringerem Gewicht und höherer Festigkeit herzustellen. Professor Simon Iwnicki erklärt beispielsweise, dass der 3D-Druck die Herstellung kleinerer Bauteile wie Achslager oder Lagerteile ermöglichen wird. Run2Rail, an dem 15 europäische Partner beteiligt sind, soll auch dazu beitragen, den ökologischen Fußabdruck der europäischen Züge zu verringern.

Mit Rail2Run möchte man die gesamte Effizienz von Zügen verbessern (Bild: IRR)

Additive Fertigung im Dienste der Zugwartung

Die SNCF, ein wichtiger Akteur im französischen Eisenbahnwesen, muss nicht mehr vorgestellt werden. Und wenn wir Ihnen heute davon berichten, dann deshalb, weil das staatliche Unternehmen die additive Fertigung in seine Aktivitäten integriert hat, um Ersatzteile schneller zu entwerfen und so lange Ausfallzeiten zu vermeiden. Bruno Langlois, Direktor für Material bei der SNCF, erklärt: „Um die Verfügbarkeit der Züge zu gewährleisten, muss die SNCF in der Lage sein, ein defektes Bauteil noch am selben Tag auszutauschen. Da Züge jedoch aus einer großen Anzahl von Teilen bestehen, müssen wir einen umfangreichen Lagerbestand verwalten. Mit der additiven Fertigung könnten wir diese reduzieren, indem wir die Teile nach Bedarf herstellen“. 2021 kündigte die SNCF übrigens die Integration der Software 3YOURMIND an, um Ersatzteile zu identifizieren und zu qualifizieren, die in 3D gedruckt werden könnten. Damals konnten mithilfe der Lösung 10,3 % der über 30.000 Ersatzteile als 3D-gedruckt identifiziert und die Lieferzeiten um 85 % verkürzt werden – eine Statistik, die seither mit Sicherheit noch weiter gestiegen ist.

Alstom und der 3D-Druck von Ersatzteilen

2016 stellt Alstom sein Programm „Industry of the Future“ vor, zu dem auch die additive Fertigung gehört. Der Konzern ist nämlich vom Mehrwert der 3D-Technologien im Eisenbahnsektor überzeugt, insbesondere wenn es darum geht, die Flexibilität zu erhöhen und Ausfallzeiten zu reduzieren, die große finanzielle Verluste bedeuten können. Im Jahr 2021 stellte das französische Unternehmen einen konkreten Anwendungsfall im Bereich der Straßenbahnen vor, genauer gesagt für das algerische Netz Sétif. Dank seines 3D-Druckzentrums konnte Alstom Entwässerungsstopfen aus TPU 92A entwerfen, die verhindern sollen, dass die Scheinwerfer brechen. Ein Dutzend Teile wurden innerhalb von 48 Stunden gedruckt, was zu einer Senkung der Fixkosten um 80 % führte. Normalerweise dauert es 45 Tage, bis man ein Ersatzteil erhält.

Durch den Einsatz von 3D-Druck kann Alstom schneller und gezielter handeln (Bild: Alstom)

Renfe druckt 3D-Ersatzteile

Renfe ist Spaniens führendes Eisenbahnverkehrsunternehmen und verfügt über eine Produktions- und Wartungsabteilung, die eine Reihe von 3D-Technologien für die Entwicklung von Ersatzteilen einsetzt. Das Pilotzentrum in Madrid umfasst einen Bereich mit 3D-Polymerdruckern, einen Bereich für die Nachbearbeitung und einen weiteren für 3D-Scanner und Reverse-Engineering-Lösungen. Die Integration dieser neuen Technologien wird es Renfe ermöglichen, Ersatzteile sowie Kleinserienaufträge zu produzieren. Zu den Vorteilen, die sie festgestellt haben, gehören Kosten- und Zeiteinsparungen bei der Herstellung von Teilen im Vergleich zu anderen traditionellen Methoden. Diese Annahme ist Teil ihres Ziels, die modernsten Methoden, die derzeit auf dem Markt verfügbar sind, in ihre Tätigkeit einzubeziehen.

Das Pilotzentrum befindet sich in Madrid (Bild: Renfe)

CAF und die additive Fertigung von Zugkomponenten

RL Components ist die Tochtergesellschaft von CAF Manufacturing, einem spanischen Unternehmen, das sich auf die Herstellung von Zügen und Eisenbahnausrüstungen spezialisiert hat. Vor einigen Jahren entwickelten sie das erste städtische Bahnfahrzeug, in das eine Reihe von 3D-gedruckten Front-End-Komponenten integriert wurde. Das in Zusammenarbeit mit der Straßenbahn von Zaragoza durchgeführte Projekt umfasste die Entwicklung und Herstellung von Teilen für das CAF Urbos-Fahrzeug. Zu diesem Zweck wurde der 3D-Druck fortschrittlicher Polymere eingesetzt, die die strengsten Brandschutz- und Rauchvorschriften der Industrie der Eisenbahnen erfüllen. Darüber hinaus wird diese Technologie als wettbewerbsfähige Alternative für die Ersatzteilversorgung vorgestellt. Es ist erwähnenswert, dass RL Components auch in der Lage war, die Ersatzteile mit Hilfe von 3D-Scans zurückzuentwickeln.

Das Team hinter dem Projekt (Bild: CAF Manufacturing / Zaragoza Tramway)

Union Pacific integriert den 3D-Druck

Anders als auf vielen anderen Kontinenten, vor allem in Europa und Asien, ist der kommerzielle Schienenverkehr in den Vereinigten Staaten nicht so ausgeprägt. Dennoch durchqueren die Eisenbahnen das Land und werden vor allem für den Gütertransport genutzt, der für die amerikanische Wirtschaft eine entscheidende Rolle spielt – und das mit Teilen aus den 3D-Drucker. Union Pacific (UP) ist mit 8300 Lokomotiven auf einer Strecke von 32.300 Meilen (51.800 km), die 23 Bundesstaaten abdeckt, die zweitlängste. Bereits seit 2013 setzt das Unternehmen auf additive Fertigung, um den Betrieb von Lokomotiven sicherer und effizienter zu machen. Es wurde zwar nicht bekannt gegeben, welche 3D-Drucktechnologien zum Einsatz kommen, aber offenbar hat das Unternehmen den 3D-Druck für seine Eisenbahnen ausgiebig für das Prototyping genutzt.

(Bild: Union Pacific Railroad Company)

Das britische Hochgeschwindigkeits-Eisenbahnnetz HS2

Das HS2-Projekt befindet sich seit 2012 im Vereinigten Königreich in der Entwicklung. Es soll nicht nur die Infrastruktur des Landes verbessern, sondern auch eine umweltfreundlichere Option für Reisende darstellen. In Anbetracht dieses letzten Punktes war die Reduzierung von Umweltnachteilen und -kosten eine treibende Kraft hinter dem Projekt. Aus diesem Grund hat das für die Londoner Tunnel zuständige Unternehmen SCS JV (Skanska Costain STRABAG Joint Venture) den 3D-Druck von Beton eingesetzt, um seine Ziele zu erreichen. Mithilfe der Printfrastructure“-Technologie (die das 3D-Betondruckverfahren nutzt und Graphen zur Erhöhung der Festigkeit hinzufügt) plant SCS JV, computergesteuerte Roboter zum Drucken von Beton einzusetzen, die es ihnen ermöglichen, Bauwerke vor Ort herzustellen. Dies wird dazu beitragen, den Kohlendioxidausstoß durch den Transport und die Montage der Platten zu verringern, und es dem Unternehmen ermöglichen, in räumlich begrenzten Gebieten zu arbeiten.

So könnte die HS2-Strecke nach ihrer Fertigstellung aussehen (Bild: HS2 Ltd)

Bombardier Transportation setzt auf additive Fertigung

Bombardier Transportation ist ein weltweit bekanntes und führendes Unternehmen in Bezug auf die Herstellung von Schienenfahrzeugen. Mit seinem Kerngeschäft im Eisenbahnsektor, führt das Unternehmen mit Sitz in Deutschland bereits seit geraumer Zeit eine Partnerschaft mit Stratasys. Stratasys, das bekannt für seine großformatigen Lösungen in der Welt der additiven Fertigung ist, ermöglicht es Bombardier Transportation nun die Fertigung von verschiedenen Prototypen, Werkzeugen und auch Endteilen für Züge und Straßenbahnen -und das aus dem 3D-Drucker! Dank der Nutzung der additiven Fertigung kann Bombardier Transportation besonders hinsichtlich Kosten-und Zeiteffizienz davon profitieren. Der Stratasys F900 3D-Drucker, der ein Druckvolumen von 914 x 610 x 914 mm bietet, eignet sich für Bombardier Transportation besonders gut für den 3D-Druck von Luftkanälen, Schutzgehäusen und Kabelrinnen und es ermöglicht somit auch die Anpassung von Schienenteilen.

Das Unternehmen nutzt die Synergien der additiven Fertigung durch Nutzung des Stratasys F900 (Bild: Bombardier Transportation)

Mobility Goes Additive

Das in Berlin ansässige Mobility Goes Additive (MGA) setzt bereits seit einigen Jahren auf die additive Fertigung. Das Ziel von MGA ist eindeutig: den Einsatz des 3D-Drucks innerhalb des Eisenbahn-und generell im Mobilitätssektor zu demokratisieren. Und es konnten bereits auch schon große Erfolge gefeierten werden, wie zum Beispiel 2019, als das erste 3D-gedruckte Bauteil für den Eisenbahnsektor zugelassen worden ist, welches zugleich ein sicherheitsrelevantes Teil darstellt. Hierbei handelt es sich konkret gesagt um eine aus Metall angefertigte Bremsaufhängig, die ihren Zweck nun in einer U-Bahn in Hamburg erbringt. Für MGA, die im Jahr 2017 gegründet worden ist, konnte die Zulassung des Bremsbauteils dank der Zusammenarbeit mit etlichen Partnern ermöglicht werden: Siemens Mobility, Deutsche Bahn AG und das Fraunhofer Institut. Schließlich wurde vor der finalen Zulassung des 3D-gedruckten Teils auch die notwendige Qualitätssicherung durch den TÜV durchgeführt -und bestand!

Das 3D-gedruckte Teil für die Hamburger U-Bahn ist seit 2019 bereits in Verwendung (Bild: MGA)

Die Deutsche Bahn als Innovationsunternehmen

Dass die Deutsche Bahn stets mit der Zeit geht, wird spätestens seit der Anschaffung und intensiven Nutzung von großformatigen 3D-Druckern klar. Das deutsche Monopol-Unternehmen setzt die additive Fertigung nämlich in erster Linie für die Wartung ihrer Züge ein, um dies somit effizienter und schneller gestalten zu können. Daher werden neben Werkzeuge für die Zugreparatur auch einzelne Teile, um genau zu sein Ersatzteile für Eisenbahnen, Zügen und weitere Transportmittel aus Kunststoff, bereits mittels 3D-Drucker hergestellt. Die Deutsche Bahn gab bereits imJahr 2021 an, dass sie von der Schlüsseltechnologie Gebrauch machen werde, denn somit würde es ihnen ermöglicht werden, unabhängig von Lieferkettenproblemen und Rohstoffengpässen die nötigen Ersatzteile an Ort und Stelle vorrätig zu haben. Zusätzlich gibt die Deutsche Bahn an, dass der Einsatz der additiven Fertigung für ihre Branche des Eisenbahnsektors auch schneller, ressourceneffizienter und teilweise sogar billiger sei, als die Verwendung von herkömmlichen Fertigungsmethoden.

Die Deutsche Bahn ist durch ihre Innovationskraft bekannt (Bild: Deutsche Bahn)

Siemens Mobility Services

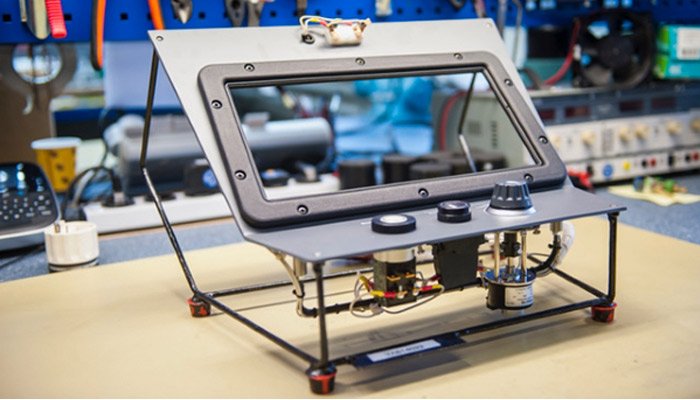

Seit dem Jahr 2020 setzt Siemens Mobility Services auf die Leistungen des 3D-Drucks. Bereits seit dem ersten Tag verwendet man für die innovative Fertigung in der Eisenbahnbranche den von Stratasys entwickelten Fortus 450mc 3D-Drucker. Der Grund für das Investment von Siemens Mobility Service liegt klar auf der Hand: mittels der additiven Fertigung möchte das Unternehmen bei der Herstellung von wichtigen Bauteilen und deren Wartung agiler und effizienter handeln können. Besonders die Tatsache, dass manche Zugmodelle und die damit verbundenen Ersatzteile teilweise nicht mehr fabriziert werden, erschwert die Reparatur um einiges. Damit nicht nur ein Teile hergestellt werden können, sondern auch gewinnbringend gehandelt werden kann, bietet der 3D-Drucker bei Eisenbahnen einen großen Vorteil: nun ist Siemens Mobility Services nämlich in der Lage, benötigte Teile ad hoc und in Einzelserie produzieren zu können -vorbei sind also die Zeiten von Großbestellungen und Lagerproblemen.

Siemens Mobility Services nutzt die Technologie des 3D-Druck Unternehmens Stratasys (Bild: Siemens Mobility Services)

Nederlandse Spoorwegen steigt in die Welt der 3D-Technologien ein

Eine weitere Anwendung des 3D-Drucks im Eisenbahnsektor findet sich in den Niederlanden bei Nederlandse Spoorwegen (NS), die den 3D-Druck von 20 Teilen für ihre Züge angekündigt haben. Und sie konzentriert sich nicht nur auf die additive Fertigung, sondern hat auch andere Technologien wie 3D-Scannen und Digitalisierung. Nach Angaben von NS ist es ihnen gelungen, komplexe und schwer zu reproduzierende Teile, wie z. B. die Rahmen für das Armaturenbrett, herzustellen. Zu diesem Zweck wurden alte Modelle in 3D gescannt und anschließend neue Komponenten mittels additiver Fertigung hergestellt. Diese Integration durch NS hat dazu beigetragen, die Fertigungszeiten sowie die Wartungsprozesse erheblich zu reduzieren.

Ein Beispiel für ein 3D-gedrucktes Teil (Bild: Nederlandse Spoorwegen)

Polgar und 3D-gedruckte Prototypen von Sitzen

Das ungarische Unternehmen Polgar, das Teile für die Automobilindustrie herstellt, entwirft auch einige Komponenten für Züge. Mit dem industriellen 3D-Drucker Factory 2.0 des Herstellers Omni3D und in Zusammenarbeit mit dem Scanunternehmen Metris 3D hat Polgar einen Prototyp eines Zugsitzes in 3D gedruckt. Das Unternehmen erklärt, dass es die Kosten für den Prototypenbau erheblich gesenkt hat und gesteht, dass es 370.000 Euro beziehungsweise 90 % der Kosten eingespart hat. Polgar fügt hinzu, dass sie das Teil in nur 3 Wochen herstellen konnten, während bei herkömmlichen Prozessen 16 Wochen benötigt werden. Um das relativ große Teil zu entwerfen, wurde der Sitz aus verschiedenen Komponenten ausgedruckt und anschließend zusammengebaut.

Prototyp des Sitzes aus dem 3D-Drucker. (Bild: Polgar)

Was ist Ihre Meinung zu der Nutzung des 3D-Drucks bei Eisenbahnen? Teilen Sie uns Ihre Meinung mit und kontaktieren Sie uns. Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter, um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf XING und LinkedIN zu finden.