„Abfall ist kein Endprodukt“: QiTech stellt 3D-Druck-Filament aus Plastikmüll her

Die additive Fertigung findet vermehrt Anwendung und beeindruckt stetig mit neuen Technologien und Innovationen. So breit und vielfältig der 3D-Druckmarkt ist, so wächst auch das Angebot der für den 3D-Druck mittels FDM-Technologie benötigten Filamente. So existieren bereits Filamente aus den unterschiedlichsten Materialien. Neben klassischen Filamenten aus Thermoplasten wie ABS, PLA, oder Polycarbonat, gibt es auch spannende Projekte zu der Herstellung von Filamenten aus recycelten Kaffeekapseln oder sogar medizinischen Gesichtsmasken. Das Startup QiTech hat sich auf die Herstellung von 3D-Druck-Filament aus recyceltem Plastikabfall beschäftigt und verwendet sogar alte Flaschendeckel für die Produktion. Wir haben dem Gründer, Milan von dem Bussche, einige Fragen gestellt und mehr über den Ablauf des Prozesses erfahren.

3DN: Wie kam es zur Gründung von QiTech und was ist Euer Ziel?

Handyhüllen aus dem 3D-Drucker und ein Gründungswettbewerb für Schüler – so startete QiTech. Heute produzieren wir aus Plastikmüll 3D-Druck Filament, und bauen alle Maschinen zur Filamentherstellung selbst und verkaufen sie weltweit.

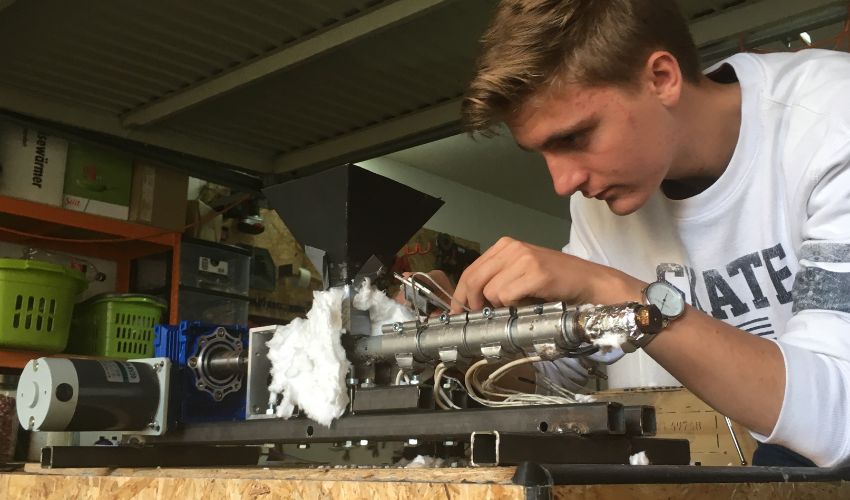

Tatsächlich fing alles mit LEGO an: Ein Freund, Paul Nehme, hatte daraus ein Modell gebaut, dass Schokoflocken schmelzen und mit einer kleinen Düse auf ein Toastbrot „drucken“ konnte. Das klappte zwar nicht einwandfrei, aber die Technik hat uns begeistert. Wir begannen mit einem einfachen 3D-Drucker Handyhüllen herzustellen. Um die Handyhüllen günstiger und gleichzeitig umweltfreundlicher zu drucken, zerkleinerten wir den Ausschuss, dabei kam alles in unseren selbstgebauten Extruder (Schmelze) – so stellten wir neues Filament her, welches genauso eingesetzt werden kann wie Neumaterial. Die Maschinen baute ich in der Garage mit Schrottplatzteilen, der Schulhausmeister zeigte mir das Schweißen und YouTube-Tutorials alles Weitere.

Die Handyhüllen stellten sich schließlich als ein Reinfall heraus, da sie zu dick und brüchig waren und sie dadurch niemand kaufen wollte. Erste Kunden wollten allerdings statt der Handyhüllen unser 3D-Druck Filament kaufen, also gründeten wir die QiTech UG und starteten die Filamentproduktion und den Verkauf an Firmenkunden. Schließlich teilten wir unsere zusammengebastelte Schmelze und unseren Filamentherstellungsprozess auf den sozialen Netzwerken und erhielten daraufhin zahlreiche Anfragen von Laborleitern, Universitäten und 3D-Druck-Unternehmen zu dem Kauf unserer Maschinen. Also fingen wir als Schüler-Team an, die Maschinen in meiner Garage serienfertig zu kriegen. Unser erstes Produkt war der JARVIS Winder (benannt nach dem intelligenten KI des Films Ironman), der das 3D-Druck-Filament automatisiert einzieht und ordentlich auf Spulen wickelt.

Mit dem JARVIS Pro Winder lässt sich das Filament einfach und präzise umspulen oder aufwickeln.

Unser Maschinenbau und die Filament Produktion ist stetig gewachsen, sodass wir noch während des Abiturs eine 2500 Quadratmeter große, leerstehende Supermarkthalle gemietet haben und nach unserem Abschluss alle ein „Firmenjahr“ gemacht haben, um die Produktion und Entwicklung hochzuziehen. Mit den ersten Einnahmen konnten wir dann unseren Maschinenbau als eigene GmbH gründen, die QiTech Industries GmbH, die Simon Kolb zusammen mit mir führt.

Unsere neue Fabrikhalle ist nun in Darmstadt. Hier studieren wir Maschinenbau, um unsere Maschinen stetig zu verbessern und unsere Produktion weiter zu skalieren. Durch neue Kontakte, konnten wir neue Mitarbeiter gewinnen und profitieren von den Uni-Forschungsanlagen.

3DN: Wie genau werden die 3D-Druck-Filamente aus recyceltem Plastikmüll hergestellt? Könntet Ihr uns mehr zu dem Prozess erzählen?

Bevor das Filament hergestellt wird, benötigt man zunächst die 3D-Druck-Spulen, welche wir im Spritzguss aus Plastikmüll herstellen. Dafür sammeln wir Flaschendeckel von Glasflaschen. In der Regel werden Glasflaschen nach Verbrauch zurückgegeben, wo sie in einer Fabrik gewaschen und wieder befüllt werden. Die Deckel können hingegen aufgrund des Sicherheitsrings nicht wiederverwendet werden, also bekommen wir diese zum recyceln. Die Flaschendeckel sind in der Regel nicht sortiert und ein Mix aus Alu-Deckeln und verschiedenen Farben, also bauten wir eine Maschine, die die Flaschendeckel sortiert und die Aluminiumdeckel rauswirft. Die sortierten Deckel schreddern wir dann mit unserem JARVIS Shredder und erhalten farbreines und recyceltes Plastikmahlgut (Plastikschnipsel). Das Mahlgut schmeißen wir anschließend in unsere selbstgebaute Spritzgussmaschine und produzieren damit die Filament-Spulen. Das Besondere: Wir produzieren Spulen, die man mit einen Bajonettsverschluss in der Mitte aufklippen kann, sodass man nur eine Spule benötigt, die man wieder auffüllen kann.

Als nächstes geht es an die Filamentherstellung. Praktischerweise bauen wir alle Maschinen die man zur Filamenthersellung benötigt in Serie und haben Testlinien vor Ort. Zunächst wird das Material benötigt. Für die Filamentherstellung kann man nicht einfach den gelben Sack recyceln, da in diesem zu viele verschiedene Kunststoffe mit verschiedenen Schmelzpunkten vermischt sind. Wir sammeln stattdessen die Schnittreste von transparenten PETG Platten. Ähnlich wie der Holzzuschnitt im Baumarkt, werden auch diese Platten zugeschnitten, wobei zu kleine Reststücke im Müll landen – oder jetzt eben bei uns.

Anschließend benötigt man die Plastikschmelze: In unserem Jarvis Extruder geben wir das Material in den Trichter, welches anschließend mit Druck aufgeschmolzen wird, sodass ein neuer Filament Faden entsteht. Der Filamentfaden wird anschließend von unseren Jarvis Airpaths gekühlt und mit unserer Lasermessung genau geprüft und mit dem JARVIS Winder aufgewickelt. Das besondere an unseren Maschinen ist, dass sie alle mit unserer Software miteinander verbunden sind, sodass sie miteinander „kommunizieren“ und den perfekten Filamentdurchmesser beibehalten.

3DN: Wie seht Ihr die Zukunft von QiTech? Können wir künftig neue Projekte von Euch erwarten?

Ich bin mir sicher, dass unser Maschinenbau, die QiTech Industries GmbH, weiter expandieren und einer der führenden Hersteller für kompakte 3D-Druck-Filament Produktionsanlagen wird. Unsere Auftragsbücher sind voll mit verschiedensten Kunden von Universitäten bis hin zu Automobil-Konzernen. Die 3D-Druck-Bereiche werden immer größer und somit auch der ökonomische und ökologische Vorteil, Altmaterial in-house zu recyceln und eigene Materialien zu entwickeln und herzustellen. Auch denke ich, dass unser Recyclingsystem für Flaschendeckel sehr viel Potenzial hat. Damit möchten wir in den nächsten Jahren recycelte Masterspools als Open-Source-System in Europa durchsetzen. Unser Ziel ist es, perfektes und zugleich recyceltes Filament zu einem kompetitiven Preis von ca. 20€ anzubieten, um die Assoziation, dass Recyceltes mit mangelnder Qualität und hohen Preisen verbunden wird, endlich aufzubrechen.

Bisher produzieren wir die Filamente ausschließlich für Firmenkunden, es haben sich allerdings hunderte Kunden in die Warteliste für den Privatkundenverkauf eingetragen. Um für Privatkunden einen kompetitiven Preis zu ermöglichen, müssen wir unsere Filament- und Spulenproduktion skalieren und einen Onlineshop samt Buchhaltung, Logistik und Support perfektionieren. Das ist ein ziemliches Mammutprojekt, aber unser Ziel ist es, dieses Jahr den Release für Privatkunden zu schaffen, auch um zu zeigen, dass 3D-Druck und Nachhaltigkeit sehr wohl Hand in Hand gehen können!

3DN: Habt Ihr noch abschließende Worte für unsere Leser?

Ich bin überzeugt, dass wir 3D-Druck und Nachhaltigkeit vereinen müssen. Das fängt damit an, dass wir Prototypen und Stützstrukturen nicht wegschmeißen sondern recyceln. Es ist selbstverständlich, dass nicht jeder 3D-Druck-Nutzer eine private Produktionsanlage hat, doch ich glaube, dass lokale Makerspaces als Sammelpunkt dienen sollten, um mit kompakten Labormaschinen Abfälle zu neuem 3D-Druck-Filament zu recyceln.

Mehr erfahren Sie auf der Website von QiTech HIER.

Was halten Sie von der Arbeit QiTechs? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Alle Bildnachweise: QiTech