PVA vs HIPS: So wählen Sie das richtige Trägermaterial

Wer komplexe Objekte mit komplexen Geometrien, steilen Überhängen, langen Brücken und Hohlräumen drucken möchte, kommt um Stützstrukturen nicht herum. Bei Pulver-basierten Drucktechnologien entfallen diese, da das nicht benötigte Pulver die gedruckte Struktur stützt. Bei Drucken mit FFF-Technologie oder Harz ist es allerdings nötig, Supportstrukturen miteinzuplanen, damit das Endobjekt den Druck heil übersteht. Zwei Materialien, die für solche Supportstrukturen häufig herangezogen werden, sind PVA und HIPS, die wir in diesem Beitrag in ihrer Verwendung beim FFF-Druck näher beleuchten.

Die Anforderungen an ein Supportmaterial sind vielfältig und daher kann die richtige Wahl zur Herausforderung werden. Die Stützen sollten nach dem Drucken nämlich möglichst leicht zu entfernen sein und keine Spuren am gedruckten Objekt hinterlassen. Im besten Fall verwendet man dafür ein anderes Material als für das Druckobjekt selbst. Daher wird empfohlen, zu einem FFF-Drucker mit Dual-Extruder zu greifen, denn das verringert die Druckzeit und auch das Risiko, dass sich die beiden Materialien vermischen und ungünstig beeinträchtigen. Glücklicherweise lassen sich auf dem Filament-Markt für spezielle Materialien finden, die für den Druck von Stützstrukturen geeignet sind oder sogar eigens dafür vorgesehen. In diesem Artikel beleuchten wir zwei von ihnen näher und stellen PVA und HIPS in ihren Merkmalen, Druckeigenschaften und Anwendungen gegenüber. PVA ist ein Material, das hauptsächlich als lösliches Trägermaterial im FDM-3D-Druck verwendet wird, während HIPS sowohl als Trägermaterial als auch als Druckmaterial für eigenständige Teile verwendet werden kann. Hier konzentrieren wir uns hauptsächlich auf seine Verwendung als Material für Stützstrukturen.

Komplexes, 3D-gedrucktes Objekt mit Trägern aus PVA. (Bild: Zortrax)

Eigenschaften von PVA und HIPS

Sowohl PVA als auch HIPS sind thermoplastische Polymere. PVA steht für Polyvinylalkohol und entsteht durch die alkalische Hydrolyse bzw. Verseifung von Polyvinylacetat (PVAC), indem durch die Reaktion mit Wasser chemische Verbindungen gespalten werden. HIPS ergibt sich aus einer Mischung aus hochschlagfestem (high impact) Polystyrol und Polybutadienkautschuk, daher der Name High Impact Polystyrene. Es ist somit ein Copolymer, welcher die elastischen Eigenschaften von Gummi mit der Festigkeit von Polystyrol vereint.

Insgesamt ähnelt HIPS in seinen Eigenschaften ABS, ist aber härter und stoßfester. Außerdem überzeugt es durch seine Schlagzähigkeit, Leichtigkeit, Widerstandsfähigkeit und mechanische Belastbarkeit. Die gedruckten Objekte weisen eine glatte und kratzfeste Oberfläche auf und sind antibakteriell. HIPS ist zwar hart, aber nicht spröde.

HIPS als Supportstruktur. (Bild: Zortrax)

Ganz im Gegensatz zu PVA, welches durch Wasser immer mehr an Elastizität und Flexibilität gewinnt. Feuchtigkeit im Allgemeinen wirkt auf das eigentlich spröde und eher brüchige PVA nämlich wie ein Weichmacher, was dazu führt, dass sich PVA früher oder später, je nach Feuchtigkeitsgrad der Umgebung, auflöst. Die Wasserlöslichkeit hängt von der jeweiligen PVA-Zusammensetzung bzw. von der Verseifung ab. Je nach PVA-Typ schwankt der Hydrolysegrad zwischen 70 und 100 mol%. Dieser Grad beeinflusst den Schmelzpunkt und wie schnell sich PVA auflöst. Wird PVA im Wasser aufgelöst, kann es einfach entsorgt werden. Somit ist PVA auch sehr umweltfreundlich. Als Druckmaterial für ein langlebiges Objekt ist PVA aufgrund seiner Wasserlöslichkeit im Gegensatz zu HIPS gänzlich ungeeignet, als Supportmaterial jedoch hervorragend, da genau diese auflösenden Eigenschaften relevant sind.

HIPS lässt sich zwar nicht durch Wasser auflösen, aber durch bestimmte Säuren, Laugen, organische Lösungsmittel und Chemikalien angreifen, was zum Abbau des Materials führt. Durch Limonene und Benzin wird HIPS spröde, verfärbt sich und zersetzt sich. Wird es als Material für Stützstrukturen eingesetzt, ist es in der Nachbearbeitung daher nötig, das Objekt mit Limonenen, dem Abfallstoff aus Zitrusschalen, zu behandeln, damit die Stützen zerfallen und sich lösen. Allerdings reagieren auch andere Kunststoffe auf Laugen, Säuren und Chemikalien mit Zerfall, weshalb sich HIPS nicht als Supportmaterial mit sehr vielen anderen Materialien, die für die Basisstruktur verwendet werden, kombinieren lässt. Am besten gelingt der Druck in Verbindung mit ABS, welches der Säure standhält, nicht aber mit PLA oder PETG. In Kombination mit diesen Materialien greift man besser zu PVA für die Supportstrukturen.

Im Gegensatz zu HIPS löst sich PVA einfach in Wasser auf. (Bild: XYZ Printing)

PVA sollte hingegen nur mit Materialien verwendet werden, die einen ähnlichen Schmelzpunkt aufweisen, um Druckfehlern vorzubeugen, wie eben vorzugsweise PLA. Der Schmelzpunkt liegt bei PVA bei 230°C, bei HIPS bei 220°C. Obwohl der Schmelzpunkt von PVA theoretisch 230 Grad beträgt, hängt er von der Art des PVA ab. Bei vollständig hydrolysierten Formen ist die Schmelztemperatur niedriger und liegt zwischen 160 und 180 Grad.

Auch in Bezug auf die Zugfestigkeit sind sich PVA und HIPS ähnlich. Sie verfügen über eine Zugfestigkeit von 22MPa und sind daher nicht sehr flexibel, wobei PVA durch die Zugabe von Wasser elastischer wird. Beide sind ungiftig und geruchlos, jedoch entstehen beim Druck mit HIPS eventuell unangenehme Dämpfe.

Hinsichtlich der Farbe ist PVA natürlich transparent bis cremefarben, HIPS ist als weißes Filament erhältlich, das eingefärbt werden kann, sofern es nicht als Supportmaterial verwendet wird. Bei PVA erübrigt sich die Frage nach der Farbgebung, da es im Gegensatz zu HIPS ohnehin nur als Supportmaterial verwendet wird.

PVA-Spule von ESUN. (Bild: ESUN)

3D-Druckbedingungen für PVA und HIPS

Lagerung

Damit der 3D-Druck mit PVA bestmöglich gelingt, muss das Filament an einem kühlen Ort gelagert werden, fern von natürlichem oder künstlichem Licht, Staub und Feuchtigkeit. Sowohl HIPS als auch PVA verfügen nur über eine begrenzte Beständigkeit gegen UV-Licht. Eine angemessene Lagerung ist daher unerlässlich, um Druckprobleme im Vorhinein zu vermeiden. Die optimale Lagertemperatur für PVA liegt beispielsweise bei 15 bis 25 °C. PVA neigt zur Schimmelbildung und sollte nicht verwendet werden, wenn es Feuchtigkeit absorbiert hat, da sich das fertige Teil sonst verziehen oder andere Anomalien wie Löcher oder Blasen aufweisen könnte. Wenn PVA also Feuchtigkeit aufgenommen hat, muss es vor dem Einsatz getrocknet werden. Als Richtlinie gelten in etwa 8 bis 12 Stunden bei 50 bis 80 °C. Am besten wird PVA ohnehin in einem luftdichten Behälter gelagert. HIPS hingegen nimmt keine Feuchtigkeit auf und muss nicht vor dem Druck getrocknet werden.

PVA wird hier auf dem Druckbett getrocknet. (Bild: IGO3D)

Druckprozess

Wie allgemein beim Druck mit Supportmaterialien, sollten Sie die Druckkonfiguration so einstellen, dass zwischen dem Trägerteil und endgültigem Teil ein Abstand von 0 Schichten vorherrscht. Auf diese Weise wird die Oberfläche des fertigen Teils optimal sein, ohne dass es zu Absonderungen oder anderen Unannehmlichkeiten kommt. Da sich die Träger nach dem Druck sowieso auflösen sollten, ist ihre Haftung auf dem Teil während des Druckvorgangs nicht weiter relevant.

Um eine gute Haftung von HIPS auf dem Druckbett zu erreichen, wird empfohlen, Lösungen wie Kleber oder Klebeband zu verwenden. Auch eine Schlacke mit einer Mischung aus ABS und Aceton kann zu diesem Zweck verwendet werden. Für PVA ist Malerband ideal.

Damit HIPS besser auf dem Druckbett haftet, kann man zu Klebstoff greifen. (Bild: Makerbot)

Um ein gutes Druckergebnis mit PVA zu erzielen, muss die Druckplatte auf 45 bis 60 ºC vorgewärmt und der Extruder auf eine Temperatur zwischen 185 und 200 ºC gebracht werden. HIPS hingegen erfordert höhere Temperaturen: zwischen 100 und 115°C für die Druckplatte und 230 und 245°C für den Extruder. Da es vorzuziehen ist, ein Trägermaterial zu verwenden, das eine ähnliche Schmelztemperatur hat wie das Material des gedruckten Objekts, werden PVA und HIPS nicht als Träger für dieselben Materialien verwendet. Daher wird PVA vorzugsweise mit PLA, TPLA, PETG und CPE verwendet, während HIPS hauptsächlich mit ABS zum Einsatz kommt. Ein weiterer Grund, warum HIPS bevorzugt mit ABS eingesetzt wird, ist, dass ABS im Gegensatz zu vielen anderen Druckmaterialien nicht durch Limonsäure (D-Limonen) zerstört wird, welche als Lösungsmittel zum Auflösen des HIPS-Trägers verwendet wird.

Für ein optimales Drucken von PVA wird empfohlen, einen Sickerschutz zu verwenden, um das Teil und den Träger vor dem Auslaufen zu schützen. Wenn nämlich eine Düse nicht benutzt wird, aber weiter erhitzt wird, kann das darin enthaltene Filament heraussickern und sogar die Düse verstopfen. Bei HIPS macht die beheizte Kammer die Verwendung eines Sickerschutzes überflüssig. Außerdem wird bei PVA ein Gebläse zur Kühlung der Teile empfohlen, da es dazu beiträgt, den Kunststoff schneller zu verfestigen. Somit wird die Fadenbildung (stringing) verringert und die Qualität des gedruckten Teils verbessert. Für den Druck von HIPS ist die Verwendung eines Kühlgebläses dagegen nicht unbedingt erforderlich.

Beim Drucken von HIPS wird empfohlen, ein geschlossenes Gehäuse zu verwenden, um den Temperaturunterschied zwischen dem bedruckten Objekt und der Umgebungsluft zu begrenzen, da HIPS, wie bereits erwähnt, bei hohen Temperaturen gedruckt werden muss. Durch diese Vorsichtsmaßnahme wird verhindert, dass sich das Material aufgrund zu plötzlicher Temperaturschwankungen wellt (Curling), verformt (Warping) oder sogar abblättert (Delamination). Außerdem ist es ratsam, über ein effizientes Belüftungssystem oder einen HEPA-Luftfilter zu verfügen, um die Atemwege zu schützen, da beim Druck von HIPS, anders als bei PVA, unangenehme Dämpfe wie Styrol entstehen können.

Die empfohlene Druckgeschwindigkeit liegt bei PVA bei etwa 30 mm/Sekunde und ist damit niedriger als bei den meisten anderen Materialien: Dies ist auf die Zerbrechlichkeit von PVA zurückzuführen. Bei HIPS kann die Druckgeschwindigkeit höher ausfallen und reicht von 40 bis 80 mm/s.

Beide Filamente sind recht einfach zu drucken, wenn der Drucker vorher adäquat konfiguriert wurde. Bei der Verwendung von HIPS kommt es gelegentlich zu einer Schrumpfung während des Abkühlens, was zu einer Verformung (warping) des gedruckten Objekts führt. Wird HIPS jedoch für die Stützstruktur verwendet, stellt dieser Effekt kaum ein Problem dar, da der Träger ohnehin entfernt wird.

Genau wie ABS neigt HIPS beim Druck zu Curling und Warping. (Bild: Sculpteo)

Nachbearbeitung

Ein großer Vorteil von PVA liegt in der einfachen Nachbearbeitung. Die gesamte Struktur wird einfach ins warme Wasserbad gelegt und nach 1-2 Stunden Wartezeit nimmt man das fertige Teil heraus. Das Wasser kann über den Abfluss einfach entsorgt werden, da PVA, wie bereits erwähnt, vollständig biologisch abbaubar ist.

Bei der Nachbearbeitung mit HIPS-Strukturen kommt hingegen immer eine Chemikalie zum Einsatz, das mit der nötigen Vorsicht zu behandeln ist und auch relativ teuer ist. Daher empfiehlt es sich, zur Sicherheit immer mit Atemmaske und Schutzhandschuhe zu arbeiten und die großen Strukturen per Hand abzubrechen, um Kosten für die Chemikalienlösung zu sparen.

Wird HIPS als Supportmaterial eingesetzt, lohnt es sich, die größeren Teile wegzuschneiden, bevor das Teil mit Limonenen bearbeitet wird. (Bild: MatterHackers)

Anwendungen von PVA und HIPS im 3D-Druck

Wie wir bereits gesehen haben, werden PVA und HIPS in erster Linie zur Herstellung von Trägern beim 3D-Druck mit anderen Materialien verwendet. PVA kann aber auch zur Herstellung von Prototypen und Gussformen verwendet werden, die nur vorübergehend genutzt werden. Im Designbereich wird PVA auch manchmal für die Fertigung von dekorativen Modellen eingesetzt.

HIPS löst sich wie bereits erwähnt nicht wie PVA im Wasser auf. Es ist leicht, sehr schlagfest und wird daher oft und gerne in der Herstellung von Spielzeug und Kinderartikel verwendet. Auch in der Automobilindustrie kommt es häufig für die Herstellung von Innenteilen wie Armaturenbrettern zum Einsatz oder generell in der Herstellung von Gehäusen für elektrische und elektronische Geräte. Ein weiteres Anwendungsfeld liegt für HIPS bei Verpackungen. Schalen für Mahlzeiten zum Mitnehmen bestehen häufig aus HIPS oder auch Verpackungen von Kosmetika.

HIPS wird als eigenständiges Material für Verpackungen eingesetzt. (Bild: Plastics Technology)

Hersteller und Preise

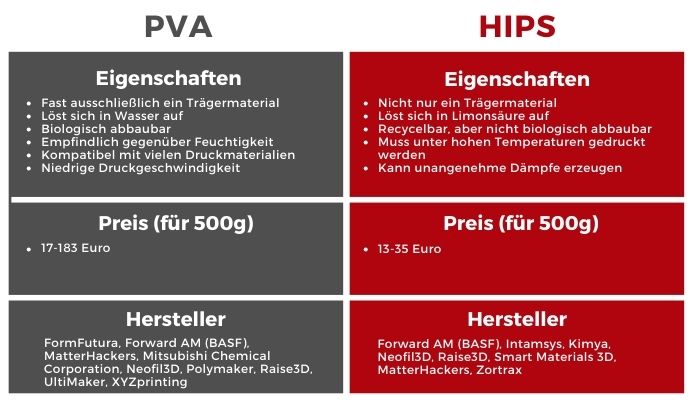

PVA-Filament ist auf dem Markt in den Stärken 1,75 und 2,85 mm erhältlich. Prüfen Sie vor dem Kauf des Filaments, ob die Dicke dem Durchmesser des Extruders Ihres 3D-Druckers entspricht. Der Preis für eine 500-Gramm-Spule PVA liegt zwischen 17 und 183 Euro, wobei der Durchschnittspreis bei rund 50 Euro liegt. Die Preise hängen jedoch von den Herstellern ab. Unter den Herstellern von PVA-Filamenten sind Arianeplast, eSUN, FormFutura, Forward AM (BASF), Infinite Material Solutions, INNOVATEFIL, MatterHackers, Mitsubishi Chemical Corporation, Neofil3D, Polymaker, PrimaCreator, Raise3D, RS PRO, UltiMaker, XYZprinting zu nennen.

HIPS ist wesentlich preiswerter als PVA. Eine Spule Filament wird zu einem Preis zwischen 13 und 35 Euro gehandelt. Bekannte Hersteller sind Arianeplast, eSUN, Forward AM (BASF), Intamsys, Kimya, Nanovia, Neofil3D, Raise3D, RS PRO, Smart Materials 3D, MatterHackers und Zortrax. Beachten Sie, dass die konkrete Zusammensetzung von HIPS-Filamenten nicht immer gleich ist und legen Sie ein besonderes Augenmerk darauf. Einige enthalten nämlich Zusatzstoffe, die den Druckprozess zwar erleichtern, aber das Entfernen des Trägers nach dem Druck erschweren können.

In der untenstehenden Tabelle finden Sie die wichtigsten Informationen zu PVA und HIPS auf einen Blick.

Nutzen Sie bereits eines der beiden Supportmaterialien? Haben Sie Erfahrung mit dem Druck von PVA oder HIPS? Lassen Sie uns dazu gerne einen Kommentar da, oder teilen Sie uns Ihre Meinung auf Facebook, oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.