Die PR 400i und warum sie den 3D-Druck mit Harz verändern könnte

Vor einigen Wochen haben wir Ihnen den britischen Hersteller Raplas Technologies vorgestellt. Das Unternehmen ist auf die additive Fertigung mit Harz spezialisiert, insbesondere auf die Stereolithografie, und bietet der Industrie präzise, reproduzierbare und verlässliche Lösungen. Daran knüpft Raplas nun mit der Einführung seiner neuen Maschine, der PR 400i, an. Für diese Weiterentwicklung hat das Team grundlegende Aspekte der Harztechnologie neu gedacht und das DLP-Verfahren genauer unter die Lupe genommen. Dabei kommt kein Laser, sondern ein Projektor zum Einsatz, der die einzelnen Harzschichten aushärtet. Die neue industrielle 3D-Druckanlage arbeitet mit einem Dual-Projektor und vereint damit die Vorteile der DLP-Technologie mit der langjährigen SLA-Expertise von Raplas. Aber warum ist die PR 400i so innovativ? Was sind ihre Stärken und für wen ist sie geeignet? Wir haben Marko Aubel, dem Experten hinter dieser Lösung, einige Fragen gestellt.

3DN: Können Sie sich kurz vorstellen?

Mein Name ist Marko Aubel und ich bin Leiter der Tech-Abteilung bei Raplas Technologies. Neue Technologien haben mich schon früh begeistert, sodass ich nach der Schule begonnen habe, Physiktechnologie zu studieren. Während meines Bachelorstudiums im Bereich Ingenieurwesen habe ich mich mit Photovoltaik und Halbleitern beschäftigt, im anschließenden Master habe ich mich dann auf wissenschaftliche Instrumente mit Schwerpunkt auf Nanodimensionen, Materialwissenschaften und drahtlosem CAD konzentriert.

2015 habe ich mein Studium abgeschlossen und bei Raplas Technologies angefangen. Das war einer meiner ersten Jobs. Ich habe als Entwicklungs- und Serviceingenieur begonnen.

3DN: Sie sind der Kopf hinter der PR 400i. Was hat Sie dazu veranlasst, so einen neuen industriellen 3D-Drucker zu entwickeln?

Wir beobachten den Markt schon seit Längerem und hören sehr genau auf die Bedürfnisse unserer Anwender. Dabei zeigt sich ein klarer Trend: DLP- und LCD-Systeme gelten für viele als eine Art Heiliger Gral, denn sie sind günstig und schnell. Das eigentliche Problem liegt jedoch in den Materialien. Sie bestehen überwiegend aus Acrylaten, neigen stark zum Verzug und stoßen insbesondere bei Bottom-Up-Systemen mit Folien schnell an ihre Grenzen. Große Bauteile lassen sich damit nicht herstellen.

Die andere Herausforderung besteht darin, dass bei Top-Down-Systemen ein Kühleffekt auftritt, der die Herstellung großer Teile verhindert.

Heute glauben viele, man könne einfach ein Bild auf eine Schicht projizieren und damit sei alles erledigt. In Wahrheit muss man dem Harz zuhören und seine Chemie verstehen. Genau das tun wir bei Raplas.

Wir haben die Technologie unserer SLA-Systeme, also der Modelle 700 und 450, weiterentwickelt und ein vollständig bildbasiertes System geschaffen. Damit lassen sich Außenkonturen, In-Skin-, Up-Skin-, Wellen-Effekte und vieles mehr gezielt steuern. So bekommt das Harz exakt die Belichtung, die seine Chemie benötigt. Auf diese Weise umgehen wir typische Probleme wie starkes Schrumpfen und können hochwertige, stabile Bauteile fertigen.

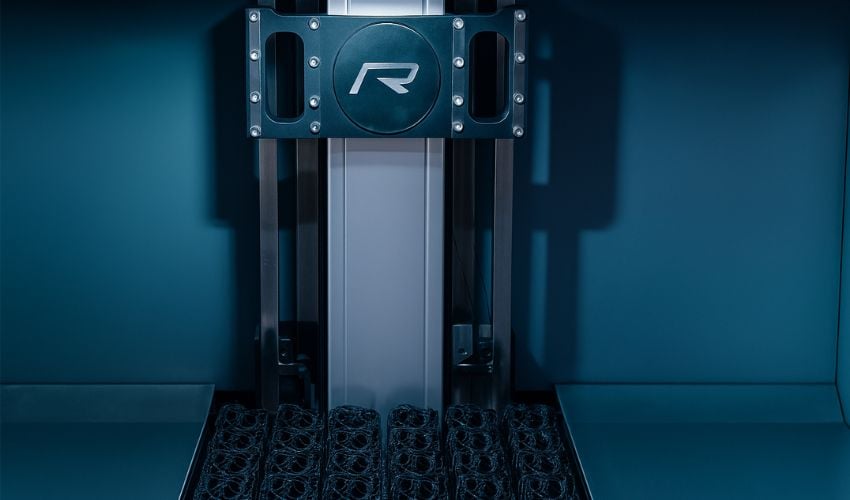

Beispiel für auf dem PR 400i gedruckte Teile

3DN: Was ist der Unterschied zwischen einer klassischen DLP-Maschine und der PR 400i?

Eine herkömmliche DLP-Lösung arbeitet mit Bildern, genauer gesagt mit einem Bild pro Schicht für alle Teile. Unsere Maschine geht noch einen Schritt weiter: Sie nutzt ein oder mehrere Bilder für Außen- und Innenränder, also für die Konturen der Bauteile. Zusätzlich erzeugen wir eigene Bilddaten für die Innenbereiche sowie für die oberen und unteren Schichten, individuell für jedes einzelne Teil. Anschließend können wir Profile zuweisen, mit denen sich die unterschiedlichen Zonen zwischen Außenkontur und innerem Bereich präzise definieren lassen. Diese Einstellungen sind für jedes Harz spezifisch, und unsere Ingenieure können sie entsprechend analysieren und optimal anpassen.

3DN: Und wie funktioniert das genau mit den Materialien?

Wir qualifizieren jedes Harz einzeln und nehmen es anschließend in unsere Materialbibliothek auf. Dadurch kann der Anwender auf eine echte „Plug-and-Play“-Erfahrung zählen, sofern er ein von uns qualifiziertes Material nutzt. Gleichzeitig ist der PR 400i ein offenes System, Sie können also auch eigene Harze einsetzen. Dafür gibt es zwei Möglichkeiten: Entweder verlassen Sie sich auf unsere Unterstützung oder Sie übernehmen die Materialeinrichtung selbst.

3DN: Was sind die wichtigsten Eigenschaften des Druckers?

Zunächst einmal verfügt der PR 400i über eine sehr hohe Leistung. Er nutzt die neuesten Projektoren auf dem Markt, und unser Team verfügt über umfassende Erfahrung in der optischen Gestaltung und Feinjustierung des Systems. Dadurch können wir Antialiasing nicht nur softwareseitig, sondern direkt in der Hardware realisieren.

Wir verwenden in der Maschine auch massiven Granit sowie eine robuste Achsführung und setzen ausschließlich auf industrielle Komponenten. Alles ist auf dem neuesten Stand der Technik und keine Komponente ist einzigartig. Wenn etwas kaputt geht, kann es daher leicht ersetzt werden.

Meiner Meinung nach arbeitet die PR 400i zudem äußerst präzise. Wir können Stützstrukturen mit 50 bis 250 Mikrometern erzeugen, ganz wie bei einer klassischen SLA-Maschine. Auch die Oberflächenqualität entspricht dem, was man von SLA-Systemen kennt. Zudem können wir die Arbeitsgeschwindigkeit anpassen.

Zum Abschluss noch ein paar Zahlen: Die PR 400i verfügt über ein großzügiges Bauvolumen von 420 x 384 x 400 mm und ist mit einem Dual-Projektor (405 nm) ausgestattet.

3DN: Wer sind die idealen Nutzer:innen dieser Maschine?

Unsere Maschine ist eine industrielle Lösung und nicht für Hobbybereich gedacht. Sie richtet sich an Anwender, die höchste Präzision und große Bauteile benötigen. Besonders relevant ist sie für die Luft- und Raumfahrt, die Verteidigungs- und die Automobilindustrie. Auch einige Universitäten und Forschungsinstitute zeigen Interesse an der PR 400i.

3DN: Kann SmartBuild auf dieser Maschine vollständig zum Einsatz kommen?

Ja, da es sich um ein bildbasiertes System handelt, kann SmartBuild hier ohne Einschränkungen genutzt werden. Mit SmartBuild lässt sich schichtweise in verschiedenen Bereichen arbeiten. Das bedeutet: Bei Bauteilen mit geraden Abschnitten oder Kurven und Winkeln können die Präzisionszonen unterschiedlich gesetzt werden. Auf geraden Bereichen erfolgt dies etwa alle 200 Mikrometer, bei geneigten oder komplexen Bereichen alle 100 Mikrometer. Das spart Scanzeit und erhöht die Baugeschwindigkeit in einem DLP-basierten System wie diesem. Es spielt keine Rolle, ob Sie diese Bereiche überspringen oder nicht – die Projektionszeit bleibt pro Schicht immer gleich, unabhängig davon, wie viele Bereiche es gibt.

3DN: Können Sie uns mehr über die Produktentwicklung selbst erzählen? Wie läuft es ab und was ist dabei so spannend?

Wenn wir mit der Entwicklung einer Maschine beginnen, schließen wir uns für ein paar Tage in einem dunklen Raum ein. Zusammen mit dem leitenden Systementwickler James Freeman legen wir einfach los. Zudem sind wir viel unterwegs, besuchen Kunden und versuchen herauszufinden, wo wir besser werden können und welche Technologien wir entwickeln können, die es so noch nicht gibt. Genau das macht die Arbeit so spannend. Manchmal ist es auch eine Herausforderung, weil ich von meiner Familie getrennt bin, aber ich habe eine Frau, die mich sehr unterstützt. Ich habe einfach Spaß an meiner Arbeit!

3DN: Noch ein paar letzte Worte für unsere Leser:innen?

Raplas konzentriert sich auf Harz-SLA-Maschinen und auf keine andere Art von 3D-Drucktechnologie. Hier liegt unsere ganze Expertise. Durch die langjährige Erfahrung, die wir in diesem Bereich aufgebaut haben, können wir die Grenzen des Möglichen bei diesen Verfahren weiter verschieben und heute eine wiederholgenaue, präzise und zuverlässige Lösung anbieten. Sie möchten mehr über die PR 400i erfahren? Dann klicken Sie HIER.

Was halten Sie von dieser neuen Maschine für die Industrie? Lassen Sie uns dazu gerne einen Kommentar da oder teilen Sie uns Ihre Meinung auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Bildnachweise: Raplas Technologies