Open-Source-Lösungen für die Materialextrusion im Großformat zeigen Potentiale für Transportwesen auf

Großformatige Materialextrusionslösungen haben sich ihren berechtigten Platz unter den traditionellen Fertigungsmethoden erobert. In der sich ständig weiterentwickelnden Fertigungslandschaft haben sich diese Lösungen in großem Format als ernstzunehmende Konkurrenten herauskristallisiert und behaupten selbstbewusst ihren Platz neben den traditionellen, etablierten Methoden. Diese robusten Systeme, die einst als Nischenprodukte galten, meistern nun Anwendungsherausforderungen, die ihren konventionellen Pendants lange Zeit verwehrt blieben.

Die Fertigungsexperten der neuen Generation erkennen die Leistungsfähigkeit der Materialextrusion. Sie wenden sich diesen Systemen zu, um komplexe Probleme zu bewältigen, die mit traditionellen Methoden nur schwer zu lösen sind. Nehmen Sie zum Beispiel die Luft- und Raumfahrt und das Transportwesen. Die Nachfrage nach komplizierten, leichten und dennoch strukturell stabilen Teilen ist mit dem Aufkommen modernster Konstruktionen sprunghaft angestiegen. Hier kommt die Materialextrusion ins Spiel und bietet eine neue Perspektive und innovative Lösungen.

In stark regulierten Branchen wie dem Transportwesen oder der Luft- und Raumfahrt sind Effizienz und Sicherheit in jeder Phase der Produktion entscheidend. Gleichzeitig ist aber auch das Gewicht von Bedeutung. Jedes Gramm, das eingespart wird, wirkt sich unmittelbar auf die Kraftstoffeffizienz, die höhere Nutzlast und die geringeren Betriebskosten aus. Doch wie lässt sich dieses Bedürfnis nach Leichtbau mit Sicherheit verbinden? Der industrielle 3D-Großformatdruck unter Verwendung von Open-Source-Materialien ist die Antwort auf die Frage, wie Sicherheitsanforderungen und Zertifizierungen, z. B. für schwer entflammbare Teile, erfüllt werden können.

Herkömmliche Methoden haben zwar ihre Vorzüge, sind aber bei komplizierten Geometrien und der Gewichtsoptimierung oft unzureichend. Die Materialextrusion hingegen gedeiht in diesem Bereich. Durch präzises Aufschichten von thermoplastischen Werkstoffen entstehen Teile, die sich den Konventionen entziehen. Diese Komponenten erfüllen nicht nur die Sicherheitsstandards, sondern erweitern auch die Grenzen des Machbaren.

Nehmen wir zum Beispiel die spanende Bearbeitung. Obwohl sie ihre Vorteile hat, ist sie für die Herstellung komplexer Flugzeuginnenverkleidungen aus Aluminium nicht nur zeitaufwändig, sondern auch verschwenderisch und teuer, da sie einen erheblichen Materialabtrag erfordert. Das Gießen, ein weiteres beliebtes traditionelles Verfahren, ist für die Herstellung komplexer Formen wie Triebwerksverkleidungen besser geeignet, hat aber auch seine Nachteile. Eine Gewichtsreduzierung ist bei diesem Verfahren schwierig und es ist fast unmöglich, bestimmte flammhemmende Eigenschaften zu erzielen. Beides sind ziemliche Einschränkungen für Endverbrauchsteile. Hier kommt die additive Fertigung, insbesondere die großformatige Materialextrusion, ins Spiel.

Produktionslücken in der Luft- und Raumfahrt und im Transportwesen mit großformatigem 3D-Druck schließen

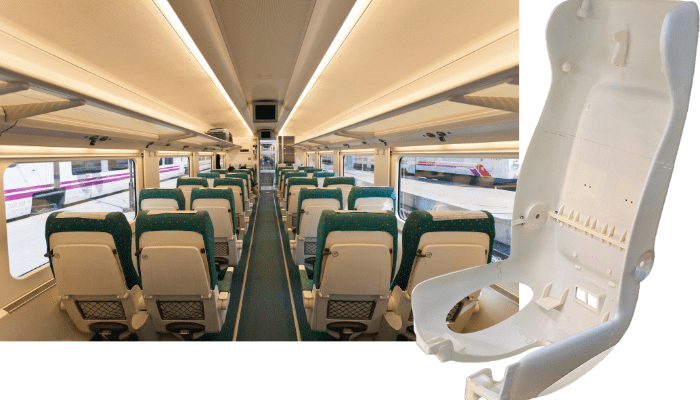

In der Luft- und Raumfahrtindustrie, wo das Gewicht eine entscheidende Rolle spielt, ist die Materialextrusion von großem Vorteil. Sie ermöglicht die Herstellung leichter Komponenten, ohne die Festigkeit zu beeinträchtigen. Von komplizierten Rohrleitungen bis hin zu Kabineninnenräumen definieren diese 3D-gedruckten Teile die Kunst der Konstruktion neu. Auch im Schienenverkehr trägt die Materialextrusion zur Treibstoffeffizienz bei, indem sie das Gesamtgewicht bei gleichbleibender Haltbarkeit reduziert. Sie hat sich aber auch als bevorzugte Fertigungsmethode für Kleinserien und den Ersatz veralteter Teile erwiesen.

Der großformatige FDM-3D-Druck, insbesondere mit technischen Materialien, ist eine kostengünstigere Möglichkeit, leichte, großformatige und flammhemmende Teile für diese stark regulierten Branchen herzustellen. Dies ist auf eine Reihe von Vorteilen zurückzuführen, die diese Technologien bieten. Dazu gehören die Flexibilität bei der Konstruktion und die Anpassung an Kundenwünsche, die Gewichtsreduzierung durch die Verwendung leichterer Materialien und die Optimierung des Teils sowie die Vielseitigkeit der Materialien. Und es gibt bereits Fälle, die genau dies zeigen.

Nehmen Sie den Luft- und Raumfahrtsektor. Der Luftfahrtgigant Airbus wandte sich dem 3D-Druck zu, um seine Designflexibilität für die Herstellung komplexer Geometrien und komplizierter Designs zu nutzen, die mit herkömmlichen Methoden schwierig oder unmöglich wären. Dies zeigte sich schließlich bei der Wahl der Materialextrusion zur Herstellung leichter Luftkanäle mit optimierten internen Strömungskanälen für das Flugzeug A350 XWB, wodurch sowohl eine Gewichtsreduzierung als auch eine verbesserte aerodynamische Leistung erzielt wurde.

Vor allem der 3D-Großformatdruck dürfte die Herstellung komplexer, großer Endverbrauchsteile für Hochgeschwindigkeitszüge, Flugzeuge und sogar Autos erleichtern. Aber das ist nicht die einzige Anwendung. Der FDM-3D-Druck kann für alles verwendet werden, von der Kleinserienfertigung für Prototypen oder Tests bis hin zum Ersatz veralteter Teile. Letzteres hat sich bei der Eisenbahn als besonders wichtig erwiesen. Die additive Fertigung ist ideal für die Herstellung von Ersatzteilen für veraltete Komponenten, die nicht mehr produziert werden oder nicht mehr den Sicherheitsanforderungen entsprechen.

Offene Systeme ebnen den Weg zur Normung und Zertifizierung

Für diese Branchen hat die Sicherheit nach wie vor oberste Priorität, und das sollte sie auch. Hier ist demnach eine beliebige großformatige 3D-Drucklösung nicht ausreichend. Vielmehr sind es offene Systeme, die den Weg zu mehr 3D-gedruckten Teilen für den Endgebrauch im Transportwesen, in der Luft- und Raumfahrt und in der Automobilindustrie ebnen werden.

Ein offenes System ist ein System, in dem auch andere Materialien als die eines bestimmten Herstellers verwendet werden können. Der Vorteil besteht natürlich darin, dass mit einer breiteren Palette von Materialien und sogar mit aktualisierten Materialien gedruckt werden kann. Dazu gehören auch Materialien, die speziell für diese Sektoren zertifiziert wurden, um Sicherheitsstandards zu erfüllen.

Bild: OMNI3D

Zertifizierte Materialien werden von Aufsichtsbehörden wie der FAA oder der EASA in der Luftfahrt oder von nationalen und europäischen Organisationen, die die Standardisierung und Normen für den Schienenverkehr überwachen, zugelassen. In letzter Zeit gab es eine große Bewegung hin zur Entwicklung von additiv herstellungskompatiblen, zertifizierten Materialien durch Unternehmen wie Nanovia, deren Expertise in sicherheitskonformen Materialien für die Bahnindustrie liegt. Da die Materialinnovation jedoch weiter voranschreitet, sind offene Systeme erforderlich, um FDM-Maschinen in diesen Sektoren zukunftssicher zu machen und gleichzeitig eine hervorragende Investition darzustellen. Dafür sind Unternehmen wie Omni3D, ein Pionier des industriellen FDM-3D-Drucks in großem Maßstab, bekannt.

Mit seinen Open-Source-Systemen sorgt das Unternehmen dafür, dass diese Lösungen ihren Platz in den Fertigungshallen stark regulierter Märkte finden. Ob in der Luft- und Raumfahrt, in der Automobilindustrie oder im Schienenverkehr: Offene Systeme passen sich schnell an und lassen sich nahtlos in bestehende Arbeitsabläufe und Sicherheitsvorschriften integrieren – wie die Norm NF EN 24424-2, die verabschiedet wurde, um die Beförderung von Bahnreisenden durch Begrenzung der Brandrisiken zu sichern. Auf diese Weise ist klar, dass der industrielle FDM-3D-Druck in den kommenden Jahren die neue wichtige Technologie für diese Sektoren sein wird.

Was halten Sie vom Einsatz großformatiger Materialextrusionslösungen für Anwendungen im Transportwesen und in der Luft- und Raumfahrt? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Bildnachweise: Omni3D