Porsche druckt ein 40% leichteres E-Antriebsgehäuse

Der Automobilhersteller Porsche hat soeben sein erstes komplettes E-Antriebsgehäuse vorgestellt, das mittels 3D-Metalldruck hergestellt wurde. Genauer sagt wurde es auf auf der neuen Maschine von SLM Solutions, der NXG XII 600, gedruckt. Das Teil, das sich noch im Prototypenstadium befindet, wäre leichter als das herkömmlich gefertigte und würde das Gesamtgewicht des Antriebs um etwa 10 % reduzieren. Die Steifigkeit in hochbelasteten Bereichen würde sich verdoppeln. Das 3D-gedruckte E-Antriebsgehäuse hätte alle Qualitäts- und Festigkeitstests bestanden und damit bewiesen, dass die additive Fertigung eine große Zukunft in der Automobilindustrie hat.

Porsche nutzt die 3D-Technologie bereits seit den 1980er Jahren, zunächst für das Rapid Prototyping und dann, als sich der Markt weiterentwickelte, für die Konstruktion von immer mehr Fertigteilen. Heute konzentriert sich die additive Fertigung auf drei Hauptbereiche für den Hersteller: Produktinnovation, Prozessinnovation und neue Geschäftsmodelle. Tatsächlich hat das Unternehmen vor kurzem 3D-gedruckte Kolben für ihre GT-Fahrzeuge eingeführt: Diese sind nun leichter und enthalten direkt einen Kühlkanal, um die Temperatur zu senken und so die Effizienz zu erhöhen. Die neue elektrische Antriebseinheit wurde unter diesem Gesichtspunkt entwickelt.

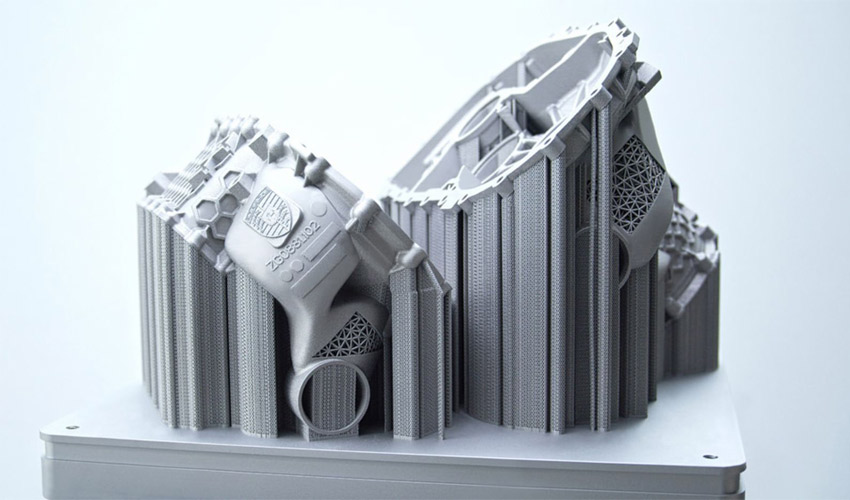

Porsche nutzt die additive Fertigung, um die Prototypenphase zu beschleunigen | Bildnachweis: Porsche AG

Ein leichteres und effizienteres 3D-gedrucktes E-Antriebsgehäuse

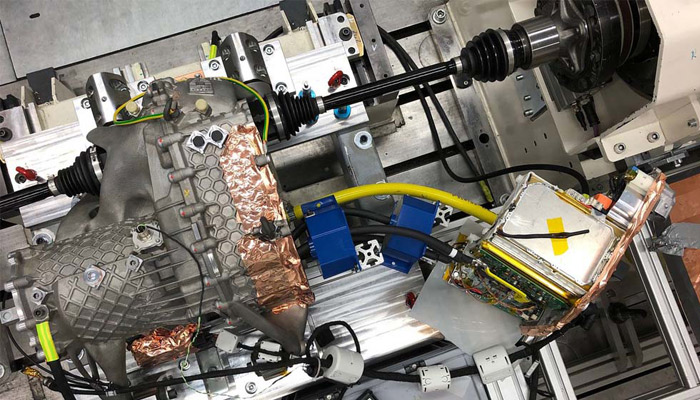

Die aus einer Hochleistungs-Metalllegierung gefertigte Box würde auch das Zweigang-Getriebe aufnehmen, das für den Einsatz an der Vorderachse eines Sportwagens konzipiert ist. Ziel war es, ein Maximum an Funktionalität in einem einzigen Teil zu vereinen und damit Montageschritte zu reduzieren. Falk Heilfort, Entwicklungsingenieur Antriebsvorentwicklung bei Porsche sagt: „Unser Ziel war es, einen Elektroantrieb mit Potenzial für die additive Fertigung zu entwickeln und dabei möglichst viele Funktionen und Teile in die Antriebseinheit zu integrieren, Gewicht zu sparen und die Struktur zu optimieren.“

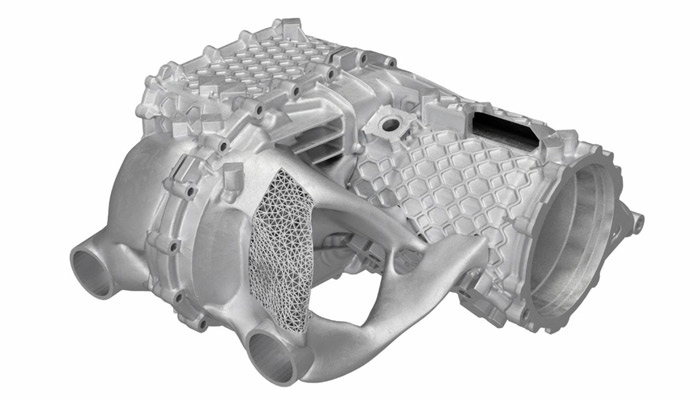

Die Projektteams erklären, dass sie die Topologie-Optimierung verwendet haben, um die verschiedenen Komponenten wie Lager, Wärmetauscher usw. optimal zu integrieren. Die Software war dann in der Lage, die Lasten und ihre Trajektorien zu berechnen, um das endgültige Teil zu optimieren. Als Ergebnis wurden Wabenstrukturen entwickelt, die das Gewicht des Gehäuses um 40% und das Gesamtgewicht des Antriebs um 10% reduzieren. Mit ihnen wäre es auch möglich gewesen, die Steifigkeit zwischen Elektromotor und Getriebe um 100 Prozent zu erhöhen, obwohl die Wandstärken nur 1,5 Millimeter betragen.

Die topologische Optimierung hat es ermöglicht, leichtere Gitterstrukturen zu konstruieren | Bildnachweis: Porsche AG

Porsche setzt auf eine schnellere Industriemaschine

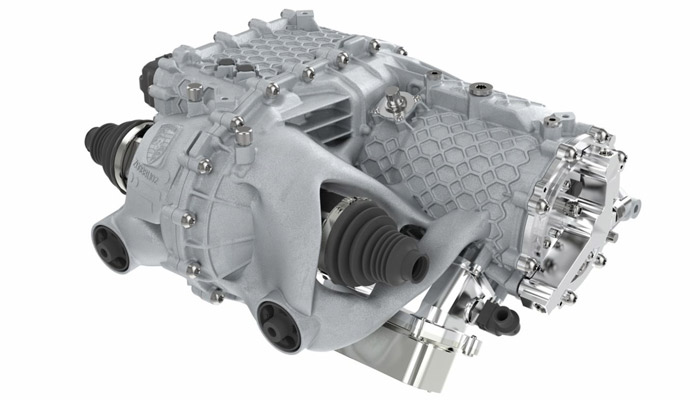

Porsche hat sich für die neue Maschine von SLM Solutions entschieden, um sein Teil zu produzieren. Basierend auf dem Laserschmelzen integriert der NXG XII 600 zwölf 1.000-Watt-Laser und erhöht damit die Druckgeschwindigkeit erheblich. Tatsächlich behauptet der Automobilhersteller, dass diese Maschine die Fertigungszeit um 90 % reduzieren konnte; das E-Antriebsgehäuse wäre in nur 21 Stunden gedruckt worden. Die Montage würde 40 Schritte weniger umfassen, was einer ungefähren Reduzierung der Produktionszeit von 20 Minuten entspricht.

Ralf Frohwerk, Global Head of Business Development bei SLM Solutions ist von den Ergebnissen des Porsche Bauteils begeistert: „Wir sind stolz mit hochinnovativen Unternehmen wie Porsche zusammenzuarbeiten. Die NXG XII 600 erreicht unübertroffene Leistungen und funktionelle Optimierungen bei wichtigen Automobilbauteilen. Die Kostenreduktion ermöglicht einen breiten Einsatz der additiven Fertigungstechnologie für eine echte Serienproduktion. Wir freuen uns über diesen großen Schritt hin zur vollständigen Industrialisierung der additiven Fertigung von Metallteilen für Porsche-Anwendungen.“

Das 3D-gedruckte Gehäuse | Bildnachweis: Porsche AG

Es bleibt abzuwarten, ob Porsche auf 3D-Technologien für die Serienproduktion setzen kann – zumindest streben das die meisten Automobilhersteller heute an. Weitere Informationen finden Sie auf der offiziellen Porsche Website HIER. Was halten Sie von diesem neuen 3D-Druckteil? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook, Twitter, LinkedIN oder Xing mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

Guten Tag,das Beispiel des E-Antriebsgehaeuse von Porsche zeigt ganz eindrucksvoll wie Klimaschutz,Energieeinsparung,und HiTech moeglich macht,einfach gigantisch.Es werden z.B.diverse Fertigungs,- und Montageschritte eingespart,das bedeutet im Klartext,das in absehbarer Zeit die gefertigten Teile sich selbst zusammenbauen,und ein Roboter kontrolliert das Ganze,gefuettert mit KI.

Vorraussichtlich gibts in 5 Jahren keine mechanische Fertigung mehr!

wenn man parallel dazu die Entwicklung von AM/3D in der Medizintechnik verfolgt zeichnet sich die gleiche Scenerie ab,einfach gigantisch

aber wir muessen nur noch eben das Corona Virus besiegen !!!

schoenen Tag

Juergen H